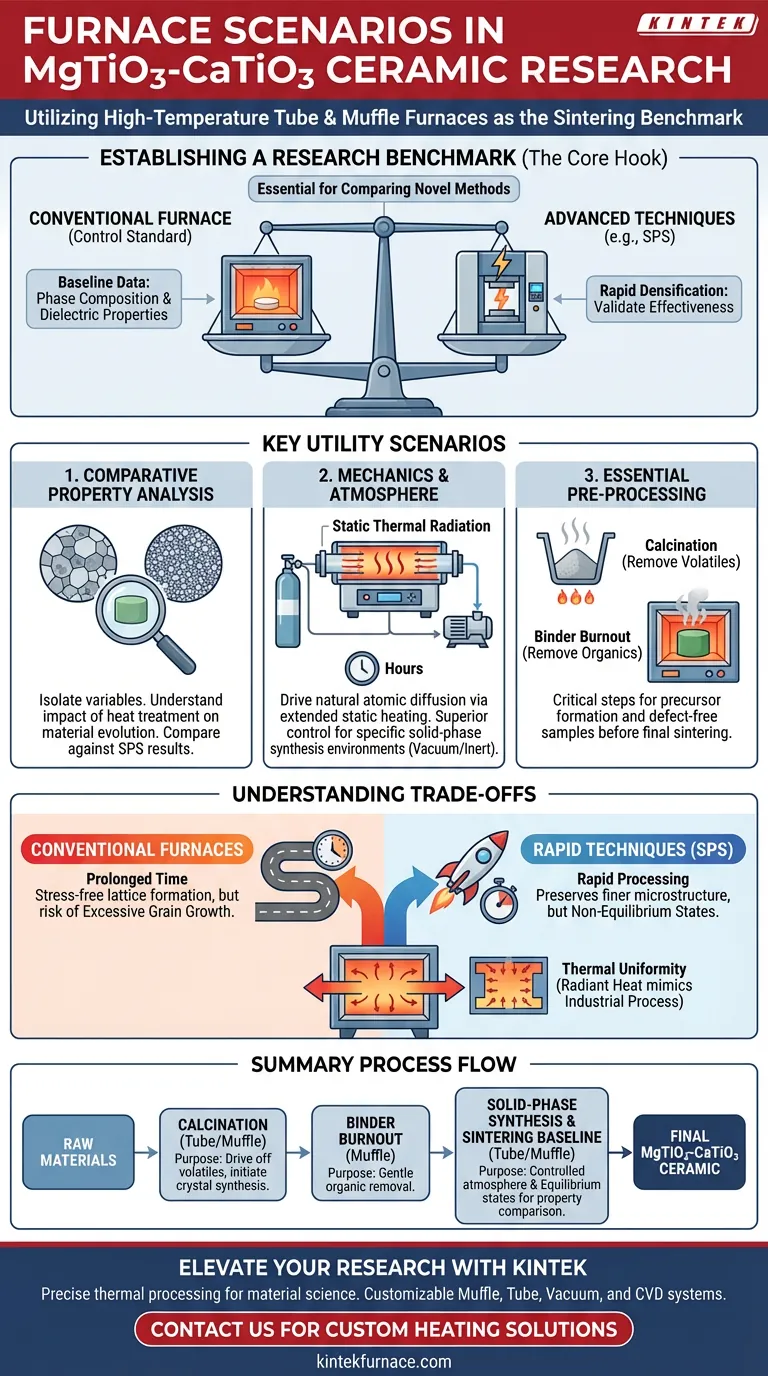

Labor-Hochtemperatur-Röhren- und Muffelöfen werden hauptsächlich eingesetzt, um eine Basislinie für konventionelles Sintern in der Untersuchung von MgTiO3-CaTiO3-Keramiken zu schaffen. Diese Geräte bieten eine kontrollierte Umgebung, die statische Wärmestrahlung über längere Zeiträume nutzt, was es den Forschern ermöglicht, die Standard-Atomdiffusion zu untersuchen und die Ergebnisse mit fortschrittlichen Herstellungsverfahren zu vergleichen.

Kernbotschaft Während moderne Techniken wie das Spark Plasma Sintering (SPS) eine schnelle Verarbeitung ermöglichen, bleiben konventionelle Öfen unerlässlich, um einen "Kontroll"-Standard zu schaffen. Sie erleichtern die Analyse der Kristallstruktur, der Phasenzusammensetzung und der dielektrischen Eigenschaften unter traditionellen thermodynamischen Bedingungen und dienen als Benchmark zur Validierung der Wirksamkeit neuerer Wärmebehandlungswege.

Festlegung eines Forschungs-Benchmarks

Vergleich mit fortschrittlichen Techniken

In der Forschung an MgTiO3-CaTiO3-Keramiken besteht der Hauptnutzen dieser Öfen darin, als Vergleichs-Benchmark zu dienen.

Forscher setzen oft fortschrittliche Methoden wie Spark Plasma Sintering (SPS) ein, um eine schnelle Verdichtung zu erreichen. Um die tatsächliche Auswirkung dieser schnellen Techniken zu verstehen, müssen sie jedoch die resultierenden Materialeigenschaften mit denen vergleichen, die durch konventionelles Erhitzen erzielt werden.

Analyse der Eigenschaftsentwicklung

Durch die Verwendung von Standard-Röhren- oder Muffelöfen können Wissenschaftler spezifische Variablen im Heizprozess isolieren.

Dies ermöglicht eine präzise Analyse, wie sich verschiedene Wärmebehandlungspfade auf die Phasenzusammensetzung und die Entwicklung der dielektrischen Eigenschaften auswirken. Ohne diese Basislinie ist es schwierig festzustellen, ob Eigenschaftsverbesserungen auf die Materialzusammensetzung oder die Sintergeschwindigkeit zurückzuführen sind.

Die Mechanik des konventionellen Sinterns

Förderung der Atomdiffusion

Im Gegensatz zu schnellen Techniken, die Druck oder gepulsten Strom verwenden können, verlassen sich konventionelle Öfen auf statische Wärmestrahlung.

Dieser Prozess dauert typischerweise mehrere Stunden. Die verlängerte Dauer ist notwendig, um die Atomdiffusion auf natürliche Weise anzutreiben und sicherzustellen, dass das Material einen Gleichgewichtszustand erreicht, der sich von den Nicht-Gleichgewichtszuständen unterscheidet, die oft durch schnelles Sintern erzeugt werden.

Synthese unter kontrollierter Atmosphäre

Insbesondere Röhrenöfen werden eingesetzt, wenn während der Festphasensynthese von MgTiO3-CaTiO3 spezifische atmosphärische Bedingungen erforderlich sind.

Diese Geräte bieten eine überlegene Kontrolle der Umgebung, einschließlich Vakuum- oder Inertgasschutz. Dies stellt sicher, dass chemische Reaktionen unter präzisen thermodynamischen Bedingungen ablaufen und verhindert Oxidation oder unerwünschte Nebenreaktionen, die die physikalisch-chemischen Eigenschaften der Keramik verändern könnten.

Wichtige Vorverarbeitungsszenarien

Kalzinierung und Festphasensynthese

Vor dem endgültigen Sintern müssen die Rohmaterialien oft kalziniert werden.

Hochtemperaturöfen werden verwendet, um die Ausgangspulver zu erhitzen, flüchtige Bestandteile auszutreiben und die Bildung der gewünschten Kristallphasen einzuleiten. Dieser Schritt ist entscheidend für die Synthese der Vorläuferpulver, die später gepresst und gesintert werden.

Ausbrennen von Bindemitteln

Bei der Herstellung von Keramikproben werden oft organische Bindemittel hinzugefügt, um den "grünen" (ungebrannten) Körper zu formen.

Muffelöfen werden häufig zum Ausbrennen von Bindemitteln verwendet. Dieser Prozess beinhaltet das Erhitzen der Probe bei niedrigeren Temperaturen, um organische Materie schonend zu entfernen, bevor die Hochtemperatur-Sinterphase beginnt, um sicherzustellen, dass die endgültige Keramik frei von Kohlenstoffdefekten ist.

Verständnis der Kompromisse

Verarbeitungszeit vs. Mikrostruktur

Der Hauptkompromiss bei der Verwendung konventioneller Öfen ist die Zeit. Der Prozess erfordert Stunden des Erhitzens, Haltens und Abkühlens.

Während dies eine spannungsfreie Gitterbildung ermöglicht, kann die längere Einwirkung hoher Hitze zu einem übermäßigen Kornwachstum führen. Im Gegensatz dazu erhalten schnelle Techniken wie SPS oft feinere Kornstrukturen. Daher sind diese Öfen weniger geeignet für die Forschung, die speziell auf die Herstellung nanostrukturierter Keramiken abzielt, bleiben aber der Standard für Massenkeramikstudien.

Thermische Gleichmäßigkeit

Während Muffelöfen im Allgemeinen Leitbleche zur Wärmeverteilung verwenden, basieren sie auf Strahlungstransfer.

Dies kann im Vergleich zur direkten Erwärmung durch SPS manchmal leichte thermische Gradienten erzeugen. Für die meisten konventionellen Sinterforschungszwecke ahmt dies jedoch den Standardprozess der industriellen Fertigung nach, was die Daten für die Skalierbarkeit der Massenproduktion sehr relevant macht.

Die richtige Wahl für Ihr Ziel treffen

Um den Wert Ihrer Forschung an MgTiO3-CaTiO3-Keramiken zu maximieren, richten Sie Ihre Ausrüstungswahl an Ihren spezifischen analytischen Bedürfnissen aus:

- Wenn Ihr Hauptaugenmerk auf der Festlegung einer Basislinie liegt: Verwenden Sie einen Röhren- oder Muffelofen, um Standarddaten zur Phasenzusammensetzung und zu dielektrischen Eigenschaften zu generieren, die durch natürliche Atomdiffusion angetrieben werden.

- Wenn Ihr Hauptaugenmerk auf Material-Synthese und -Vorbereitung liegt: Nutzen Sie diese Öfen für kritische Vorverarbeitungsschritte wie Kalzinierung und Ausbrennen von Bindemitteln, um die Probenreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Vergleich neuartiger Techniken liegt: Verwenden Sie die konventionell gesinterten Proben als "Kontrollgruppe", um die Vorteile schneller Methoden wie SPS rigoros zu validieren.

Durch die Verwendung von Hochtemperaturöfen als strengen Standard stellen Sie sicher, dass Ihre fortgeschrittene Forschung auf grundlegenden materialwissenschaftlichen Prinzipien beruht.

Zusammenfassungstabelle:

| Prozessszenario | Verwendete Ausrüstung | Hauptzweck |

|---|---|---|

| Sinter-Basislinie | Muffel-/Röhrenofen | Schaffung eines Kontrollstandards für den Vergleich dielektrischer Eigenschaften. |

| Festphasensynthese | Röhrenofen | Kontrollierte Atmosphäre (Vakuum/Inertgas) für die Bildung reiner Phasen. |

| Kalzinierung | Muffel-/Röhrenofen | Austreiben von flüchtigen Stoffen und Einleiten der Synthese von Kristallphasen. |

| Ausbrennen von Bindemitteln | Muffelofen | Schonendes Entfernen organischer Materie vor dem Hochtemperatur-Sintern. |

| Atomdiffusion | Muffelofen | Analyse von Gleichgewichtszuständen durch statische Wärmestrahlung. |

Erweitern Sie Ihre Keramikforschung mit KINTEK

Präzise thermische Verarbeitung ist das Rückgrat der Materialwissenschaft. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen der MgTiO3-CaTiO3-Synthese und des Sinterns zu erfüllen.

Ob Sie einen Forschungs-Benchmark festlegen oder Ihre Produktion skalieren müssen, unsere Labor-Hochtemperaturöfen liefern die thermische Gleichmäßigkeit und die atmosphärische Kontrolle, die Ihr Projekt erfordert. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Heizlösung zu finden!

Visuelle Anleitung

Referenzen

- Wega Trisunaryanti, Satriyo Dibyo Sumbogo. Characteristic and Performance of Ni, Pt, and Pd Monometal and Ni-Pd Bimetal onto KOH Activated Carbon for Hydrotreatment of Castor Oil. DOI: 10.22146/ijc.84640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Kalzinierung von supraleitenden Keramiken? Experten-Einblicke

- Was sind die Hauptmerkmale einer Atmosphäre-Röhrenofenanlage? Entsperren Sie präzise Hitze- und Gassteuerung

- Was sind die spezifischen betrieblichen Vorteile des Rohrofen-Crackens? Steigern Sie Effizienz und Präzision bei der Materialverarbeitung

- Warum werden Rohröfen in akademischen und Forschungsumgebungen geschätzt? Erschließen Sie präzises Heizen für Ihre Experimente

- Welche Schlüsselmerkmale sind für einen Bridgman-Stockbarger-Wachstumsofen erforderlich? Optimierung der GaS-Synthese

- Wie beeinflusst die Größe von Rohrofen und Muffelofen ihre Anwendungen? Wählen Sie den richtigen Ofen für die Bedürfnisse Ihres Labors

- Wie wird Wärme im Rohrofen auf das Material übertragen? Meistern Sie den 3-stufigen Prozess für präzise Temperaturregelung

- Wie trägt ein Labor-Hochtemperatur-Röhrenwiderstandsofen zur Alterungsbehandlung von Ni-W-Co-Ta-Legierungen bei?