Die primären betrieblichen Vorteile des Rohrofen-Crackens ergeben sich aus seiner präzisen Steuerung, hohen Effizienz und betrieblichen Einfachheit. Diese ausgereifte Technologie bietet eine außergewöhnliche Temperaturregelung, kontinuierliche Produktionsmöglichkeiten und hohe thermische Effizienz, was sie zu einem leistungsstarken Werkzeug für die Umwandlung spezifischer Rohstoffe in hochwertige Produkte wie Ethylen und Propylen macht.

Obwohl das Rohrofen-Cracken für seine präzise thermische Steuerung und hohe Effizienz gefeiert wird, entfaltet sich sein wahrer betrieblicher Vorteil erst, wenn der Prozess mit geeigneten Rohstoffen kombiniert wird. Die Wahl des Einsatzmaterials ist der kritischste Einzelfaktor, der bestimmt, ob der Ofen als hoch effizientes Gut oder als wartungsintensives Problem fungiert.

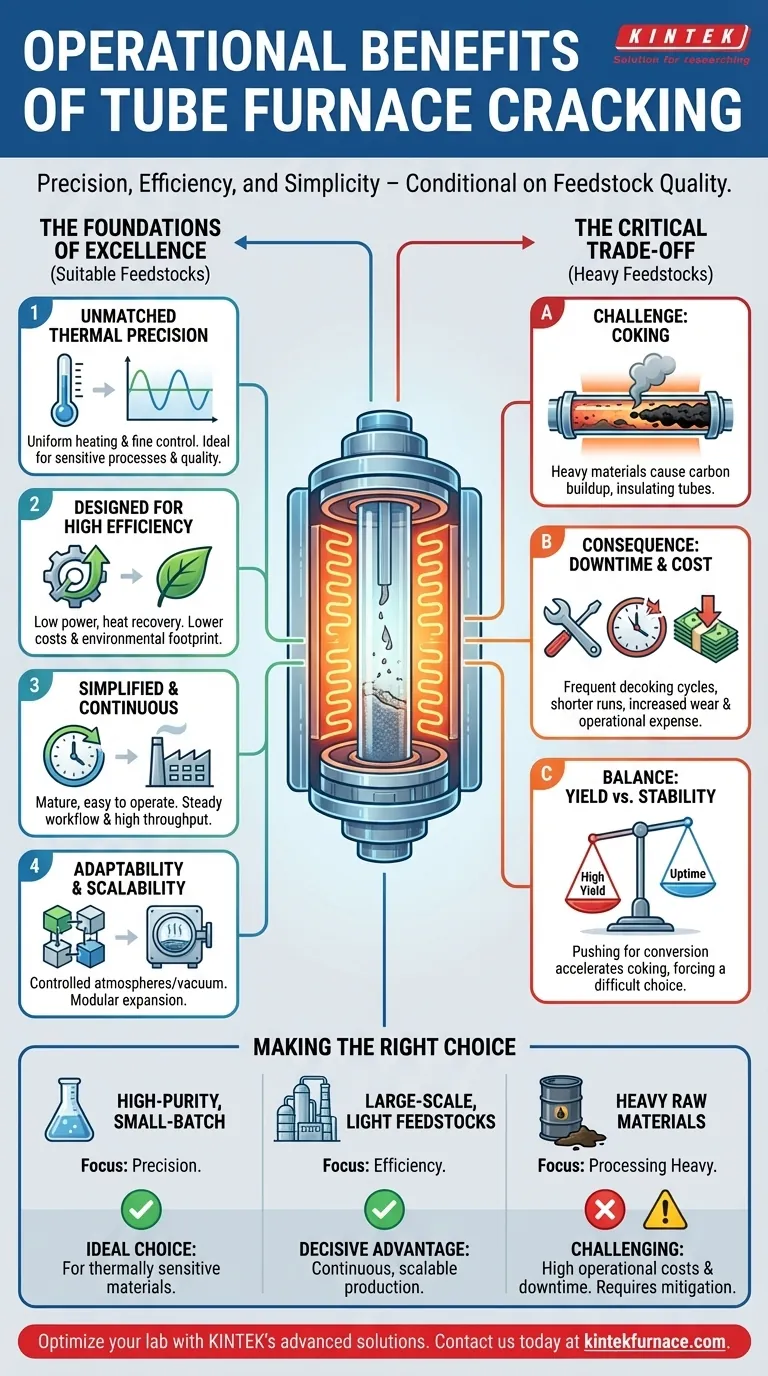

Die Grundlagen operativer Exzellenz

Das Rohrofen-Cracken ist eine Eckpfeilertechnologie, da sie in mehreren Schlüsselbereichen des Betriebs herausragt. Diese Vorteile sind ein direktes Ergebnis ihres grundlegenden Designs und ihrer ausgereiften technischen Prinzipien.

Unübertroffene thermische Präzision und Kontrolle

Die zylindrische Geometrie eines Rohrofens sorgt für eine unübertroffene thermische Gleichmäßigkeit. Dieses Design ermöglicht außergewöhnlich feine Anpassungen der Temperatur und gewährleistet, dass das Material im Inneren gleichmäßig und konsistent erhitzt wird.

Dieses Maß an Kontrolle ist entscheidend für empfindliche thermische Prozesse, bei denen präzise Temperaturprofile die Produktausbeute und -qualität bestimmen. Die Fähigkeit, schnell aufzuheizen und eine stabile Atmosphäre oder ein Vakuum aufrechtzuerhalten, macht sie hochgradig anpassungsfähig.

Konzipiert für hohe Effizienz

Rohröfen sind auf hohe thermische Effizienz und geringen Stromverbrauch ausgelegt. Die Konstruktion ermöglicht die effektive Rückgewinnung und Nutzung von Wärme sowohl aus dem gekrackten Gas als auch aus dem Abgas, wodurch Energieverschwendung minimiert wird.

Diese Effizienz führt direkt zu niedrigeren Betriebskosten und einem geringeren ökologischen Fußabdruck, da sie die mit weniger kontrollierten Verbrennungsprozessen verbundene Umweltverschmutzung vermeidet.

Vereinfachter und kontinuierlicher Betrieb

Ein wesentlicher Vorteil ist die Ausgereiftheit und strukturelle Einfachheit der Technologie. Diese Öfen sind relativ einfach zu bedienen und zu steuern, was den Bedarf an hochspezialisierten Arbeitskräften reduziert und das Fehlerrisiko minimiert.

Darüber hinaus sind sie für den kontinuierlichen Produktionsbetrieb ausgelegt. Dies ermöglicht einen stetigen, unterbrechungsfreien Arbeitsablauf und maximiert den Durchsatz und die Anlagenauslastung bei Betrieb unter idealen Bedingungen.

Anpassungsfähigkeit und Skalierbarkeit

Das inhärente Design eines Rohrofens ist an verschiedene Prozessanforderungen anpassbar, einschließlich solcher, die eine kontrollierte Atmosphäre oder ein Vakuum erfordern. Dies macht ihn für eine Vielzahl von chemischen Synthese- und Materialverarbeitungsanwendungen geeignet.

Für großtechnische Anforderungen können mehrere Öfen parallel betrieben werden. Dieser modulare Ansatz für die Skalierbarkeit ermöglicht es Herstellern, die Kapazität bei wachsender Nachfrage zu erweitern, ohne den Kernprozess neu gestalten zu müssen.

Verständnis der kritischen Kompromisse

Keine Technologie ist ohne Einschränkungen. Die beeindruckenden betrieblichen Vorteile des Rohrofen-Crackens sind bedingt und hängen stark von den zu verarbeitenden Rohstoffen ab. Die Missachtung dieses Kontextes ist der häufigste Fehler.

Die Herausforderung von schweren Rohmaterialien

Die Haupteinschränkung des Rohrofen-Crackens ist seine Leistung bei schweren Rohmaterialien. Diese Einsatzstoffe neigen stark dazu, Verkokung zu verursachen – die Bildung harter Kohlenstoffablagerungen an den Innenflächen der Ofenrohre.

Verkokung wirkt als Isolator, behindert die Wärmeübertragung erheblich und stört den Crackprozess. Dieses einzelne Problem kann viele der primären Vorteile des Ofens zunichtemachen.

Die Konsequenz der Verkokung

Wenn Verkokung auftritt, löst dies eine Kaskade negativer betrieblicher Konsequenzen aus. Der Ofen muss häufig zur Entkokung außer Betrieb genommen werden, einem Prozess, bei dem die Kohlenstoffablagerungen abgebrannt werden.

Dies führt direkt zu kürzeren Betriebszyklen und einer reduzierten effektiven jährlichen Produktionszeit. Es erhöht auch den Verschleiß und beeinflusst die Lebensdauer der Ofenrohre und treibt die Betriebskosten durch geringere Rohstoffausbeute und die Produktion von minderwertigen Nebenprodukten in die Höhe.

Abwägung zwischen Ausbeute und Betriebszeit

Es besteht eine grundlegende Spannung zwischen der Cracktiefe und der Betriebsститеabilität bei der Verwendung schwererer Einsatzstoffe. Der Versuch, die Umwandlungsrate (Cracktiefe) zu erhöhen, beschleunigt oft die Verkokung, was wiederum die Betriebszeit verkürzt.

Dies zwingt zu einer schwierigen Wahl: Entweder mit geringerer Effizienz arbeiten, um die Laufzeit zu verlängern, oder höhere Ausbeuten anstreben und die erheblichen Kosten und Ausfallzeiten häufiger Entkokungszyklen in Kauf nehmen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technologie erfordert eine nüchterne Bewertung Ihrer spezifischen Ziele und Rahmenbedingungen. Das betriebliche Profil eines Rohrofens macht ihn für einige Anwendungen zu einer ausgezeichneten und für andere zu einer schlechten Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreiner Kleinserienfertigung liegt: Die außergewöhnliche thermische Gleichmäßigkeit und präzise Prozesskontrolle eines Rohrofens machen ihn zur idealen Wahl, insbesondere für thermisch empfindliche Materialien.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion mit leichten Einsatzstoffen liegt: Der kontinuierliche Betrieb, die hohe Effizienz und die Skalierbarkeit des Rohrofen-Crackens bieten einen entscheidenden Wettbewerbsvorteil.

- Wenn Sie schwere Rohmaterialien verarbeiten müssen: Die erheblichen Betriebskosten und Ausfallzeiten im Zusammenhang mit der Verkokung machen einen Standard-Rohrofen zu einer herausfordernden Option, es sei denn, Sie können fortschrittliche Abschwächungstechnologien implementieren.

Letztendlich hängt die Ausschöpfung der vollen betrieblichen Leistungsfähigkeit des Rohrofen-Crackens von einer klaren Bewertung Ihrer spezifischen Rohstoffe und Produktionsziele ab.

Zusammenfassungstabelle:

| Betrieblicher Vorteil | Schlüsselmerkmale |

|---|---|

| Thermische Präzision | Unübertroffene Gleichmäßigkeit, feine Temperatureinstellung, stabiles Heizen |

| Hohe Effizienz | Geringer Stromverbrauch, Wärmerückgewinnung, reduzierte Betriebskosten |

| Kontinuierlicher Betrieb | Ausgereifte Technologie, einfache Steuerung, stetiger Arbeitsablauf, hoher Durchsatz |

| Anpassungsfähigkeit | Kontrollierte Atmosphäre/Vakuum, skalierbar für verschiedene Anwendungen |

| Einschränkungen | Verkokung bei schweren Einsatzstoffen, erfordert Entkokung, beeinträchtigt Betriebszeit |

Bereit, Ihre Laborprozesse mit fortschrittlichen Rohrofenlösungen zu optimieren? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um Labore unterschiedlicher Art mit Hochtemperatur-Ofenlösungen zu versorgen, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie sich auf hochreine Kleinserienfertigung oder großtechnische Produktion konzentrieren, wir können Ihnen helfen, überlegene Effizienz und Präzision zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit