Im Kern besteht der Hauptvorteil des Designs eines Rohrofens in seiner Fähigkeit, eine außergewöhnlich gleichmäßige und präzise gesteuerte Heizumgebung zu schaffen. Diese röhrenförmige Struktur ist keine willkürliche Wahl; sie wurde entwickelt, um eine zuverlässige Hochtemperaturleistung zu liefern und gleichzeitig Temperaturgradienten zu minimieren, die die Integrität empfindlicher Materialien und Prozesse beeinträchtigen könnten.

Die Entscheidung für einen Rohrofen resultiert aus dem Bedürfnis nach Präzision. Sein Design löst direkt die entscheidende Herausforderung, eine gleichmäßige Wärmeverteilung in einer kompakten, kontrollierten und oft atmosphärenspezifischen Umgebung zu erreichen, was weniger spezialisierte Öfen nicht garantieren können.

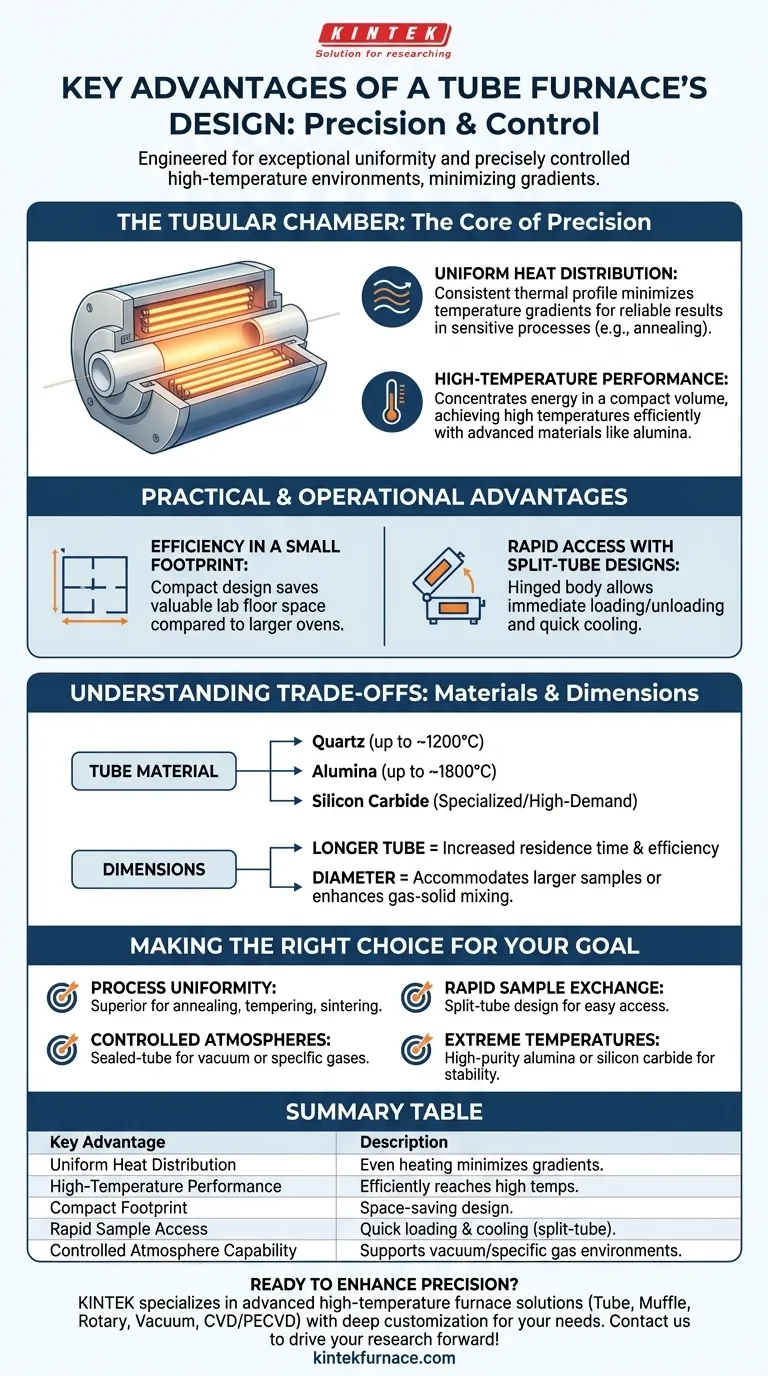

Die Rohrkammer: Der Kern der Präzision

Das entscheidende Merkmal dieses Ofens ist seine lange, schmale Kammer. Diese Geometrie ist grundlegend für all seine anderen Vorteile und beeinflusst direkt die Temperaturstabilität und Gleichmäßigkeit.

Die Grundlage: Gleichmäßige Wärmeverteilung

Ein Rohrofen zeichnet sich durch die gleichmäßige Wärmeverteilung entlang der Länge seiner Heizzone aus. Heizelemente umgeben das Rohr und erzeugen ein konsistentes thermisches Profil.

Dieses Design reduziert Temperaturgradienten erheblich und stellt sicher, dass die gesamte Probe den gleichen thermischen Bedingungen ausgesetzt ist. Dies ist entscheidend für Prozesse wie Glühen oder Kristallwachstum, wo selbst geringe Temperaturschwankungen ein Ergebnis ruinieren können.

Das Ziel: Hochtemperaturleistung

Die geschlossene, kompakte Bauweise des Rohres ermöglicht es dem Ofen, hohe Temperaturen effizient zu erreichen und zu halten. Das Design konzentriert die Energie auf ein kleines Volumen.

Um diese Intensität zu bewältigen, erfordern diese Öfen oft fortschrittliche Materialien, wie z.B. hochtemperaturlegierte Rohre und spezielle Keramiken, die einen zuverlässigen und stabilen Betrieb unter anspruchsvollen Bedingungen gewährleisten.

Praktische und Betriebliche Vorteile

Neben der thermischen Präzision bietet das physikalische Design eines Rohrofens erhebliche Vorteile für Labor- und industrielle Arbeitsabläufe. Diese Merkmale berücksichtigen praktische Einschränkungen wie Platzbedarf und Benutzerfreundlichkeit.

Effizienz auf kleinem Raum

Im Vergleich zu größeren Kastenöfen oder Industrieöfen mit ähnlichen Temperaturfähigkeiten sind Rohröfen bemerkenswert kompakt.

Ihre hohe Effizienz und ihr kleinerer Platzbedarf machen sie zu einer idealen Lösung für Forschungslabore und Produktionsstätten, wo Stellfläche ein wertvolles Gut ist.

Schneller Zugang mit geteilten Rohrkonstruktionen

Viele Rohröfen verfügen über eine "Split-Tube"-Konstruktion, bei der das Ofengehäuse aufklappbar ist und sich der Länge nach öffnen lässt. Dies ermöglicht einen sofortigen, ungehinderten Zugang zum Arbeitsrohr und zur Probe.

Diese Funktion ist von unschätzbarem Wert für Anwendungen, die komplexe Aufbauten im Rohr erfordern oder für Prozesse, bei denen Proben schnell gekühlt werden müssen, da das Öffnen des Ofens eine schnelle Wärmeabfuhr ermöglicht.

Die Kompromisse verstehen

Die Wahl eines Rohrofens beinhaltet die Berücksichtigung, wie seine Komponenten mit Ihrem spezifischen Prozess interagieren. Das Rohr selbst ist keine Einheitslösung; sein Material und seine Abmessungen sind kritische Variablen.

Rohrmaterial bestimmt die Anwendung

Das Material des Arbeitsrohrs ist der primäre Faktor, der die maximale Betriebstemperatur und die chemische Verträglichkeit begrenzt.

Quarzrohre sind für Temperaturen bis ca. 1200°C üblich, können aber mit bestimmten Elementen reaktiv sein. Aluminiumoxidrohre bieten eine höhere Temperaturbeständigkeit (bis zu 1800°C) und Haltbarkeit. Andere Materialien wie Siliziumkarbid werden für spezielle, anspruchsvolle Anwendungen eingesetzt.

Dimensionen beeinflussen die Prozessdynamik

Die Länge und der Durchmesser des Rohrs sind nicht nur entscheidend für die Probengröße; sie beeinflussen den Prozess selbst direkt.

Ein längeres Rohr kann die "Verweilzeit" eines Materials in der Heizzone erhöhen, was die Reaktionseffizienz verbessert. Ein größerer Durchmesser kann größere Proben aufnehmen, während ein engerer Durchmesser die Gas-Feststoff-Mischung für bestimmte CVD-Prozesse (Chemical Vapor Deposition) verbessern kann.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Rohrofenkonfiguration hängt vollständig von Ihrem spezifischen wissenschaftlichen oder industriellen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Prozessgleichmäßigkeit liegt: Das inhärente Design bietet eine unübertroffene stabile Heizzone, was es zur überlegenen Wahl für das Glühen, Härten und Sintern macht.

- Wenn Ihr Hauptaugenmerk auf einem schnellen Probenwechsel liegt: Ein Rohrofen mit Split-Tube-Design bietet den einfachsten Zugang zum Beladen, Entladen und für In-situ-Anpassungen.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit kontrollierten Atmosphären liegt: Das abgedichtete Rohrdesign ist perfekt für die Erzeugung von Vakuumbedingungen oder die Einführung spezifischer Prozessgase, eine wichtige Anforderung für die Materialsynthese und -reinigung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen liegt: Achten Sie genau auf das Rohrmaterial, da ein hochreines Aluminiumoxid- oder Siliziumkarbidrohr für Stabilität und Langlebigkeit unerlässlich ist.

Letztendlich werden die Vorteile eines Rohrofens realisiert, wenn seine Konstruktionsmerkmale korrekt auf die Anforderungen Ihrer Anwendung abgestimmt sind.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Gleichmäßige Wärmeverteilung | Gleichmäßiges Erhitzen entlang der Rohrlänge minimiert Temperaturgradienten für konsistente Ergebnisse. |

| Hochtemperaturleistung | Erreicht und hält effizient hohe Temperaturen mit fortschrittlichen Materialien wie Aluminiumoxid oder Quarz. |

| Kompakter Platzbedarf | Platzsparendes Design, ideal für Labore mit begrenzter Stellfläche. |

| Schneller Probenzugang | Split-Tube-Modelle ermöglichen schnelles Beladen, Entladen und Kühlen. |

| Fähigkeit zur kontrollierten Atmosphäre | Versiegelte Rohre unterstützen Vakuum- oder spezifische Gasumgebungen für die Synthese. |

Bereit, die Präzision und Effizienz Ihres Labors zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und der internen Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – sei es für gleichmäßiges Heizen, schnellen Zugang oder kontrollierte Atmosphären. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor