Das Material Ihres Ofenrohrs ist kein Nebendetail; es ist der wichtigste entscheidende Faktor, der die Betriebsgrenzen und die Eignung des Ofens für Ihre spezifische Anwendung definiert. Das Material bestimmt die maximale Temperatur, die Arten von chemischen Atmosphären, die Sie verwenden können, und das Maß an Reinheit, das Sie in Ihrem Prozess erreichen können.

Die Kernherausforderung besteht nicht einfach darin, ein Material auszuwählen, sondern darin, die inhärenten Eigenschaften des Materials – seine Temperaturobergrenze, chemische Inertheit und Haltbarkeit – mit den genauen Anforderungen Ihres wissenschaftlichen oder industriellen Prozesses abzugleichen.

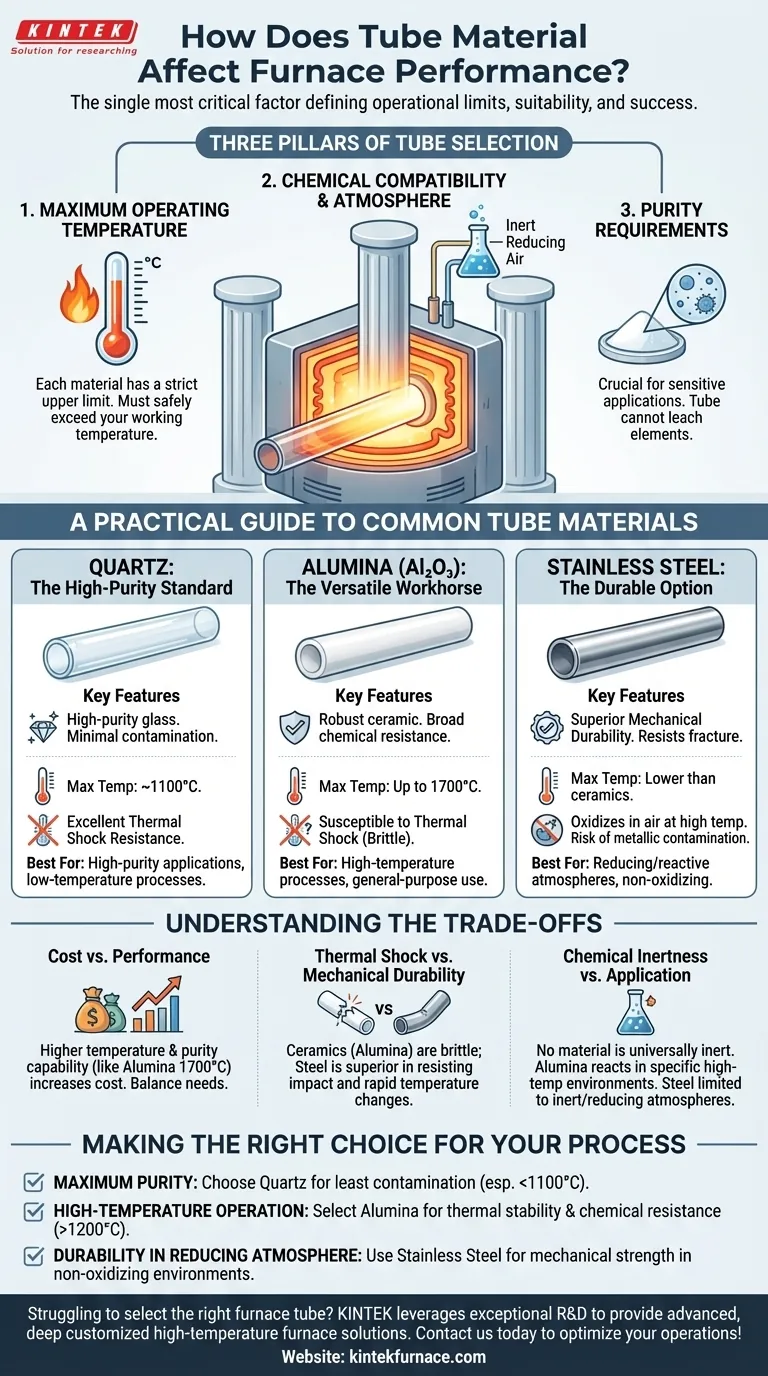

Die drei Säulen der Rohrauswahl

Um das richtige Rohr auszuwählen, müssen Sie Ihren Prozess anhand von drei grundlegenden Kriterien bewerten. Die von Ihnen gewählte Rohrmaterial ist eine direkte Konsequenz dieser Anforderungen.

1. Maximale Betriebstemperatur

Die unmittelbarste Einschränkung ist die Temperatur. Jedes Material hat eine strikte Obergrenze, jenseits derer es erweicht, schmilzt oder versagt.

Öfen werden oft nach ihrem Temperaturbereich kategorisiert (z. B. bis zu 1100 °C, 1200–1300 °C, 1400–1700 °C). Die Wahl Ihres Rohres muss so ausgelegt sein, dass es Ihre tatsächliche Arbeitstemperatur sicher übertrifft. Eine Überschreitung dieser Grenze birgt die Gefahr eines katastrophalen Ausfalls und einer Beschädigung der Heizelemente.

2. Chemische Verträglichkeit und Atmosphäre

Das Innere des Ofens ist eine reaktive Umgebung. Das Rohr muss sowohl gegenüber der zu erhitzenden Probe als auch gegenüber allen verwendeten Prozessgasen chemisch inert sein.

Die Gaszusammensetzung und die Durchflussrate sind kritische Variablen. Das Rohrmaterial darf nicht mit der Atmosphäre reagieren oder durch sie degradiert werden, sei es eine Inertgas-, eine reduzierende Gas- oder einfach nur Luft. Ein inkompatibles Material kann Ihre Probe kontaminieren oder sich zersetzen, was zu Vakuumlecks oder Systemausfällen führen kann.

3. Reinheitsanforderungen

Bei empfindlichen Anwendungen wie der Halbleiterfertigung oder der Spurenmaterialanalyse darf das Rohr selbst keine Kontaminationsquelle sein.

Das Material darf bei hohen Temperaturen keine Elemente in die Probe auslaugen. Deshalb gelten bestimmte Materialien, wie hochreiner Quarz, als Standard für Prozesse, die eine möglichst saubere Umgebung erfordern.

Ein praktischer Leitfaden zu gängigen Rohrmaterialien

Obwohl es viele spezialisierte Materialien gibt, werden die meisten Anwendungen durch drei Hauptoptionen bedient, die jeweils einen bestimmten Zweck erfüllen.

Quarz: Der Standard für hohe Reinheit

Quarz ist eine Form von hochreinem Glas. Es ist die erste Wahl für Anwendungen, die minimale Kontamination erfordern.

Es bietet eine ausgezeichnete Beständigkeit gegen thermische Schocks, was bedeutet, dass es relativ schnelle Temperaturänderungen ohne Rissbildung verträgt. Seine maximale Arbeitstemperatur ist jedoch typischerweise auf etwa 1100 °C begrenzt.

Aluminiumoxid: Das vielseitige Arbeitstier

Aluminiumoxid (Al2O3) ist ein robustes Keramikmaterial, das sich ideal für eine Vielzahl von Hochtemperaturanwendungen eignet, oft bis zu 1700 °C.

Es bietet eine ausgezeichnete thermische Stabilität und breite chemische Beständigkeit, wodurch es sich für viele allgemeine Heizprozesse eignet. Es ist weniger rein als Quarz, aber bei extremen Temperaturen weitaus leistungsfähiger.

Edelstahl: Die langlebige Option

Für Prozesse, die reduzierende oder reaktive Atmosphären beinhalten, bei denen Keramiken ungeeignet sein könnten, ist Edelstahl eine starke Wahl.

Sein Hauptvorteil liegt in der mechanischen Haltbarkeit und Beständigkeit gegen Bruch. Allerdings hat es eine wesentlich niedrigere Temperaturgrenze als Keramiken und kann eine Quelle für metallische Verunreinigungen sein, was es für hochreine Arbeiten ungeeignet macht.

Die Abwägungen verstehen

Die Wahl des Rohrmaterials ist eine Übung im Abwägen konkurrierender Faktoren. Ein für eine Kennzahl ideales Material ist bei einer anderen oft kompromittiert.

Das Gleichgewicht zwischen Kosten und Leistung

Höhere Leistung hat ihren Preis. Hochreine Aluminiumoxidrohre, die 1700 °C erreichen können, sind deutlich teurer als Standard-Quarzrohre. Sie müssen die Leistungsfähigkeit des Materials gegen den tatsächlichen Bedarf Ihres Prozesses abwägen.

Thermischer Schock vs. mechanische Haltbarkeit

Keramikrohre wie Aluminiumoxid sind unter Druck sehr stark, aber spröde und sehr anfällig für thermische Schocks. Wenn sie zu schnell erhitzt oder abgekühlt werden, reißen sie. Quarz ist besser, aber Stahl ist weitaus überlegen bei der Beständigkeit sowohl gegen mechanische Einwirkungen als auch gegen thermische Schocks.

Chemische Inertheit vs. Anwendung

Kein einzelnes Material ist universell inert. Obwohl Aluminiumoxid gegen viele Chemikalien beständig ist, kann es in bestimmten Hochtemperaturszenarien reagieren. Edelstahl ist langlebig, oxidiert aber bei hohen Temperaturen in Luft schnell, was seinen Einsatz auf inerte oder reduzierende Atmosphären beschränkt.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Rohrmaterials gewährleistet die Sicherheit, Wiederholbarkeit und den Erfolg Ihrer Arbeit. Stützen Sie Ihre Entscheidung auf das Hauptziel Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Wählen Sie ein Quarzrohr, da es die geringste Verunreinigung in Ihren Prozess einbringt, insbesondere unter 1100 °C.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbetrieb (über 1200 °C) liegt: Wählen Sie ein hochreines Aluminiumoxidrohr wegen seiner ausgezeichneten thermischen Stabilität und allgemeinen chemischen Beständigkeit.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit in reduzierender Atmosphäre liegt: Verwenden Sie ein Edelstahlrohr, das eine überlegene mechanische Festigkeit bietet und sich gut für nicht-oxidierende Umgebungen eignet.

Indem Sie das Rohrmaterial auf Ihre spezifischen Temperatur-, Atmosphären- und Reinheitsanforderungen abstimmen, gewährleisten Sie einen zuverlässigen, wiederholbaren und sicheren Ofenbetrieb.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Schlüsseleigenschaften | Am besten geeignet für |

|---|---|---|---|

| Quarz | Bis zu 1100°C | Hohe Reinheit, ausgezeichnete thermische Schockbeständigkeit | Hochreine Anwendungen, minimale Kontamination |

| Aluminiumoxid | Bis zu 1700°C | Vielseitig, breite chemische Beständigkeit, thermische Stabilität | Hochtemperaturprozesse, allgemeiner Gebrauch |

| Edelstahl | Niedriger als Keramiken | Langlebig, beständig gegen mechanische Stöße und thermische Schocks | Reduzierende Atmosphären, nicht-oxidierende Umgebungen |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Ofenrohrs für die einzigartigen Anforderungen Ihres Labors? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofenen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, wodurch Leistung und Zuverlässigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Ofenbetrieb optimieren und den Erfolg Ihrer Prozesse vorantreiben können!

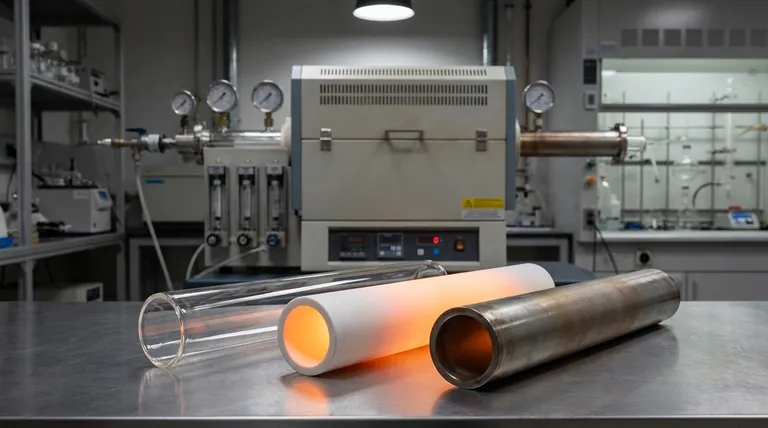

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern