Kurz gesagt, Produktionsprozesse, die am meisten von einem Rohrofen profitieren, sind solche, bei denen kleine Chargen thermisch empfindlicher Materialien verarbeitet werden, bei denen eine präzise, gleichmäßige Erwärmung nicht verhandelbar ist. Dies umfasst kritische Anwendungen wie das Tempern von Metallkomponenten, das Sintern von Hochleistungskeramiken, die Reinigung anorganischer Verbindungen und die Kalibrierung von Temperatursensoren, die alle auf einer außergewöhnlich stabilen und konsistenten thermischen Umgebung beruhen.

Der Kernwert eines Rohrofens besteht nicht nur darin, hohe Temperaturen zu erreichen, sondern eine nahezu perfekte thermische Gleichmäßigkeit zu erzielen. Seine zylindrische Heizzkammer eliminiert Temperaturschwankungen und stellt sicher, dass jede Oberfläche einer Komponente identisch behandelt wird, was für Anwendungen unerlässlich ist, bei denen selbst geringfügige Abweichungen zu Materialversagen oder inkonsistenten Ergebnissen führen könnten.

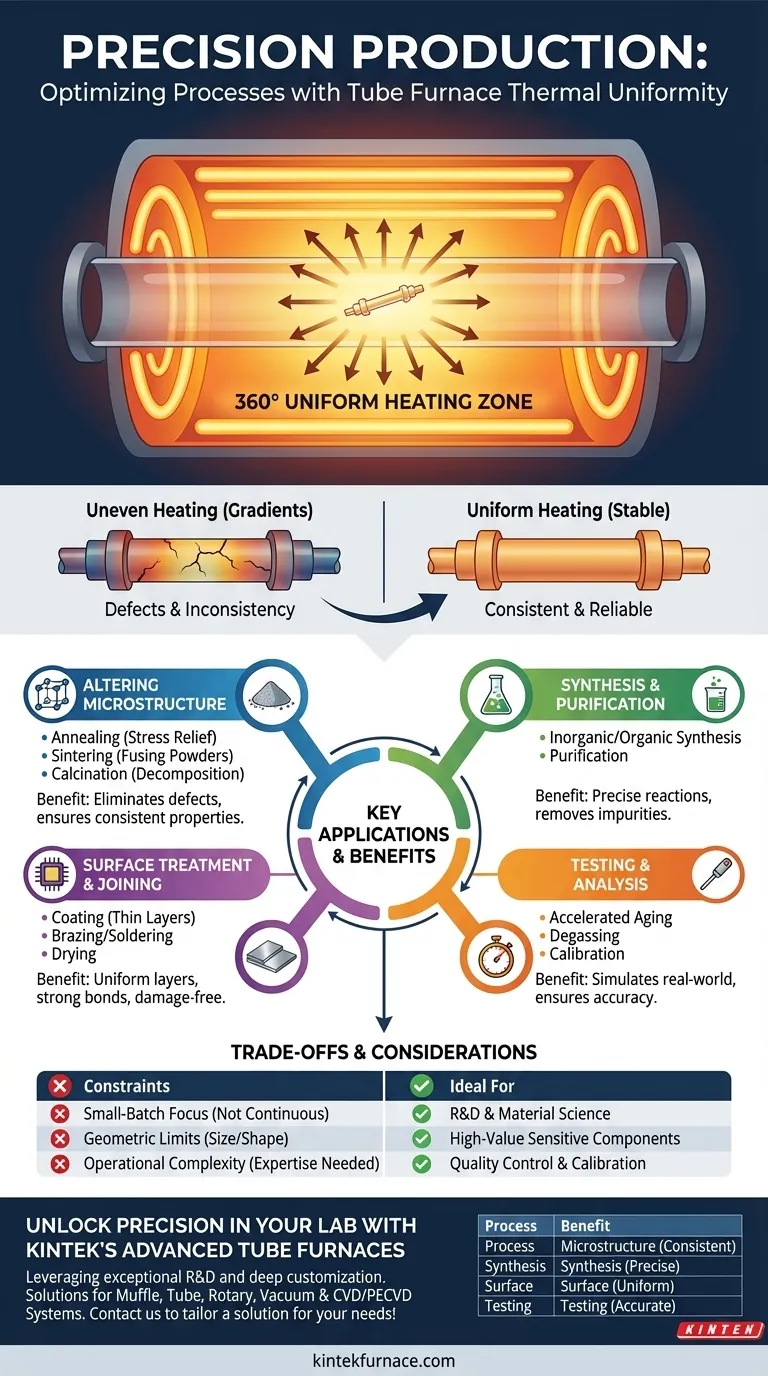

Das Kernprinzip: Warum Gleichmäßigkeit entscheidend ist

Das bestimmende Merkmal eines Rohrofens ist seine Fähigkeit, eine außergewöhnlich gleichmäßige thermische Zone zu schaffen. Diese Fähigkeit ist nicht nur eine inkrementelle Verbesserung; sie ist ein grundlegender Wegbereiter für eine Klasse hochsensibler thermischer Prozesse.

Der 360°-Heizvorteil

Ein Rohrofen verwendet zylindrische Heizelemente, die das Prozessrohr umgeben. Dieses Design gewährleistet, dass die Wärme gleichmäßig aus allen Richtungen zur Mitte abstrahlt.

Diese 360°-Wärmeverteilung garantiert, dass die gesamte Probe, unabhängig von ihrer Position in der zentralen Heißzone, eine konstante Temperatur erfährt, die oft 1000°C überschreitet.

Eliminierung zerstörerischer Temperaturgradienten

Bei vielen fortschrittlichen Materialien können ungleichmäßige Erwärmung – oder Temperaturgradienten – Spannungen, Mikrobrüche oder unvollständige chemische Reaktionen verursachen. Ein gleichmäßiges thermisches Profil beseitigt diese heißen und kalten Stellen.

Diese Stabilität ist entscheidend, wenn die Mikrostruktur eines Materials verändert wird, wie beim Tempern, bei dem das Ziel darin besteht, ein Material zu erweichen und seine Duktilität zu verbessern, ohne innere Defekte zu erzeugen.

Ermöglichung hochgetreuer Prozesse

Einige Prozesse erfordern, dass der Ofen selbst ein Maßstab für Genauigkeit ist. Beispielsweise beinhaltet die Thermoelementkalibrierung das Testen der Genauigkeit eines Sensors anhand einer bekannten, stabilen Temperatur.

Die hervorragende Gleichmäßigkeit eines Rohrofens bietet diesen zuverlässigen thermischen Standard und macht ihn zu einem unverzichtbaren Werkzeug in der Messtechnik und in Qualitätskontrolllaboren.

Schlüsselprozesse, die durch Rohrofen-Technologie ermöglicht werden

Die einzigartige Kombination aus gleichmäßiger Erwärmung, hohen Temperaturen (bis zu 1800°C) und präziser Atmosphärenkontrolle macht Rohröfen ideal für eine Reihe spezialisierter Aufgaben.

Veränderung der Materialmikrostruktur

Prozesse, die die innere Struktur eines Materials grundlegend verändern, erfordern eine absolute Temperaturkontrolle.

- Tempern: Erweichen von Metallen oder Glas zur Entlastung innerer Spannungen und zur Verbesserung der Bearbeitbarkeit.

- Sintern: Verschmelzen von Pulvermaterialien wie Keramiken oder Metallen unterhalb ihres Schmelzpunkts zu einer festen Masse.

- Kalzinieren: Auslösen der thermischen Zersetzung zur Erzeugung neuer Verbindungen, oft durch Erhitzen von Materialien, um flüchtige Stoffe auszutreiben.

Fortschrittliche Synthese und Reinigung

Die Herstellung oder Reinigung hochwertiger Verbindungen erfordert oft eine reine, kontrollierte Umgebung, die ein Rohrofen bietet.

Dazu gehört die Synthese anorganischer und organischer Verbindungen, bei denen präzise Temperaturen spezifische chemische Reaktionen auslösen, und die Reinigung, bei der die Temperaturkontrolle gewünschte Materialien von Verunreinigungen trennt.

Oberflächenbehandlung und Komponentenverbindung

Rohröfen eignen sich hervorragend zur Modifizierung von Materialoberflächen oder zum zuverlässigen Verbinden von Komponenten.

- Beschichtung: Auftragen dünner, gleichmäßiger Schichten auf ein Substrat, ein grundlegender Prozess in der Halbleiterfertigung.

- Hartlöten und Löten: Verbinden von Materialien mithilfe eines Lötmittels, wobei eine gleichmäßige Erwärmung eine starke, vollständige Verbindung über die gesamte Lötstelle gewährleistet.

- Trocknen: Entfernen der gesamten Feuchtigkeit aus einer Probe, ohne thermische Schäden zu verursachen.

Materialprüfung und -analyse

Die kontrollierte Umgebung ist perfekt für die Simulation von Bedingungen und die Analyse des Materialverhaltens.

- Beschleunigte Alterung: Aussetzen von Komponenten hohen Temperaturen, um Langzeitanwendung zu simulieren und ihre Lebensdauer vorherzusagen.

- Entgasung: Erhitzen von Materialien unter Vakuum, um eingeschlossene oder gelöste Gase zu entfernen, ein entscheidender Schritt bei der Herstellung von Komponenten für Hochvakuumsysteme.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Rohröfen ein spezialisiertes Werkzeug. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Optimiert für Chargen, nicht für kontinuierlichen Durchfluss

Rohröfen sind von Natur aus für die Kleinchargenproduktion konzipiert. Ihre Konfiguration ist nicht für die Massenproduktion mit kontinuierlichem Durchfluss geeignet, bei der Materialien ständig durch eine Heizzone fließen.

Geometrische und Größenbeschränkungen

Die zylindrische Kammer begrenzt die Größe und Form der Teile, die verarbeitet werden können. Sie sind ideal für Wafer, Stäbe, Pulver oder kleine Komponenten, können aber keine großen, flachen oder unregelmäßig geformten Objekte aufnehmen.

Betriebliche Komplexität

Funktionen wie mehrzonige Temperaturregelung, Vakuumsysteme und Gasmischfähigkeiten bieten immense Prozesskontrolle. Sie erfordern jedoch auch ein höheres Maß an Bedienerexpertise, um Parameter zu verwalten und reproduzierbare Ergebnisse sicherzustellen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Rohrofen das richtige Werkzeug ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung in der Materialwissenschaft liegt: Ein Rohrofen bietet die unübertroffene Kontrolle über Temperatur und Atmosphäre, die für die Synthese neuartiger Materialien und die Untersuchung ihrer grundlegenden Eigenschaften erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger, empfindlicher Komponenten liegt: Die Gleichmäßigkeit des Ofens gewährleistet hohe Ausbeute und Wiederholbarkeit bei Prozessen wie dem Tempern von medizinischen Implantaten oder der Beschichtung von Halbleiterwafern.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und Kalibrierung liegt: Seine stabile und gleichmäßige thermische Zone macht ihn zum maßgeblichen Instrument für die Kalibrierung von Sensoren oder die Durchführung zuverlässiger Materialalterungstests.

Letztendlich brilliert ein Rohrofen überall dort, wo die präzise Kontrolle über die thermische Umgebung wichtiger ist als die Verarbeitung hoher Volumina.

Zusammenfassungstabelle:

| Prozesstyp | Schlüsselanwendungen | Vorteile der gleichmäßigen Erwärmung |

|---|---|---|

| Veränderung der Mikrostruktur | Tempern, Sintern, Kalzinieren | Beseitigt Defekte, gewährleistet konsistente Materialeigenschaften |

| Synthese und Reinigung | Anorganische/Organische Synthese, Reinigung | Ermöglicht präzise chemische Reaktionen, entfernt Verunreinigungen |

| Oberflächenbehandlung und Verbindung | Beschichtung, Hartlöten, Trocknen | Sorgt für gleichmäßige Schichten, starke Verbindungen, schadensfreie Trocknung |

| Prüfung und Analyse | Beschleunigte Alterung, Entgasung, Kalibrierung | Simuliert reale Bedingungen, gewährleistet genaue Ergebnisse |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Rohröfen von KINTEK

KINTEK nutzt herausragende F&E- und interne Fertigungskapazitäten, um diversen Laboren fortschrittliche Hochtemperaturofenlösungen anzubieten. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Materialwissenschaft forschen, hochwertige Komponenten herstellen oder Qualitätskontrolle betreiben – unsere Rohröfen liefern die thermische Gleichmäßigkeit und Kontrolle, die Sie für überlegene Ergebnisse benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern und Ihre Prozesseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Arten von Behältern werden in Vakuumrohröfen verwendet? Wählen Sie Quarz oder Korund für optimale Leistung

- Wie wirkt sich der Arbeitstemperaturbereich auf die Wahl eines Rohrofens aus? Abstimmen der thermischen Anforderungen Ihres Labors auf Präzision und Kosteneffizienz

- Welche konstruktiven Aspekte eines Spaltrohrofens beeinflussen seine Leistung?Optimieren Sie Ihre Hochtemperatur-Prozesse

- Wie erleichtern das Design und die Heizmethode eines Rohrreaktors simulierte Ethan-Cracking-Experimente?

- Welche Rolle spielt eine Röhrenofen bei der Hochtemperaturwärmebehandlung zur Katalysatorherstellung?

- Welche technischen Bedingungen bietet eine Laborröhrenofens für MXen/MWCNTs@C–Co? Master Thermal Synthesis

- Was ist die Funktion der Sekundärkalkination in einem Rohrofen? Verbesserung der Langlebigkeit von Cu@Zn-NC-Adsorbentien

- Wie simuliert ein Röhrenreduktionsofen einen Hochofen? Präzisionsprüfung für metallurgische Leistung