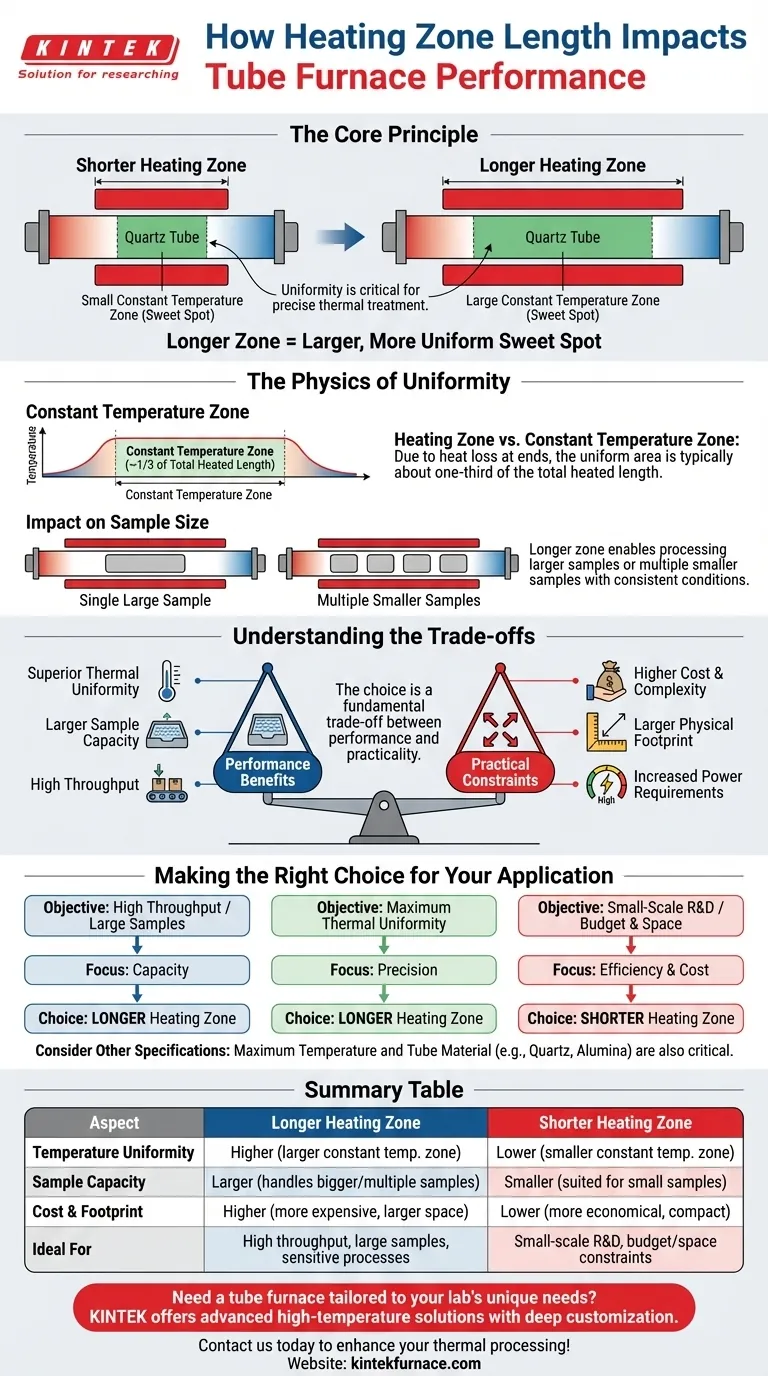

Kurz gesagt, eine längere Heizzone ermöglicht die Verarbeitung größerer Proben und sorgt für eine gleichmäßigere Temperaturverteilung. Dies liegt daran, dass jeder Ofen an seinen Enden naturgemäß kühlere Temperaturen aufweist. Eine längere beheizte Länge erzeugt somit einen größeren zentralen Bereich mit einer stabilen, konstanten Temperatur. Diese Gleichmäßigkeit ist entscheidend für Anwendungen, die eine präzise und gleichmäßige Wärmebehandlung der gesamten Probe erfordern.

Die Wahl der Länge der Heizzone ist ein grundlegender Kompromiss zwischen Leistung und Praktikabilität. Während längere Zonen eine überlegene thermische Gleichmäßigkeit und Probenkapazität bieten, gehen sie auf Kosten eines größeren physischen Platzbedarfs und höherer Kosten.

Die Physik der Konstanttemperaturzone

Das Hauptziel eines Röhrenofens ist es, einen Bereich mit hochstabiler und gleichmäßiger Temperatur zu schaffen. Die Länge der Heizzone ist der wichtigste Faktor für deren Erreichung.

Definition der Heizzone

Die Heizzone ist die Gesamtlänge des Ofenrohrs, die aktiv von den umgebenden Heizelementen beheizt wird. Allerdings wird nicht dieser gesamte Bereich die Zieltemperatur aufweisen.

Aufgrund von Wärmeverlusten an den Enden des Ofens ist das Temperaturprofil entlang des Rohrs niemals perfekt flach. Der tatsächliche Bereich stabiler, gleichmäßiger Temperatur – bekannt als die Konstanttemperaturzone – ist immer kürzer als die gesamte Heizzone.

Das Streben nach Gleichmäßigkeit

Stellen Sie sich die Heizzone wie einen langen Kamin vor. Der Bereich direkt in der Mitte ist am heißesten und konstantesten, während die Bereiche nahe den Rändern kühler sind.

Eine längere Heizzone erzeugt einen wesentlich größeren zentralen „Sweet Spot“. Als Faustregel gilt, dass die Konstanttemperaturzone typischerweise etwa ein Drittel der gesamten beheizten Länge ausmacht. Ein längerer Ofen führt daher direkt zu einem größeren Arbeitsbereich mit zuverlässiger Temperaturhomogenität.

Auswirkungen auf Probengröße und Durchsatz

Dies beeinflusst direkt, was Sie verarbeiten können. Eine längere Konstanttemperaturzone ermöglicht es Ihnen entweder, eine einzelne, größere Probe aufzunehmen, oder mehrere kleinere Proben gleichzeitig zu verarbeiten, wobei stets sichergestellt wird, dass diese den gleichen thermischen Bedingungen ausgesetzt sind. Dies ist entscheidend für die Chargenverarbeitung und die Erzielung reproduzierbarer Ergebnisse.

Verständnis der Kompromisse

Obwohl eine längere Heizzone klare Leistungsvorteile bietet, ist die Entscheidung nicht immer einfach. Sie müssen diese Vorteile gegen praktische Einschränkungen abwägen.

Leistung vs. Kosten und Komplexität

Längere Heizzonen erfordern mehr Heizelemente, mehr Isolierung und ausgefeiltere Steuerungssysteme, um die Gleichmäßigkeit aufrechtzuerhalten. Dies erhöht direkt den Anschaffungspreis des Ofens und die potenziellen Wartungskosten.

Platzbedarf und Leistungsaufnahme

Ein größerer Ofen nimmt naturgemäß mehr wertvollen Laborplatz ein. Er verbraucht außerdem mehr Strom, um seine Solltemperatur zu halten, was sich langfristig auf die Betriebskosten auswirken kann.

Wann kürzere Zonen die richtige Wahl sind

Eine kürzere Heizzone ist oft eine perfekt geeignete und wirtschaftlichere Wahl für F&E an sehr kleinen Proben oder für Prozesse, bei denen nur ein kleiner Bereich erwärmt werden muss. Für einige Anwendungen, wie das Kristallwachstum, kann ein gezielter Temperaturgradient nahe den Enden der Zone sogar wünschenswert sein.

Weitere kritische Ofenspezifikationen

Obwohl die Länge der Heizzone ein Schlüsselfaktor ist, denken Sie daran, dass sie mit anderen Parametern zusammenwirkt. Die Maximaltemperatur des Ofens und das Rohrmaterial (z. B. Quarz, Aluminiumoxid) sind gleichermaßen entscheidend, um den Ofen an Ihre spezifischen chemischen Prozesse anzupassen.

Die richtige Wahl für Ihre Anwendung treffen

Um die korrekte Länge der Heizzone auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder der Verarbeitung großer Proben liegt: Eine längere Heizzone ist erforderlich, um die erforderliche Kapazität bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Gleichmäßigkeit für empfindliche Prozesse liegt: Wählen Sie eine längere Heizzone, um einen substanziellen und stabilen Konstanttemperaturbereich zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Budget und Platzbeschränkungen bei F&E im kleinen Maßstab liegt: Eine kürzere, kompaktere Heizzone ist oft die praktischste und kostengünstigste Lösung.

Indem Sie diesen direkten Zusammenhang zwischen Länge, Gleichmäßigkeit und Kapazität verstehen, können Sie zuversichtlich einen Ofen auswählen, der perfekt auf Ihre wissenschaftlichen und betrieblichen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Aspekt | Längere Heizzone | Kürzere Heizzone |

|---|---|---|

| Temperaturgleichmäßigkeit | Höher (größere Konstanttemperaturzone) | Niedriger (kleinere Konstanttemperaturzone) |

| Probenkapazität | Größer (für größere oder mehrere Proben geeignet) | Kleiner (für kleine Proben geeignet) |

| Kosten & Platzbedarf | Höher (teurer, größerer Platzbedarf) | Niedriger (wirtschaftlicher, kompakter) |

| Ideal für | Hoher Durchsatz, große Proben, empfindliche Prozesse | F&E im kleinen Maßstab, Budget-/Platzbeschränkungen |

Benötigen Sie einen Röhrenofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? KINTEK nutzt herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperaturlösungen wie Röhrenöfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken tiefgreifenden Anpassungsfähigkeiten stellen wir die präzise Abstimmung auf Ihre experimentellen Anforderungen für überlegene Leistung und Effizienz sicher. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie funktionieren Rohröfen? Erzielen Sie präzise thermische Verarbeitung für Ihre Materialien

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität