Grundsätzlich bestimmt die Größe eines Ofens direkt die Anwendungen, die er bewältigen kann. Rohröfen mit ihren schmalen, zylindrischen Kammern sind für die Verarbeitung kleiner, einheitlicher Proben wie Pulver oder kleiner Komponenten konzipiert. Im Gegensatz dazu verfügen Muffelöfen über große, rechteckige Kammern, die für größere, unregelmäßig geformte Objekte oder mehrere Artikel gleichzeitig in einem Stapel ausgelegt sind.

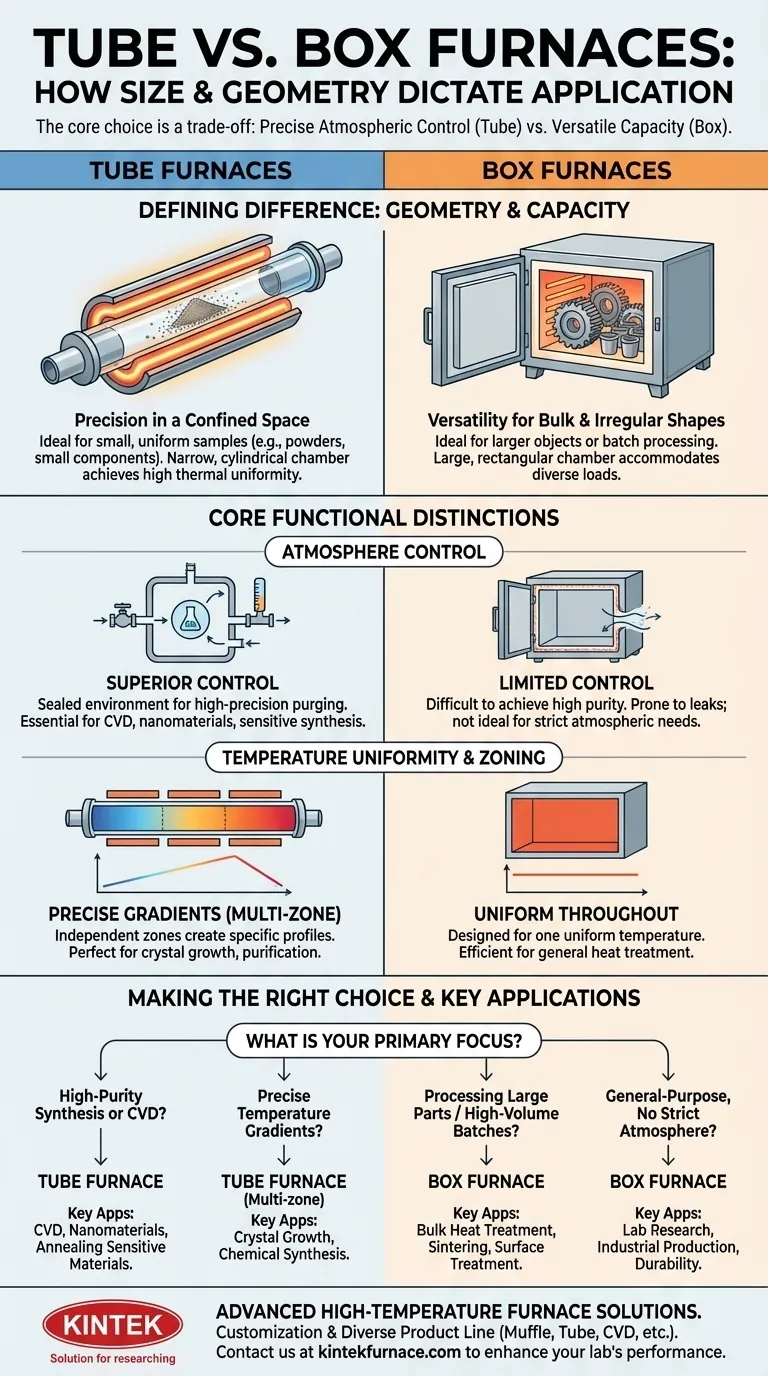

Die Entscheidung zwischen einem Rohrofen und einem Muffelofen geht über die einfache Probengröße hinaus. Die Kernwahl ist ein Kompromiss zwischen der präzisen Atmosphärenkontrolle und den Temperaturgradienten eines Rohrofens und der vielseitigen Kapazität sowie den Stapelverarbeitungsfähigkeiten eines Muffelofens.

Der definierende Unterschied: Geometrie und Kapazität

Der grundlegende Unterschied zwischen diesen beiden Ofentypen ist ihre Innengeometrie, die ihre idealen Einsatzfälle direkt beeinflusst.

Rohröfen: Präzision auf engem Raum

Die Heizkammer eines Rohrofens ist ein langes, schmales Rohr. Diese Bauweise eignet sich hervorragend für Materialien, die darin eingeschlossen werden können, wie kleinkörnige Erze, Glaspulver und keramische Pulver.

Das begrenzte Volumen und die Form sind ideal, um eine hohe thermische Gleichmäßigkeit entlang der Länge der Probe zu erzielen. Modelle sind in horizontalen, vertikalen und Kombinationskonfigurationen erhältlich, um unterschiedlichen Anforderungen an die Materialhandhabung gerecht zu werden.

Muffelöfen: Vielseitigkeit für Stapel und unregelmäßige Formen

Ein Muffelofen, auch als Kammerofen bekannt, bietet eine geräumige, offene Kammer. Dies macht ihn zur Standardwahl für die Wärmebehandlung größerer Komponenten oder die gleichzeitige Verarbeitung vieler kleinerer Proben in einem Stapelprozess.

Anwendungen wie die Oberflächenbehandlung großer Edelstahlteile oder das Sintern mehrerer Komponenten sind in einem Rohrofen unpraktisch, werden aber von einem Muffelofen problemlos bewältigt.

Über die Größe hinaus: Wesentliche funktionale Unterschiede

Obwohl die Kapazität der offensichtlichste Unterschied ist, sind die tiefer liegenden funktionalen Unterschiede das, was die Auswahl für eine bestimmte wissenschaftliche oder industrielle Aufgabe wirklich leitet.

Atmosphärenkontrolle: Der Vorteil des Rohrofens

Dies ist der kritischste funktionale Unterschied. Die kleine, versiegelte Umgebung eines Rohrofens ermöglicht eine überlegene Atmosphärenkontrolle. Gase können mit hoher Präzision gespült und zugeführt werden.

Diese Fähigkeit ist unerlässlich für empfindliche Prozesse wie die chemische Gasphasenabscheidung (CVD), die Synthese von Nanomaterialien und die Halbleiterfertigung, die eine streng kontrollierte, reine oder inerte Umgebung erfordern.

Temperaturgleichmäßigkeit und Zonierung

Rohröfen verfügen oft über mehrere Heizzonen, die unabhängig voneinander gesteuert werden können. Dies ermöglicht es dem Bediener, einen präzisen Temperaturgradienten über die Länge der Probe zu erzeugen.

Diese Funktion ist von unschätzbarem Wert für spezielle Anwendungen wie das Kristallwachstum und bestimmte Arten der chemischen Synthese und Reinigung, bei denen ein spezifisches thermisches Profil erforderlich ist. Muffelöfen hingegen sind so konzipiert, dass sie im gesamten größeren Kammerbereich eine einzige, gleichmäßige Temperatur erzeugen.

Materialverarbeitung und Anwendungen

Rohröfen eignen sich hervorragend für Prozesse, die eine präzise Umgebung erfordern, einschließlich Kalzinierung, Pyrolyse und Temperung empfindlicher Materialien.

Muffelöfen sind Arbeitstiere, die auf Langlebigkeit und eine breite Palette von Anwendungen ausgelegt sind, von kleinen Laboren bis hin zur industriellen Produktion. Ihre robusten Isoliersysteme ermöglichen schnellere thermische Zyklen, was sie für wiederholte Produktionsaufgaben effizient macht.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens bedeutet, die inhärenten Einschränkungen jedes Designs anzuerkennen.

Die Einschränkung der Probengröße

Die Haupteinschränkung eines Rohrofens ist sein Durchmesser. Er kann einfach keine großen oder unhandlich geformten Objekte aufnehmen, was ihn für viele industrielle Wärmebehandlungsanwendungen sofort disqualifiziert.

Die Herausforderung der Atmosphäre in Muffelöfen

Obwohl es möglich ist, Gas in einen Muffelofen einzuleiten, ist es schwierig und ineffizient, die hochreine, perfekt versiegelte Atmosphäre eines Rohrofens zu erreichen. Das große Volumen und die Türdichtungen machen sie anfällig für Lecks und Kontamination.

Material des Ofenrohrs

Bei einem Rohrofen bestimmt der Prozess selbst das Material des Rohrs. Edelstahl wird für allgemeine Arbeiten verwendet, während Hochleistungslegierungen wie Inconel für Hochtemperatur-, korrosive Umgebungen erforderlich sind. Quarz- oder Keramikrohre sind für extrem hohe Temperaturen und wenn chemische Inertheit von größter Bedeutung ist, notwendig.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Ofen auszuwählen, konzentrieren Sie sich auf die Hauptanforderung Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese oder CVD liegt: Wählen Sie einen Rohrofen wegen seiner unübertroffenen Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Teile oder großer Mengen liegt: Wählen Sie einen Muffelofen wegen seiner Kapazität und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung präziser Temperaturgradienten liegt: Wählen Sie einen Mehrzonen-Rohrofen wegen seiner unabhängigen Heizsteuerungen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung ohne strenge Atmosphärenanforderungen liegt: Ein Muffelofen bietet mehr Flexibilität für eine größere Bandbreite an Probengrößen und -formen.

Letztendlich erfordert die Auswahl des richtigen Ofens die Anpassung der einzigartigen geometrischen und atmosphärischen Fähigkeiten des Geräts an die spezifischen Anforderungen Ihres Prozesses.

Zusammenfassungstabelle:

| Merkmal | Rohrofen | Muffelofen |

|---|---|---|

| Kammergeometrie | Schmal, zylindrisch | Groß, rechteckig |

| Ideale Probentypen | Klein, einheitlich (z. B. Pulver) | Große, unregelmäßige oder Stapelartikel |

| Atmosphärenkontrolle | Hohe Präzision, versiegelte Umgebung | Begrenzt, anfällig für Lecks |

| Temperaturgleichmäßigkeit | Mehrzonen-Gradienten möglich | Gleichmäßig in der gesamten Kammer |

| Schlüsselanwendungen | CVD, Nanomaterialien, Synthese | Stapel-Wärmebehandlung, Sintern |

Sie haben Schwierigkeiten, den richtigen Ofen für Ihr Labor auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere vielfältige Produktlinie – einschließlich Muffle-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Fähigkeiten zur Tiefenindividualisierung ergänzt. Egal, ob Sie eine präzise Atmosphärenkontrolle für empfindliche Prozesse oder vielseitige Kapazität für die Stapelverarbeitung benötigen, wir können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung und Effizienz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor