Im Kern ist ein Atmosphäre-Röhrenofen ein spezialisiertes Labor- oder Industrieausrüstungsstück, das durch zwei Hauptfähigkeiten definiert wird: präzise Temperaturkontrolle und die Fähigkeit, eine hochspezifische gasförmige Umgebung aufrechtzuerhalten. Diese Merkmale ermöglichen das Erhitzen von Materialien in einer versiegelten Röhre und verhindern gleichzeitig unerwünschte chemische Reaktionen wie Oxidation, was ihn zu einem unverzichtbaren Werkzeug für die fortschrittliche Materialbearbeitung macht.

Der eigentliche Zweck eines Atmosphäre-Röhrenofens ist nicht nur das Erhitzen einer Probe. Sein Wert liegt in der Schaffung einer reinen, streng kontrollierten Umgebung, in der Temperatur und Gaszusammensetzung manipuliert werden, um die Eigenschaften eines Materials auf vorhersagbare und wiederholbare Weise grundlegend zu verändern.

Die Kernkomponenten dekonstruieren

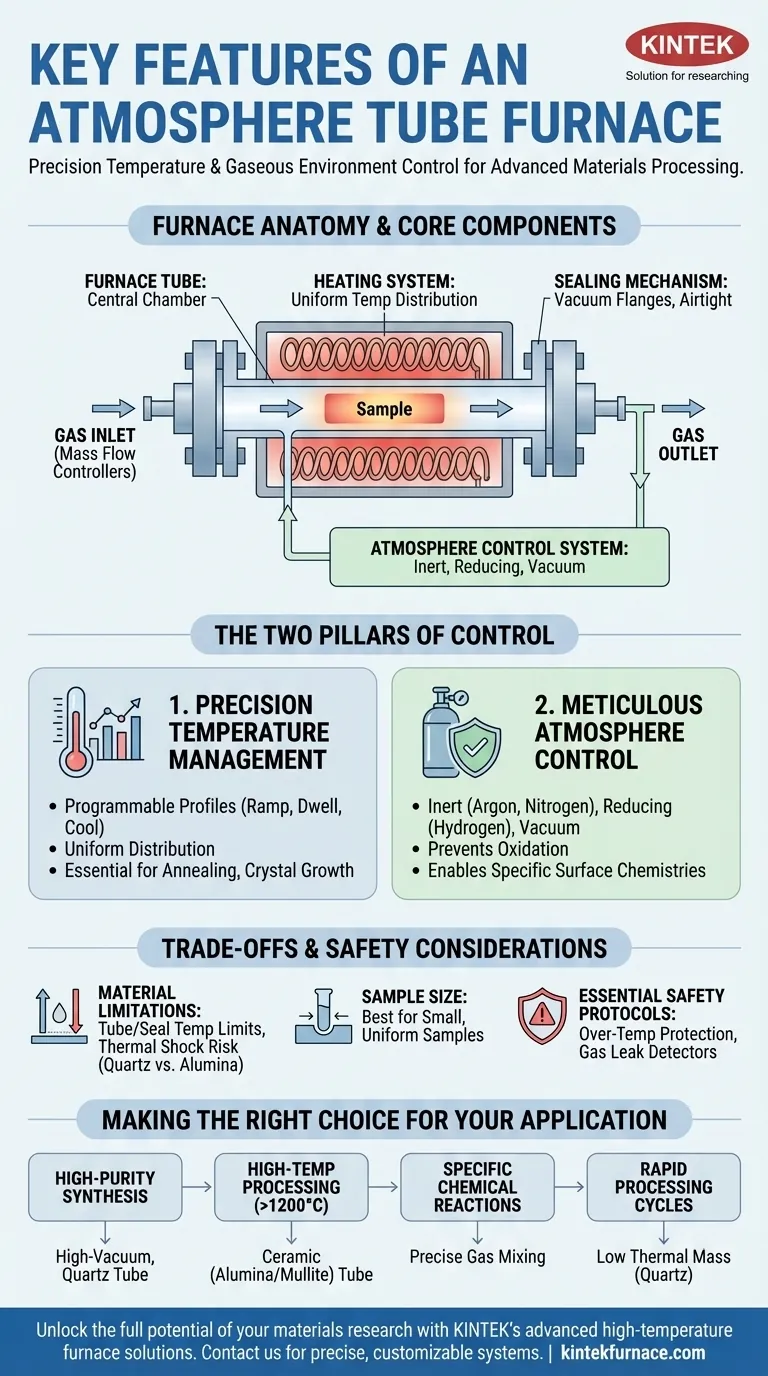

Um seine Funktionen zu verstehen, muss man zunächst seine Anatomie verstehen. Ein Atmosphäre-Röhrenofen ist ein integriertes System, bei dem jede Komponente eine entscheidende Funktion bei der Erreichung der Umweltkontrolle erfüllt.

Die Ofenröhre

Dies ist die zentrale Kammer, in die die Probe eingelegt wird. Das Material der Röhre ist eine entscheidende Wahl, die die Fähigkeiten des Ofens bestimmt. Gängige Optionen sind Quarzglas für Reinheit und Sichtbarkeit, Aluminiumoxid oder andere Keramiken für sehr hohe Temperaturen und hitzebeständiger Stahl für Langlebigkeit.

Das Heizsystem

Heizelemente, typischerweise aus hochwiderstandsfähigem Draht oder Siliziumkarbid gefertigt, sind um die Außenseite der Ofenröhre herum angeordnet. Diese Konstruktion gewährleistet eine gleichmäßige Temperaturverteilung entlang der Länge der Probe. Dieses System wird von einer programmierbaren Steuerung und einem Thermoelement gesteuert, das die Temperatur mit hoher Präzision misst und regelt.

Das Atmosphärenkontrollsystem

Dies ist das definierende System des Ofens. Es besteht aus Gaseinlässen und -auslässen, die an eine Gasquelle angeschlossen sind. Mithilfe von Massendurchflussreglern kann ein Bediener ein bestimmtes Gas – oder eine präzise Mischung von Gasen – in die Röhre einleiten und dabei die Umgebungsluft spülen. Dies ermöglicht die Verarbeitung in inerter (Argon, Stickstoff), reduzierender (Wasserstoff) oder Vakuumumgebung.

Der Dichtungsmechanismus

Um die Integrität der kontrollierten Atmosphäre zu gewährleisten, müssen die Enden der Röhre perfekt abgedichtet sein. Dies wird durch Vakuumflansche mit O-Ringen erreicht. Diese Flansche sorgen für luftdichte Verschlüsse und beherbergen gleichzeitig die Gasanschlüsse und Zugangspunkte für die Instrumentierung.

Die zwei Säulen der Kontrolle

Die Hauptmerkmale des Ofens lassen sich am besten als zwei Kontrollsäulen verstehen, die zusammenwirken. Die Synergie zwischen ihnen ermöglicht die fortschrittliche Materialbearbeitung.

Präzises Temperaturmanagement

Atmosphäre-Röhrenöfen bieten mehr als nur hohe Hitze. Ihre Steuerungssysteme ermöglichen programmierbare Heiz- und Kühlprofile. Benutzer können spezifische Aufheizraten (wie schnell die Temperatur steigt), Haltezeiten (wie lange sie bei einer eingestellten Temperatur bleibt) und kontrollierte Abkühlzyklen einstellen. Diese Präzision ist entscheidend für Prozesse wie das Tempern, Vergüten und das Kristallwachstum.

Akribische Atmosphärenkontrolle

Die Fähigkeit, Sauerstoff und andere reaktive Gase zu entfernen, ist von größter Bedeutung. Durch das Füllen der Röhre mit einem Inertgas wie Argon kann die Oxidation empfindlicher Materialien bei hohen Temperaturen verhindert werden. Die Verwendung eines reduzierenden Gases wie Wasserstoff kann Oxide aktiv von einer Oberfläche entfernen. Diese Kontrolle über die chemische Umgebung ist unerlässlich für die Materialsynthese, -reinigung und die Erzeugung spezifischer Oberflächenchemie.

Kompromisse und Sicherheit verstehen

Obwohl diese Öfen leistungsstark sind, haben sie inhärente Einschränkungen und Betriebsrisiken, die sorgfältige Abwägung erfordern.

Materialbeschränkungen

Die maximale Betriebstemperatur des Ofens wird letztendlich durch seine schwächsten Komponenten bestimmt: die Ofenröhre und die Dichtungsmaterialien. Eine Quarzröhre ist möglicherweise auf etwa 1100-1200 °C beschränkt, während eine hochreine Aluminiumoxidröhre 1700 °C oder höher erreichen kann. Das Überschreiten dieser Grenzen oder das Einleiten schneller Temperaturänderungen (thermischer Schock) kann dazu führen, dass die Röhre reißt.

Probengeometrie und Durchsatz

Bauartbedingt eignen sich Röhrenöfen am besten für kleine, gleichmäßige Proben, die in den Durchmesser der Röhre passen. Diese Geometrie ist hervorragend für eine hohe Temperaturhomogenität geeignet, stellt jedoch eine erhebliche Einschränkung für die Bearbeitung großer oder unregelmäßig geformter Teile dar, wofür ein Atmosphäre-Boxofen besser geeignet wäre.

Wesentliche Sicherheitsprotokolle

Der Betrieb eines Röhrenofens erfordert die strikte Einhaltung von Sicherheitsprotokollen. Zu den wichtigsten integrierten Funktionen gehören häufig Übertemperaturschutz, der das System abschaltet, wenn es einen eingestellten Punkt überschreitet. Bei Systemen, die brennbare Gase wie Wasserstoff verwenden, sind Gasleckdetektoren und Sicherheitsverriegelungen nicht verhandelbar, um das Risiko von Feuer oder Explosion zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Konfiguration hängt vollständig von Ihren wissenschaftlichen oder produktionsbezogenen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Priorisieren Sie ein System mit Hochvakuumeigenschaften, ausgezeichneten Dichtungsflanschen und einer hochreinen Quarzröhre.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung (>1200 °C) liegt: Sie müssen einen Ofen wählen, der mit einer Mullit-, Aluminiumoxid- oder anderen fortschrittlichen Keramikröhre ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung spezifischer chemischer Reaktionen liegt: Ein System mit mehreren Massendurchflussreglern für präzises Gasmischen ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf schnellen Verarbeitungszyklen liegt: Wählen Sie einen Ofen mit geringer thermischer Masse und einem Röhrenmaterial wie Quarz, das thermischen Schocks besser standhält.

Das Verständnis dieser Kernmerkmale und ihrer Auswirkungen ermöglicht es Ihnen, dieses leistungsstarke Werkzeug effektiv und sicher auszuwählen und zu bedienen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Präzise Temperaturkontrolle | Programmierbare Heiz-/Kühlprofile mit gleichmäßiger Verteilung für Prozesse wie Tempern und Kristallwachstum. |

| Atmosphärenkontrolle | Aufrechterhaltung inerter, reduzierender oder Vakuumumgebungen mithilfe von Massendurchflussreglern, um Oxidation zu verhindern und spezifische Reaktionen zu ermöglichen. |

| Dichtungsmechanismus | Verwendet Vakuumflansche mit O-Ringen für luftdichte Verschlüsse, um die Gasintegrität und Sicherheit zu gewährleisten. |

| Sicherheitsmerkmale | Umfasst Übertemperaturschutz und Gasleckdetektoren für einen sicheren Betrieb mit brennbaren Gasen. |

| Material- und Größenüberlegungen | Röhrenmaterialien (z. B. Quarz, Aluminiumoxid) bestimmen die Temperaturgrenzen; geeignet für kleine, einheitliche Proben mit Einschränkungen beim Durchsatz. |

Schöpfen Sie das volle Potenzial Ihrer Materialforschung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus. Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung liefern wir vielfältigen Laboren präzise, anpassbare Systeme wie unsere Röhrenöfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten, dass Ihre einzigartigen experimentellen Anforderungen zuverlässig und effizient erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors steigern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung