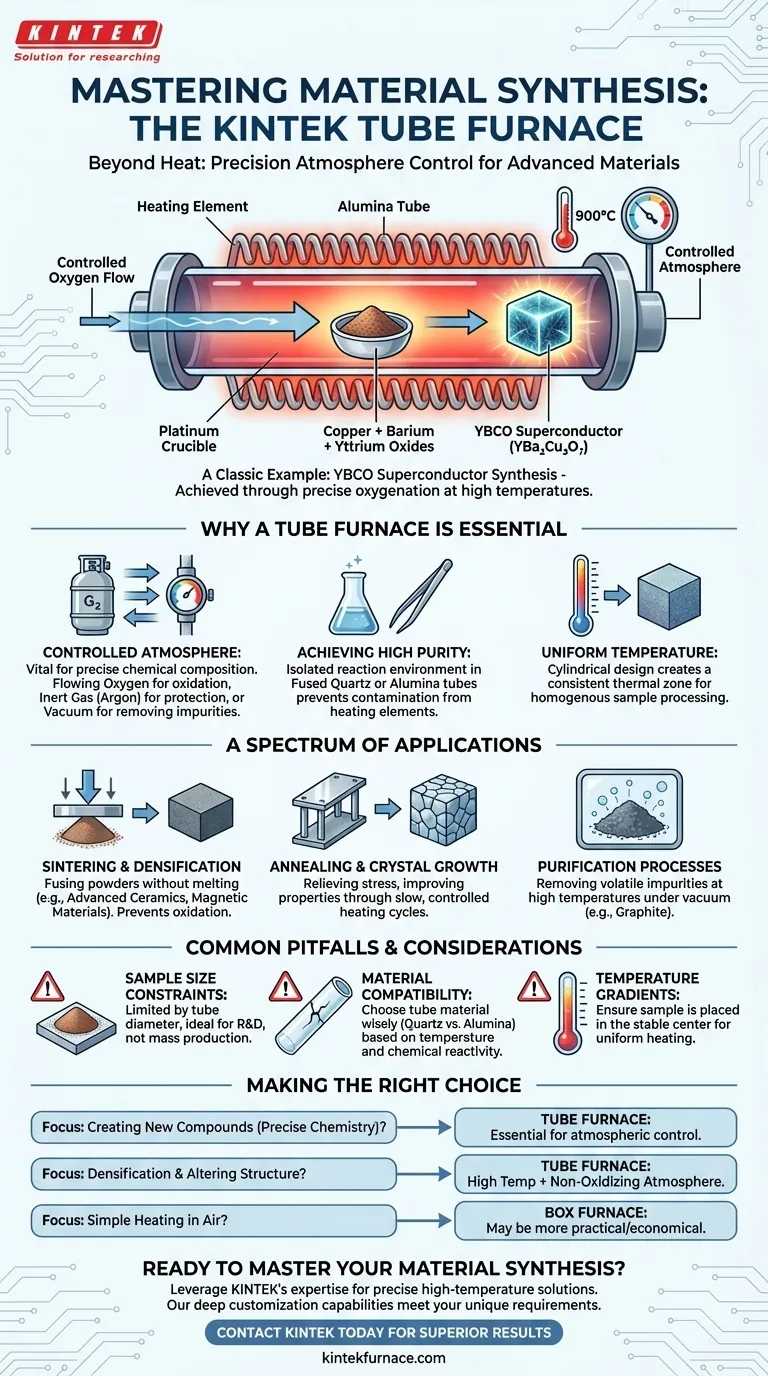

Ein klassisches Beispiel für ein Material, das in einem Rohrofen hergestellt wird, ist der Hochtemperatur-Supraleiter Yttrium-Barium-Kupfer-Oxid oder YBa₂Cu₃O₇. Diese fortschrittliche Keramik wird synthetisiert, indem eine präzise Mischung aus pulverisierten Kupfer-, Barium- und Yttriumoxiden in einem Aluminiumoxid- oder Platinbehälter auf mehrere hundert Grad erhitzt wird, während ein kontrollierter Sauerstoffstrom durch das Rohr strömt.

Ein Rohrofen ist nicht nur ein Hochtemperatur-Ofen; er ist ein Präzisionsinstrument für die Materialherstellung. Sein bestimmendes Merkmal ist die Fähigkeit, die gasförmige Atmosphäre, die eine Probe umgibt, absolut zu kontrollieren, was oft wichtiger ist als die Hitze selbst.

Warum ein Rohrofen unerlässlich ist

Die Synthese fortschrittlicher Materialien wie Supraleiter ist in einem Standardofen nicht möglich. Das einzigartige Design eines Rohrofens bietet ein Maß an Kontrolle über die Reaktionsumgebung, das für die Erzielung der gewünschten Materialeigenschaften von grundlegender Bedeutung ist.

Das Prinzip der kontrollierten Atmosphäre

Die Synthese von YBa₂Cu₃O₇ erfordert eine bestimmte Menge Sauerstoff in seiner endgültigen Kristallstruktur. Durch das Erhitzen der Komponenten unter einem kontinuierlichen Strom von reinem Sauerstoff stellt ein Rohrofen sicher, dass das Material richtig oxidiert wird.

Dasselbe Prinzip ermöglicht eine immense Vielseitigkeit. Forscher können unerwünschte Oxidation verhindern, indem sie ein inertes Gas wie Argon einleiten, oder ein Vakuum erzeugen, um alle reaktiven Gase zu entfernen, was für die Verarbeitung empfindlicher Metalle unerlässlich ist.

Erreichen hoher Reinheit

Bei extremen Temperaturen wird alles reaktiver. Die Probe muss von potenziellen Verunreinigungen isoliert werden, einschließlich der Heizelemente des Ofens selbst.

Das Reaktionsrohr, das typischerweise aus hochstabilem Aluminiumoxid oder Quarzglas besteht, fungiert als makellose, abgedichtete Kammer. Die Probe selbst wird oft in einem Tiegel oder einer "Schale" aus einem nicht reaktiven Material wie Platin platziert, um sicherzustellen, dass keine Verunreinigungen eingebracht werden.

Gleichmäßiges Temperaturprofil

Die zylindrische Geometrie eines Rohrofens ist darauf ausgelegt, eine konsistente und stabile Temperaturzone in der Mitte des Rohrs zu erzeugen. Diese Gleichmäßigkeit stellt sicher, dass die gesamte Probe denselben thermischen Prozess durchläuft, was zu einem homogenen Endprodukt führt.

Ein Spektrum moderner Anwendungen

Obwohl YBa₂Cu₃O₇ ein kanonisches Beispiel ist, erstrecken sich die Fähigkeiten von Rohröfen auf eine breite Palette kritischer Materialien und Prozesse, die in der modernen Technologie eingesetzt werden.

Sintern und Verdichten

Sintern ist ein Prozess, bei dem pulverförmige Materialien erhitzt werden, um sie zu einem festen, dichten Objekt zu verschmelzen, ohne sie zu schmelzen.

Rohröfen sind ideal für das Sintern von fortschrittlichen Keramiken, magnetischen Materialien und hochschmelzenden Metalllegierungen wie Wolfram-Kupfer. Die Verwendung eines Vakuum- oder Inertgasatmosphäre verhindert die Oxidation der Pulver während der Verdichtung.

Glühen und Kristallwachstum

Glühen beinhaltet das Erhitzen eines Materials, um seine Mikrostruktur zu verändern, was innere Spannungen abbauen, die Duktilität verbessern oder seine Kristallkornstruktur verfeinern kann. Rohröfen bieten die langsamen, kontrollierten Heiz- und Kühlzyklen, die für diese Präzisionsarbeit erforderlich sind.

Reinigungsprozesse

Einige Materialien, wie Graphit, können durch Erhitzen auf sehr hohe Temperaturen im Vakuum gereinigt werden. Die Vakuumfähigkeit des Rohrofens ermöglicht es, flüchtige Verunreinigungen auszubacken und abzupumpen, wodurch ein reineres Endprodukt zurückbleibt.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialwerkzeug mit inhärenten Einschränkungen, die Benutzer verstehen müssen, um erfolgreiche Ergebnisse zu gewährleisten.

Beschränkungen der Probengröße

Der Durchmesser des Reaktionsrohrs begrenzt naturgemäß die Größe und das Volumen des zu verarbeitenden Materials. Dies macht Rohröfen ideal für Forschung und Entwicklung oder die Kleinserienproduktion, aber weniger geeignet für die Massenfertigung.

Materialkompatibilität ist entscheidend

Die Wahl des Rohrmaterials ist entscheidend. Quarzglas ist üblich, kann aber bei anhaltenden Temperaturen über 1100 °C spröde werden und entglasen. Aluminiumoxidrohre halten viel höheren Temperaturen stand, sind aber möglicherweise nicht für bestimmte reaktive Chemikalien geeignet.

Effekte des Temperaturgradienten

Obwohl für Gleichmäßigkeit ausgelegt, wird immer ein Temperaturgradient zwischen der Mitte und den Enden des Rohrs bestehen. Für Prozesse, die sehr empfindlich auf Temperaturschwankungen reagieren, ist die präzise Positionierung der Probe in der Mitte der thermischen Zone unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Rohrofens hängt davon ab, ob Sie neben hoher Hitze auch eine präzise atmosphärische Kontrolle benötigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Verbindungen mit präzisen chemischen Zusammensetzungen liegt: Die Fähigkeit des Rohrofens, die reaktive Gasumgebung zu kontrollieren, ist sein wichtigstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf dem Verdichten von Pulvermaterialien oder der Veränderung der Kristallstruktur eines Materials liegt: Die Kombination aus hoher Temperatur und einer nicht oxidierenden Atmosphäre (Vakuum oder Inertgas) ist der Hauptvorteil.

- Wenn Ihr Hauptaugenmerk einfach darin besteht, ein stabiles Material an der Luft zu erhitzen: Ein weniger komplexer und oft größerer Kammerofen kann eine praktischere und wirtschaftlichere Wahl sein.

Letztendlich ist der Rohrofen ein unverzichtbares Werkzeug für jeden, der das Zusammenspiel von hohen Temperaturen und kontrollierten Atmosphären in der Materialwissenschaft beherrschen muss.

Zusammenfassungstabelle:

| Material/Prozess | Schlüsselanforderung | Rolle des Rohrofens |

|---|---|---|

| YBCO-Supraleiter | Präzise Sauerstoffanreicherung | Bietet kontrollierten Sauerstofffluss für korrekte Kristallstruktur |

| Sintern von Keramiken | Oxidationsverhinderung | Aufrechterhaltung einer Inert-/Vakuumatmosphäre während der Verdichtung |

| Glühen von Metallen | Gleichmäßiges Erhitzen | Erzeugt eine stabile thermische Zone zur Verfeinerung der Mikrostruktur |

| Graphitreinigung | Entfernung von Verunreinigungen | Hochtemperatur-Vakuum brennt flüchtige Verunreinigungen aus |

Bereit, Ihre Materialherstellung zu meistern?

Ob Sie Supraleiter der nächsten Generation entwickeln, fortschrittliche Keramiken sintern oder empfindliche Materialien reinigen, die präzise Kontrolle eines KINTEK-Rohrofens ist unerlässlich.

Mit unserer außergewöhnlichen F&E und unserer Inhouse-Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Lösungen. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, überlegene Ergebnisse zu erzielen und Ihre Forschung und Entwicklung zu beschleunigen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie funktioniert ein Rohrofen? Präzise Hitze- und Atmosphärenkontrolle meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse

- Wie bedient man einen Rohrofen? Ein 5-Phasen-Leitfaden für sichere und reproduzierbare Ergebnisse

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung