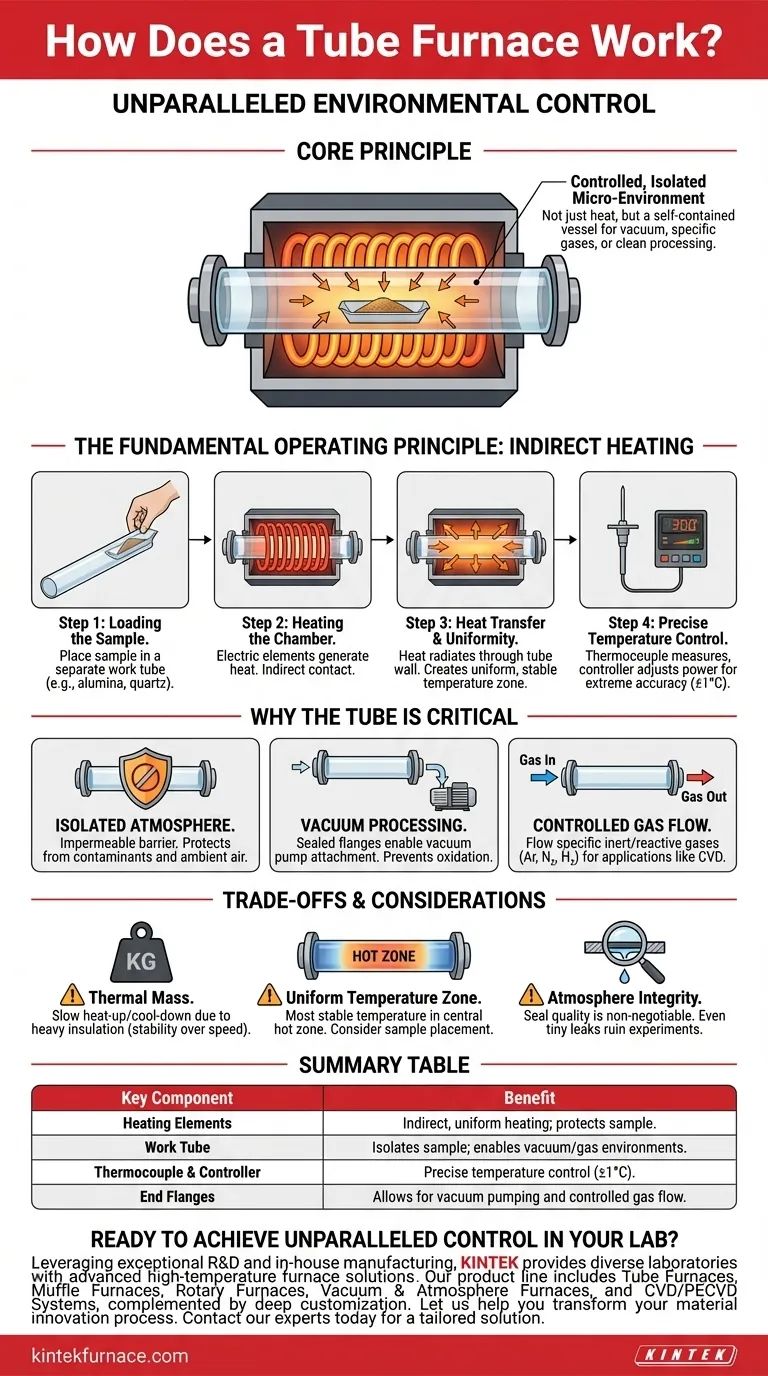

Im Kern ist ein Rohrofen ein Hochtemperaturofen, der für eine unvergleichliche Umweltkontrolle konzipiert ist. Er funktioniert, indem eine Probe in ein versiegeltes zylindrisches Rohr gelegt wird, das dann extern durch umgebende elektrische Heizelemente erwärmt wird. Diese indirekte Heizmethode ist das entscheidende Merkmal des Ofens, da sie die Probe von der Heizquelle und der Außenluft isoliert und so eine präzise Kontrolle sowohl der Temperatur als auch der internen Atmosphäre ermöglicht.

Die entscheidende Erkenntnis ist, dass der Hauptwert eines Rohrofens in seiner Fähigkeit liegt, eine kontrollierte, isolierte Mikroumgebung zu schaffen. Während er Wärme liefert, liegt seine wahre Stärke darin, das zentrale Rohr als eigenständiges Gefäß für die Verarbeitung von Materialien im Vakuum, mit spezifischen Gasen oder einfach frei von luftgetragenen Verunreinigungen zu nutzen.

Das grundlegende Funktionsprinzip: Indirekte Heizung

Die Funktionsweise eines Rohrofens ist elegant in ihrer Einfachheit. Der Prozess ist darauf ausgelegt, die Wärmequelle von dem zu verarbeitenden Material zu trennen, was der Schlüssel zu seiner Präzision ist.

Schritt 1: Einlegen der Probe

Der Prozess beginnt mit dem Einlegen der Probe oder des Substratmaterials in ein separates, oft langes und schmales Arbeitsrohr. Dieses Rohr besteht typischerweise aus einer Keramik wie Aluminiumoxid oder einem hochreinen Glas wie Quarz, das aufgrund seiner thermischen und chemischen Beständigkeit ausgewählt wird.

Schritt 2: Erhitzen der Kammer

Sobald das Arbeitsrohr in der zentralen Kammer des Ofens positioniert ist, wird der Ofen aktiviert. Elektrische Heizelemente, meist Spulen, die um die Kammer gewickelt sind, erzeugen Wärme durch elektrischen Widerstand. Diese Elemente erwärmen das Innere der Kammer, kommen aber niemals direkt mit der Probe in Kontakt.

Schritt 3: Wärmeübertragung und Gleichmäßigkeit

Wärme strahlt von den Elementen ab und wird durch die Wand des Arbeitsrohrs auf die Probe im Inneren übertragen. Die zylindrische Geometrie des Ofens sorgt dafür, dass die Wärme gleichmäßig von allen Seiten zugeführt wird, wodurch eine sehr gleichmäßige und stabile Temperaturzone in der Mitte des Rohrs entsteht.

Schritt 4: Präzise Temperaturregelung

Ein Thermoelement misst die Temperatur und speist die Daten an einen digitalen Regler zurück. Dieser Regler passt die Leistung der Heizelemente an, um den gewünschten Temperatursollwert mit extremer Genauigkeit, oft innerhalb eines einzigen Grades, aufrechtzuerhalten. Nach Abschluss des Prozesses kühlt der Ofen ab, bevor die Probe sicher entnommen wird.

Warum das Rohr die kritische Komponente ist

Das Arbeitsrohr ist weit mehr als ein einfacher Behälter; es ist das Herzstück der Funktionalität des Ofens. Es verwandelt das Gerät von einem einfachen Ofen in ein hochentwickeltes Verarbeitungswerkzeug.

Schaffen einer isolierten Atmosphäre

Das Rohr fungiert als undurchlässige Barriere. Es schützt die Probe vor Verunreinigungen, die von den Heizelementen abgegeben werden, und isoliert sie, was noch wichtiger ist, von der Umgebungsluft außerhalb des Ofens.

Ermöglichung der Vakuumverarbeitung

Durch das Anbringen von versiegelten Flanschen an den Enden des Rohrs kann eine Vakuumpumpe angeschlossen werden, um die Luft abzusaugen. Dies schafft eine Vakuumumgebung, die unerlässlich ist, um Oxidation und andere unerwünschte Reaktionen bei der Arbeit mit empfindlichen Materialien zu verhindern.

Erleichterung des kontrollierten Gasflusses

Die gleichen Endflansche können mit Gaseinlass- und -auslassanschlüssen ausgestattet werden. Dies ermöglicht es dem Benutzer, während des Erhitzens spezifische inerte oder reaktive Gase (wie Argon, Stickstoff oder Wasserstoff) durch das Rohr zu leiten. Diese Fähigkeit ist grundlegend für fortgeschrittene Anwendungen wie die chemische Gasphasenabscheidung (CVD), bei der reaktive Gase einen dünnen Film auf ein Substrat abscheiden.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, haben Rohröfen Eigenschaften, die Benutzer verstehen müssen, um erfolgreiche Ergebnisse zu erzielen.

Thermische Masse und Aufheizraten

Die für hohe Temperaturstabilität erforderliche starke Isolierung verleiht Rohröfen eine erhebliche thermische Masse. Das bedeutet, dass sie sich relativ langsam aufheizen und abkühlen. Dieser Kompromiss zwischen Geschwindigkeit und Stabilität ist ein zentrales Konstruktionsmerkmal.

Die "gleichmäßige Temperaturzone"

Eine perfekte Temperaturgleichmäßigkeit ist nicht über die gesamte Länge des Rohrs möglich. Die stabilste und gleichmäßigste Temperatur findet sich in einer spezifischen "Heizzone" in der Mitte. Die Enden des Rohrs sind immer etwas kühler, ein kritischer Faktor, der bei der Positionierung Ihrer Probe zu berücksichtigen ist.

Atmosphärenintegrität ist von größter Bedeutung

Für Vakuum- oder kontrollierte Gasanwendungen ist die Qualität der Systemdichtungen nicht verhandelbar. Selbst ein winziges Leck in einer Flanschdichtung kann die interne Atmosphäre beeinträchtigen und ein Experiment durch das Einbringen von Sauerstoff oder Feuchtigkeit ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Funktionsprinzips ermöglicht es Ihnen, den Ofen für Ihre spezifische Anwendung optimal zu nutzen.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder der Reinigung liegt: Ihr Ziel ist eine stabile Temperatur in einer inerten Atmosphäre oder im Vakuum, daher ist die Überprüfung der Integrität Ihrer Rohrdichtungen Ihr wichtigster Schritt.

- Wenn Ihr Hauptaugenmerk auf der Materialsynthese liegt: Sie benötigen ein hoch wiederholbares Temperaturprofil, daher ist die Sicherstellung, dass Ihre Probe in der Mitte der gleichmäßigen Heizzone platziert wird, für konsistente Ergebnisse unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der chemischen Gasphasenabscheidung (CVD) liegt: Sie müssen den Ofen als chemischen Reaktor behandeln, bei dem die präzise Kontrolle der Gasflussraten, des Drucks und des Temperaturprofils zusammenwirken, um das Endprodukt zu erzeugen.

Durch die Beherrschung des Zusammenspiels von Wärme und der isolierten Atmosphäre im Rohr können Sie einen Rohrofen von einer einfachen Wärmequelle in ein präzises Instrument für Materialinnovationen verwandeln.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion | Vorteil |

|---|---|---|

| Heizelemente | Beheizen die Kammer extern | Indirekte, gleichmäßige Heizung; schützt die Probe |

| Arbeitsrohr | Hält die Probe; bildet eine versiegelte Barriere | Isoliert die Probe; ermöglicht Vakuum-/Gasumgebungen |

| Thermoelement & Regler | Messen und regeln die Temperatur | Präzise Temperaturregelung (±1°C) |

| Endflansche | Verschließen die Rohrenden mit Anschlüssen | Ermöglicht Vakuumpumpen und kontrollierten Gasfluss |

Bereit für unvergleichliche Kontrolle in Ihrem Labor?

Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Materialinnovationsprozess zu transformieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten.

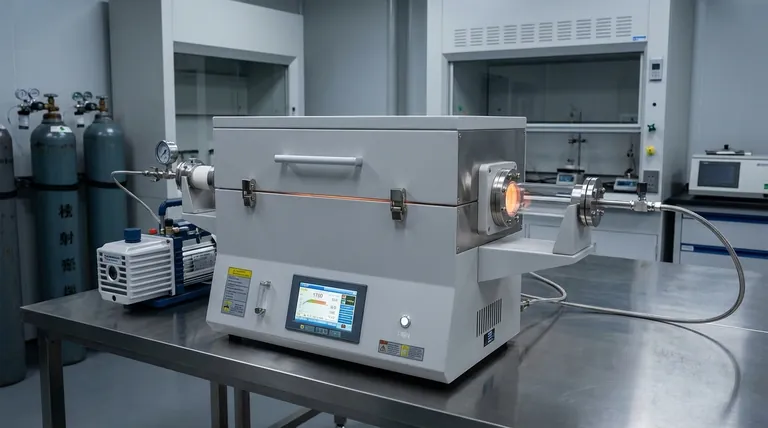

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten