Im Kern ist ein Rohrofen ein Hochtemperaturofen, der für eine breite Palette thermischer Prozesse eingesetzt wird, bei denen Präzision und Atmosphärenkontrolle entscheidend sind. Seine Hauptfunktion besteht darin, kleine Proben einer kontrollierten Wärmebehandlung in einer geschlossenen Umgebung auszusetzen, was ihn für Anwendungen wie Materialforschung, chemische Synthese und Kleinserienproduktion unverzichtbar macht.

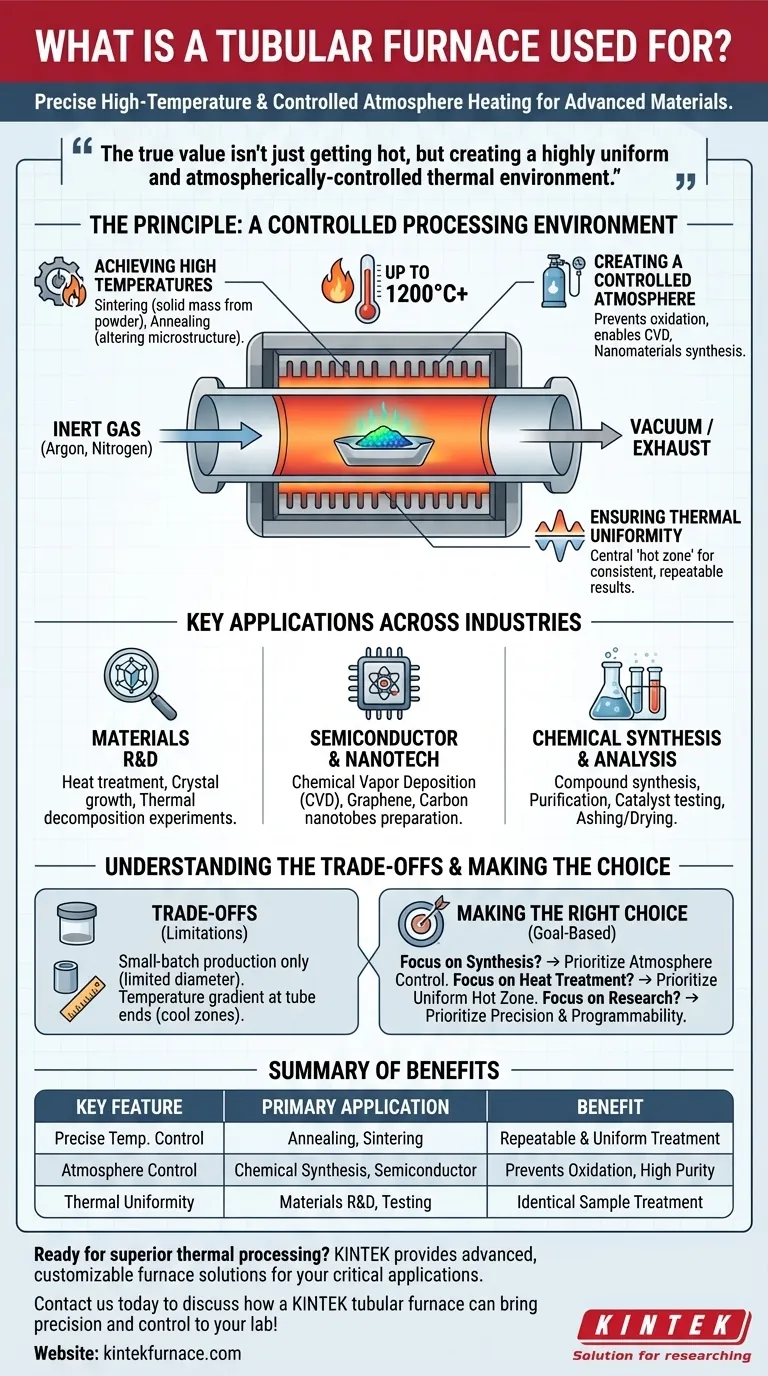

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine hochgradig gleichmäßige und atmosphärisch kontrollierte thermische Umgebung zu schaffen. Diese Präzision macht ihn zum bevorzugten Instrument für die Verarbeitung empfindlicher und fortschrittlicher Materialien.

Das Prinzip: Eine kontrollierte Verarbeitungsumgebung

Ein Rohrofen arbeitet nach einem einfachen, aber leistungsstarken Prinzip. Er verwendet Heizelemente, um ein Keramik- oder Metallrohr zu umschließen und so eine Zone mit gleichmäßiger Temperatur zu erzeugen. Das Material, das in dieses Rohr eingebracht wird, kann erhitzt, auf einer bestimmten Temperatur gehalten und nach einem präzisen Programm abgekühlt werden.

Erreichen hoher Temperaturen mit Präzision

Der Hauptzweck ist die Erzeugung von Wärme, oft bis zu 1200 °C oder sogar höher, abhängig vom Modell. Dies ist unerlässlich für Prozesse wie das Sintern, bei dem pulverförmiges Material erhitzt wird, um eine feste Masse zu bilden, oder das Glühen (Annealing), das die Mikrostruktur eines Materials verändert, um es duktiler zu machen.

Schaffen einer kontrollierten Atmosphäre

Das geschlossene Rohr ermöglicht eine vollständige Kontrolle über die gasförmige Umgebung, die die Probe umgibt. Dies ist entscheidend, um Oxidation oder unerwünschte chemische Reaktionen zu verhindern. Ein Inertgas (wie Argon oder Stickstoff) kann durch das Rohr gespült werden, oder der Prozess kann unter Vakuum durchgeführt werden.

Diese Fähigkeit ist entscheidend für die Synthese von Materialien wie Kohlenstoffnanoröhrchen, die Verarbeitung empfindlicher Halbleiter oder die Durchführung von Reinigungsprozessen, die in Gegenwart von Luft fehlschlagen würden.

Gewährleistung der thermischen Gleichmäßigkeit

Hochwertige Rohröfen sind so konzipiert, dass sie eine zentrale „Heißzone“ aufweisen, in der die Temperatur extrem stabil und gleichmäßig ist. Dies stellt sicher, dass die gesamte Probe exakt die gleiche thermische Behandlung erhält, was für reproduzierbare Ergebnisse sowohl in Forschung als auch Produktion entscheidend ist.

Wichtige Anwendungen in verschiedenen Branchen

Die Kombination aus präziser Temperatur-, Atmosphärenkontrolle und Gleichmäßigkeit macht den Rohrofen zu einem vielseitigen Werkzeug in vielen fortschrittlichen Bereichen.

Materialforschung und -entwicklung

Dies ist das Kerngebiet des Ofens. Forscher nutzen ihn zur Herstellung und Prüfung neuer Materialien. Zu den gängigen Anwendungen gehören die Wärmebehandlung von Metallen und Keramiken, das Kristallwachstum und die Durchführung von thermischen Zersetzungsexperimenten zur Untersuchung der Materialstabilität.

Halbleiter- und Nanotechnologie-Fertigung

In diesem Bereich ist Reinheit alles. Rohröfen werden für die Chemical Vapor Deposition (CVD) verwendet, ein Verfahren, bei dem ein dünner Film aus einer Dampfphase auf ein Substrat abgeschieden wird. Sie sind auch unerlässlich für die Herstellung von Nanomaterialien wie Graphen und Kohlenstoffnanoröhrchen, die hohe Temperaturen und streng kontrollierte Atmosphären erfordern.

Chemische Synthese und Analyse

Chemiker verwenden Rohröfen zur Synthese organischer und anorganischer Verbindungen, zur Reinigung und zur Katalysatorprüfung. Der Ofen liefert die kontrollierte Energiezufuhr, die für die Durchführung spezifischer chemischer Reaktionen erforderlich ist. Er wird auch zur Probenvorbereitung, wie z. B. zum Veraschen oder Trocknen, vor der chemischen Analyse verwendet.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, sind Rohröfen keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Probengröße und Durchsatz

Konstruktionsbedingt sind Rohröfen für die experimentelle Nutzung und die Kleinserienproduktion gedacht. Der Durchmesser des Rohres begrenzt naturgemäß die Größe und das Volumen des Materials, das gleichzeitig verarbeitet werden kann, was sie für die Massenproduktion ungeeignet macht.

Vertikale vs. horizontale Konfigurationen

Die meisten Rohröfen sind horizontal angeordnet, was ideal für die Chargenverarbeitung ist. Es gibt jedoch vertikale Rohröfen für spezielle Anwendungen wie Gasabschrecktests oder Prozesse, bei denen es vorteilhaft ist, wenn das Material nach der Verarbeitung aus der Heißzone fällt.

Temperaturgradient an den Enden

Die gleichmäßigste Temperatur findet sich in der Mitte des Rohres. Die Enden des Rohres sind immer kühler als die zentrale Heißzone. Für Prozesse, die höchste Gleichmäßigkeit erfordern, ist es entscheidend, die Probe genau in der Mitte zu platzieren und die angegebene Länge der gleichmäßigen Heißzone des Ofens zu kennen.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob ein Rohrofen das richtige Werkzeug ist, sollten Sie Ihr letztendliches Ziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Material- oder Halbleitersynthese liegt: Die Fähigkeit, die Atmosphäre zur Vermeidung von Oxidation und Kontamination zu kontrollieren, ist Ihr wichtigstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung (Glühen, Sintern) liegt: Priorisieren Sie einen Ofen mit einer langen, verifizierten gleichmäßigen Heißzone, um sicherzustellen, dass Ihr gesamtes Teil gleichmäßig behandelt wird.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder Probenprüfung liegt: Die Programmierbarkeit und die präzise Temperaturregelung des Ofens sind für wiederholbare Experimente unerlässlich.

Letztendlich wird ein Rohrofen dann ausgewählt, wenn die Integrität und die Eigenschaften Ihres Materials von einer außergewöhnlich kontrollierten thermischen Umgebung abhängen.

Zusammenfassungstabelle:

| Hauptmerkmal | Hauptanwendung | Vorteil |

|---|---|---|

| Präzise Temperaturkontrolle | Glühen, Sintern | Gewährleistet eine reproduzierbare und gleichmäßige Wärmebehandlung. |

| Atmosphärenkontrolle (Inertgas/Vakuum) | Chemische Synthese, Halbleiterverarbeitung | Verhindert Oxidation und Kontamination für reine Ergebnisse. |

| Thermische Gleichmäßigkeit (Heißzone) | Materialforschung und -entwicklung, Probenprüfung | Garantiert, dass die gesamte Probe identisch behandelt wird. |

Bereit für eine überlegene thermische Verarbeitung für Ihr Labor?

KINTEK nutzt herausragende F&E- und interne Fertigungskapazitäten, um verschiedenste Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Rohröfen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für Materialforschung, chemische Synthese oder Halbleiterverarbeitung präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Rohrofen Präzision und Kontrolle in Ihre kritischsten Anwendungen bringen kann!

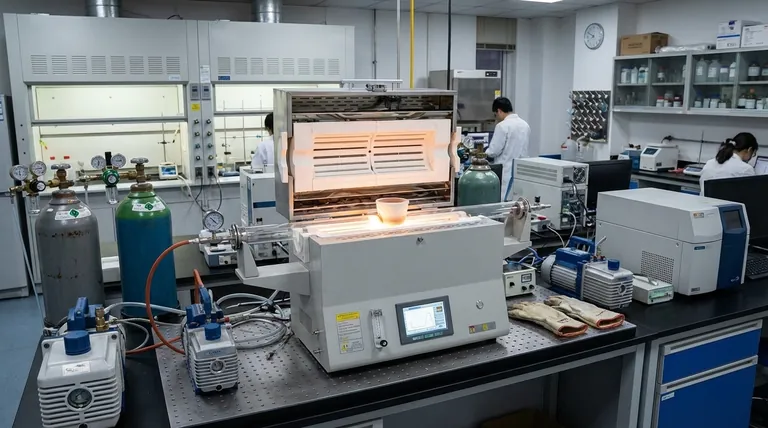

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern