Vertikalrohr-Öfen gewährleisten betriebliche Sicherheit und Prozesszuverlässigkeit durch eine Kombination aus automatisierten elektronischen Schutzvorrichtungen und hochintegritäts-Materialkonstruktionen. Zu den wichtigsten Sicherheitsmerkmalen gehören integrierte Überhitzungs- und Trennschutzsysteme, die bei abnormalen Bedingungen automatisch die Stromversorgung unterbrechen. Die Zuverlässigkeit beruht auf der Verwendung hochwertiger Ofenrohre aus Materialien wie Quarz oder Keramik, die extremen Temperaturen und chemischer Korrosion widerstehen und eine langfristig stabile Leistung gewährleisten.

Das Kernprinzip hinter der Sicherheit und Zuverlässigkeit eines Vertikalrohr-Ofens ist nicht nur ein einzelnes Merkmal, sondern seine gesamte Designphilosophie. Die vertikale Ausrichtung, die automatisierten Steuerungen und die robusten Materialien arbeiten zusammen, um eine stabile, gleichmäßige Heizumgebung zu schaffen, die sowohl den Bediener als auch die Integrität des Prozesses schützt.

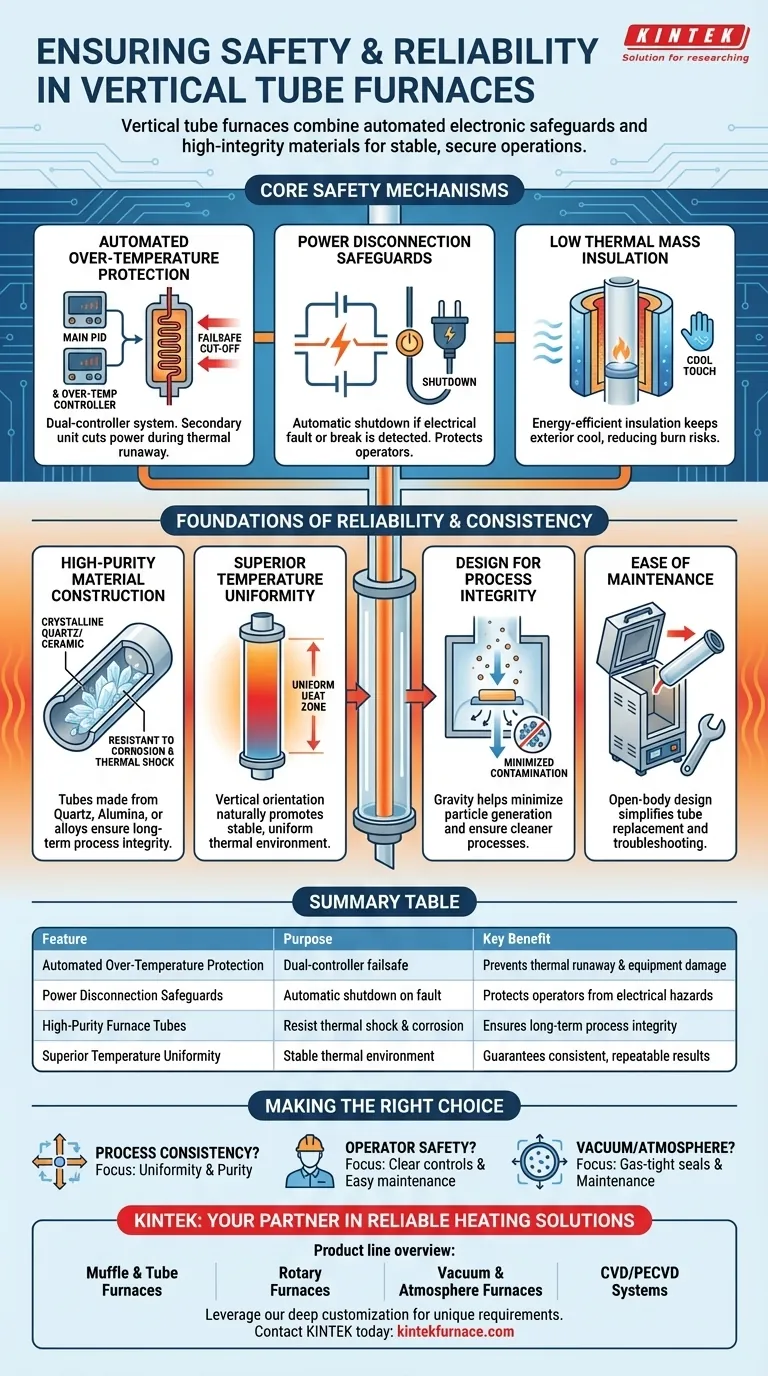

Kern-Sicherheitsmechanismen

Ein gut konzipierter Vertikalrohr-Ofen priorisiert die Verhinderung von Ausfällen, bevor sie auftreten. Dies wird durch redundante und automatisierte Steuerungssysteme erreicht, die den Zustand des Ofens jederzeit überwachen.

Automatischer Übertemperaturschutz

Das primäre Sicherheitssystem ist eine Dual-Controller-Konfiguration. Ein Haupt-Mikroprozessor-PID-Regler steuert die Solltemperatur, während ein separater Übertemperaturregler als Ausfallsicherung dient. Wenn der Hauptregler ausfällt oder ein thermisches Durchgehen beginnt, unterbricht dieser sekundäre Regler automatisch die Stromversorgung der Heizelemente und verhindert so katastrophale Schäden an der Ausrüstung und der Probe.

Abschaltungsschutz

Der Ofen ist mit einem Abschaltungsschutz ausgestattet. Diese Funktion unterbricht sofort die Stromversorgung, wenn ein elektrischer Fehler oder ein Verbindungsbruch erkannt wird. Diese entscheidende Funktion schützt die Bediener vor elektrischen Gefahren und verhindert weitere Schäden an der Elektronik des Ofens.

Isolierung mit geringer thermischer Masse

Diese Öfen verwenden eine energieeffiziente Isolierung mit geringer thermischer Masse. Während ihr Hauptzweck darin besteht, schnelle Heiz- und Kühlzyklen zu ermöglichen, dient sie auch als Sicherheitsmerkmal. Diese Isolierung hält die Außenfläche des Ofens während des Betriebs kühler und reduziert so das Risiko versehentlicher Verbrennungen für das in der Nähe arbeitende Personal.

Grundlagen der Zuverlässigkeit und Konsistenz

Zuverlässigkeit in einem Ofen wird durch seine Fähigkeit definiert, über eine lange Betriebslebensdauer immer wieder das gleiche Ergebnis zu liefern. Diese Konsistenz ist in das physikalische Design des Vertikalofens und die verwendeten Materialien integriert.

Konstruktion aus hochreinen Materialien

Das Ofenrohr ist das Herzstück des Systems, und sein Material ist entscheidend. Rohre aus hochreinem Quarz, Aluminiumoxidkeramik oder speziellen Metalllegierungen bieten eine ausgezeichnete Beständigkeit gegen thermische Schocks und chemische Korrosion. Diese Materialintegrität verhindert, dass sich das Rohr abbaut und die Probe kontaminiert, und gewährleistet so die langfristige Zuverlässigkeit der experimentellen Ergebnisse.

Überlegene Temperatur gleichmäßigkeit

Die vertikale Ausrichtung fördert von Natur aus eine hervorragende Temperatur gleichmäßigkeit entlang der beheizten Länge des Rohrs. Die schwerkraftbedingte Konvektion ist in einer vertikalen Säule symmetrischer, was zu einer stabilen und konsistenten thermischen Umgebung führt. Diese Gleichmäßigkeit ist für zuverlässige Ergebnisse unerlässlich, insbesondere bei empfindlichen Prozessen wie Kristallwachstum oder Dünnschichtabscheidung.

Design für Prozessintegrität

Im Vergleich zu horizontalen Modellen sind Vertikalöfen weniger anfällig für Probleme wie Partikelbildung und ungleichmäßige Schichtdicken. Die vertikale Anordnung nutzt die Schwerkraft zu ihrem Vorteil, minimiert die Wahrscheinlichkeit, dass Verunreinigungen auf den Probenoberflächen ablagern, und sorgt für eine sauberere Prozessumgebung.

Einfache Wartung

Viele Vertikalöfen verfügen über ein offenes Gehäusedesign, das den einfachen Austausch des Ofenrohrs ermöglicht. Die relative Einfachheit eines Einzonenofens erleichtert auch die Fehlerbehebung und Wartung. Dieser Fokus auf Wartungsfreundlichkeit ist entscheidend für die Gewährleistung einer langfristigen Betriebszuverlässigkeit.

Verständnis der Kompromisse

Obwohl das Design eines Vertikalrohr-Ofens sehr effektiv ist, sind spezifische Überlegungen zu beachten, die für jede Anwendung wichtig sind.

Einfachheit von Einzonen- im Vergleich zu Mehrzonenöfen

Die meisten Standardmodelle sind Einzonenöfen, die einen einzigen, hochgradig gleichmäßigen beheizten Bereich bieten. Dieses Design ist einfach, kostengünstig und zuverlässig. Es fehlt jedoch die Fähigkeit, komplexe Temperaturgradienten zu erzeugen, was einen fortschrittlicheren und teureren Mehrzonenofen erfordert.

Atmosphärenkontrolle erfordert Präzision

Die Erzielung einer kontrollierten Atmosphäre oder eines Vakuums erfordert optionale gasdichte Enddichtungen und Flansche. Obwohl diese Zubehörteile fortschrittliche Prozesse ermöglichen, erhöhen sie die Komplexität. Die Zuverlässigkeit der Dichtung hängt von der ordnungsgemäßen Installation und regelmäßigen Wartung ab, um Lecks zu verhindern, die den Prozess beeinträchtigen könnten.

Probenladung und -positionierung

Das vertikale Design vereinfacht das Chargieren und Entladen für viele Probentypen, wie z. B. Tiegel oder Waferträger. Für unregelmäßig geformte Proben oder Prozesse, die eine präzise horizontale Positionierung erfordern, kann die Sicherung der Probe im vertikalen Rohr jedoch komplexer sein als das einfache Platzieren in einem horizontalen Ofen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten Ofenkonfiguration hängt vollständig von den Anforderungen Ihres spezifischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Priorisieren Sie ein Modell mit dokumentierter Temperatur gleichmäßigkeit und einem hochreinen Rohr-Material (wie Quarz), das für Ihre Anwendung geeignet ist.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners und der Benutzerfreundlichkeit liegt: Suchen Sie nach Modellen mit klaren, unabhängigen Übertemperaturreglern und einem Design, das die Wartung vereinfacht, z. B. ein offenes Gehäuse für einfachen Rohrzugang.

- Wenn Ihr Hauptaugenmerk auf der Arbeit unter Vakuum oder kontrollierter Atmosphäre liegt: Stellen Sie sicher, dass Sie das richtige gasdichte Flanschsystem auswählen und verstehen Sie die erforderliche Wartung, um eine perfekte Abdichtung für einen zuverlässigen, leckfreien Betrieb zu gewährleisten.

Letztendlich ermöglicht Ihnen das Verständnis, wie diese Sicherheits- und Zuverlässigkeitsmerkmale integriert sind, die Auswahl eines Ofens, der als zuverlässiges und sicheres Werkzeug für Ihre Arbeit dient.

Zusammenfassungstabelle:

| Merkmal | Zweck | Hauptvorteil |

|---|---|---|

| Automatischer Übertemperaturschutz | Dual-Controller-Failsafe | Verhindert thermisches Durchgehen und Geräteschäden |

| Abschaltungsschutz | Automatische Abschaltung bei Fehler | Schützt Bediener vor elektrischen Gefahren |

| Hochreine Ofenrohre (Quarz, Aluminiumoxid) | Widerstehen thermischen Schocks und Korrosion | Gewährleistet langfristige Prozessintegrität und Probenreinheit |

| Überlegene Temperatur gleichmäßigkeit | Stabile thermische Umgebung durch vertikales Design | Garantiert konsistente, wiederholbare experimentelle Ergebnisse |

Benötigen Sie eine Hochtemperatur-Ofenlösung, die sowohl Sicherheit als auch unerschütterliche Zuverlässigkeit priorisiert?

Bei KINTEK kombinieren wir außergewöhnliche F&E mit eigener Fertigung, um fortschrittliche, zuverlässige Ofenlösungen zu liefern. Unsere Vertikalrohr-Öfen sind mit den robusten Sicherheitsmerkmalen und der hochintegritäts-Konstruktion ausgestattet, die oben detailliert beschrieben sind, und gewährleisten so eine langfristig stabile Leistung für Ihre kritischsten Prozesse.

Unsere Fähigkeiten erstrecken sich auf eine vollständige Palette von Laboröfen, darunter:

- Muffel- und Rohröfen

- Drehöfen

- Vakuum- und Atmosphärenöfen

- CVD/PECVD-Systeme

Nutzen Sie unsere starke Anpassungsfähigkeit, um einen Ofen zu entwickeln, der genau Ihren einzigartigen experimentellen und sicherheitstechnischen Anforderungen entspricht.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere zuverlässigen Heizlösungen die Sicherheit und Produktivität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung