Die Bedienung eines Rohrofens ist ein systematischer Prozess, der mit methodischer Präzision angegangen werden muss. Im Wesentlichen bereiten Sie die Ausrüstung und die Probe vor, installieren das Prozessrohr, programmieren das gewünschte Temperaturprofil, führen den Heizzyklus unter Überwachung durch und führen dann ein kontrolliertes Abschalt- und Abkühlverfahren durch. Dieser strukturierte Ansatz ist sowohl für die Sicherheit als auch für das Erreichen reproduzierbarer, genauer Ergebnisse unerlässlich.

Die erfolgreiche und sichere Bedienung eines Rohrofens geht über das bloße Einstellen einer Temperatur hinaus. Sie hängt von der methodischen Vorbereitung, der ständigen Überwachung und einem tiefen Respekt vor den hohen Temperaturen und den möglichen atmosphärischen Bedingungen ab, die damit verbunden sind.

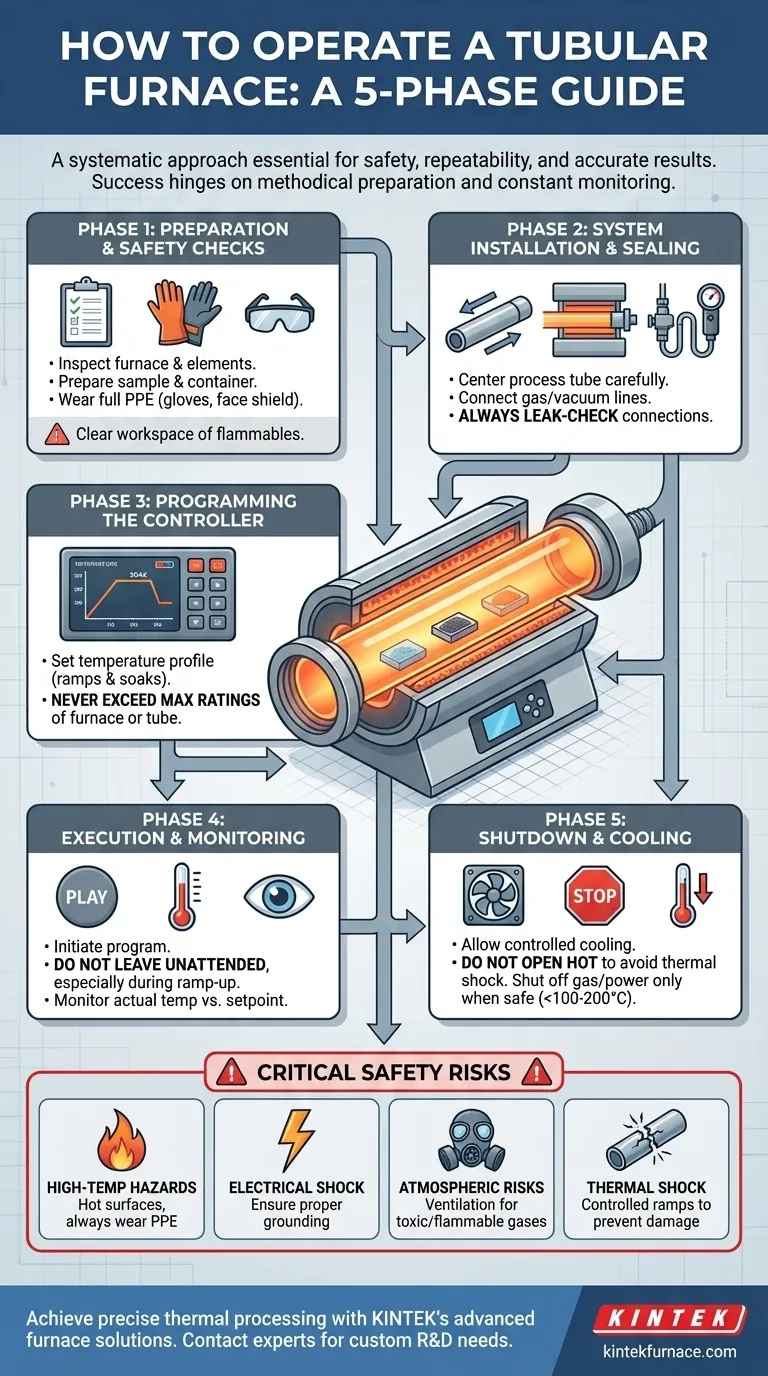

Das 5-Phasen-Betriebsverfahren

Ein Rohrofen verwendet eine zylindrische Heizkammer, um eine außergewöhnliche Temperaturuniformität und -kontrolle zu gewährleisten. Um dieses Design effektiv zu nutzen, sollte der Betrieb in fünf verschiedene Phasen unterteilt werden.

Phase 1: Vorbereitung und Sicherheitsüberprüfung

Bevor Strom angelegt wird, ist eine gründliche Inspektion zwingend erforderlich. Diese Phase verhindert Schäden an der Ausrüstung und gewährleistet die Sicherheit des Bedieners.

Überprüfen Sie zunächst den physischen Zustand des Ofens und achten Sie dabei genau auf die Heizelemente und das Thermoelement, das für das Temperatur-Feedback verwendet wird. Stellen Sie sicher, dass der Arbeitsbereich frei von brennbaren Materialien ist.

Bereiten Sie als Nächstes Ihre Probe und deren Behälter (z. B. einen Tiegel oder einen Schälchen) vor. Bestätigen Sie, dass das Material für die geplanten Temperaturen geeignet ist.

Ziehen Sie schließlich Ihre persönliche Schutzausrüstung (PSA) an. Diese umfasst mindestens hitzebeständige Handschuhe und eine Schutzbrille oder einen Gesichtsschutz.

Phase 2: Systeminstallation und Abdichtung

Diese Phase beinhaltet den Aufbau des Kernstücks des Systems: des Prozessrohrs.

Schieben Sie das Prozessrohr aus Keramik oder Quarz vorsichtig in den Ofenhohlraum und stellen Sie sicher, dass es in der Heizzone zentriert ist. Gehen Sie vorsichtig vor, um ein Reißen des Rohrs zu vermeiden.

Wenn Sie den Prozess unter einer bestimmten Atmosphäre oder einem Vakuum durchführen, ist dies der Zeitpunkt, um die Gasleitungen oder die Vakuumpumpe an den Endflanschen anzuschließen. Überprüfen Sie diese Verbindungen IMMER auf Dichtheit, bevor Sie fortfahren.

Phase 3: Programmierung des Temperaturreglers

Moderne Rohröfen werden über einen programmierbaren Regler gesteuert. Eine falsche Programmierung ist eine häufige Ursache für fehlgeschlagene Experimente.

Schalten Sie den Hauptstromschalter und dann den Regler selbst ein. Sie legen das Temperaturprofil fest, das typischerweise aus einem oder mehreren Aufheizrampen und Haltezeiten besteht.

Eine Rampe ist die Rate, mit der sich die Temperatur ändert (z. B. 10 °C pro Minute). Eine Haltezeit (Soak) ist ein Zeitraum, in dem die Temperatur für eine festgelegte Dauer konstant gehalten wird.

Entscheidend ist: Stellen Sie niemals eine Temperatur ein, die die maximale Nennleistung des Ofens, des Prozessrohrs oder Ihres Probenträgers überschreitet.

Phase 4: Ausführung und Überwachung

Nachdem das Programm eingestellt ist, können Sie den Heizzyklus starten.

Drücken Sie die Taste „Start“ oder „Heizen“ am Regler, um das Programm einzuleiten. Der Ofen beginnt nun mit der Ausführung Ihres definierten Temperaturprofils.

Lassen Sie den Ofen nicht unbeaufsichtigt, insbesondere während des anfänglichen Aufheizens. Überwachen Sie die Anzeige des Reglers, um sicherzustellen, dass die tatsächliche Temperatur dem Sollwert genau folgt. Jede signifikante Abweichung könnte auf ein Problem mit dem Thermoelement oder dem Regler hinweisen.

Phase 5: Abschaltung und Abkühlung

Das Abschalten eines Ofens ist genauso wichtig wie das Einschalten. Eine abrupte Abkühlung kann sowohl Ihre Probe als auch die Ausrüstung zerstören.

Sobald das Heizprogramm abgeschlossen ist, lassen Sie den Ofen entweder natürlich oder über eine im Regler programmierte kontrollierte Abkühlrampe abkühlen.

Öffnen Sie die Ofentür nicht und entnehmen Sie die Probe nicht, solange die Temperatur hoch ist. Der resultierende thermische Schock kann das Prozessrohr reißen lassen und Ihre Arbeit ruinieren.

Erst wenn der Ofen auf eine sichere Temperatur abgekühlt ist (typischerweise unter 100–200 °C), sollten Sie alle Gasflüsse abschalten, die Kammer entlüften, um den Druck auszugleichen, und das Hauptsystem ausschalten.

Verständnis der kritischen Sicherheitsrisiken

Die Bedienung eines Rohrofens ist im Allgemeinen sicher, wenn die Verfahren befolgt werden, aber die Risiken sind erheblich, wenn sie ignoriert werden.

Gefahren durch hohe Temperaturen

Das offensichtlichste Risiko sind schwere Verbrennungen durch Berührung heißer Oberflächen. Die Außenseite des Ofens, die Enden des Prozessrohrs und die Flansche können alle extrem hohe Temperaturen erreichen. Gehen Sie immer davon aus, dass der Ofen heiß ist, und tragen Sie immer Ihre PSA.

Stromschlag und Erdung

Ein Rohrofen ist ein elektrisches Gerät mit hoher Leistung. Stellen Sie sicher, dass er an einen ordnungsgemäß dimensionierten Stromkreis angeschlossen ist und dass sein Chassis über eine effektive Erdungsverbindung verfügt, um das Risiko eines Stromschlags zu vermeiden.

Risiken bei der Atmosphärenkontrolle

Wenn Prozessgase verwendet werden, müssen Sie für eine ordnungsgemäße Belüftung sorgen, insbesondere wenn das Gas brennbar, giftig oder erstickend ist. Gaslecks stellen eine ernste Gefahr dar, was die Notwendigkeit der Leckprüfung während der Einrichtung unterstreicht. Wenn Sie unter Vakuum arbeiten, stellen Sie sicher, dass Sie ein vakuumtaugliches Prozessrohr (wie Quarz) verwenden, um eine gefährliche Implosion zu verhindern.

Thermischer Schock und Geräteschäden

Keramik- und Quarzrohre sind stabil, aber spröde. Schnelle, unkontrollierte Temperaturänderungen erzeugen innere Spannungen, die zum Reißen führen können. Verwenden Sie immer kontrollierte Heiz- und Abkühlrampen, um die Lebensdauer Ihrer Ausrüstung zu verlängern.

Anwendung auf Ihren Prozess

Ihr spezifisches Verfahren variiert je nach Ziel, aber die Grundsätze bleiben dieselben. So können Sie Ihren Ansatz anpassen:

- Wenn Ihr Hauptaugenmerk auf Materialsynthese oder Tempern liegt: Die Genauigkeit Ihres Temperaturprofils, insbesondere der Rampenraten und Haltezeiten, ist Ihre kritischste Variable.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Schulung liegt: Erstellen Sie eine formelle Checkliste für Standardarbeitsanweisungen (SOP), die auf diesen fünf Phasen basiert, und bringen Sie diese direkt am oder in der Nähe des Geräts an.

- Wenn Sie eine kontrollierte Atmosphäre (Gas oder Vakuum) verwenden: Ihr kritischster Schritt ist die Überprüfung der Integrität Ihrer Dichtungen mittels einer Leckprüfung, bevor Sie das Heizprogramm einleiten.

Indem Sie den Ofenbetrieb als systematischen Fünf-Phasen-Prozess betrachten, stellen Sie Sicherheit, Wiederholbarkeit und die Integrität Ihrer Ergebnisse sicher.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Kritische Überlegung |

|---|---|---|

| 1. Vorbereitung | Ofen inspizieren, Probe vorbereiten, PSA tragen | Sicherstellen, dass der Arbeitsbereich frei von brennbaren Stoffen ist |

| 2. Installation | Prozessrohr installieren und zentrieren, Gas/Vakuum anschließen | Immer eine Dichtheitsprüfung durchführen |

| 3. Programmierung | Temperaturrampen und Haltezeiten am Regler einstellen | Maximale Nennwerte niemals überschreiten |

| 4. Ausführung | Programm starten und Temperatur genau überwachen | Ofen niemals unbeaufsichtigt lassen |

| 5. Abschaltung | Kontrollierte Abkühlung zulassen, bevor geöffnet wird | Thermischen Schock vermeiden, um die Ausrüstung zu schützen |

Erreichen Sie eine präzise thermische Verarbeitung mit einem Ofen, der für Ihre einzigartigen Anforderungen entwickelt wurde. Die oben beschriebene methodische Bedienung ist der Schlüssel zum Erfolg, aber sie beginnt mit der richtigen Ausrüstung. Durch die Nutzung hervorragender F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Rohröfen, Muffel-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem zuverlässigen, hochleistungsfähigen Rohrofen zu erweitern? Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung