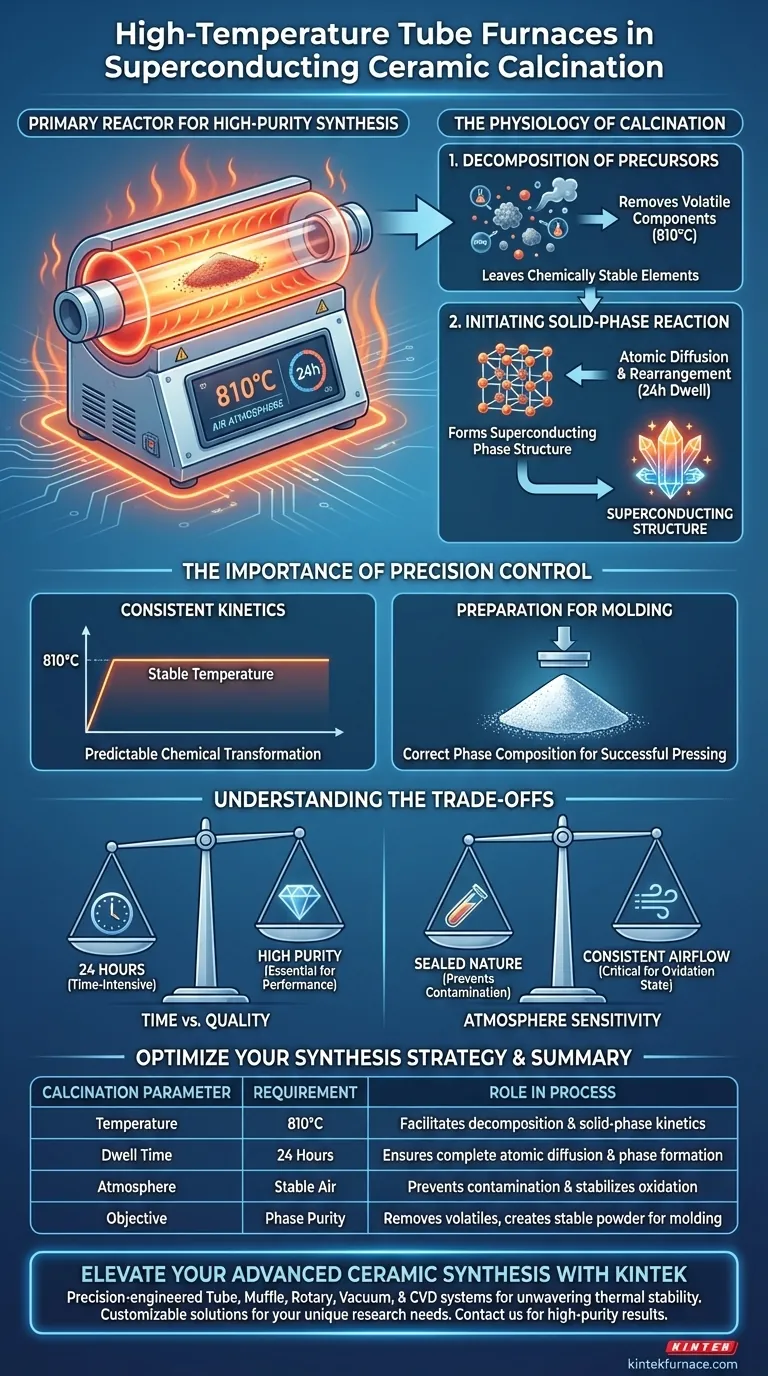

Der Hochtemperatur-Rohröfen fungiert als primärer Reaktor für die Synthese supraleitender Keramiken. Er bietet eine hochstabile thermische Umgebung – insbesondere die Aufrechterhaltung einer Luftatmosphäre bei 810 Grad Celsius für 24 Stunden –, um die Zersetzung von Vorläufermaterialien zu erleichtern und die anfängliche Festphasenreaktion anzutreiben, die zur Bildung der supraleitenden Struktur erforderlich ist.

Der Ofen gewährleistet konsistente Reaktionskinetiken, indem er flüchtige Komponenten entfernt und die Phase des Materials stabilisiert, wodurch die notwendige chemische Grundlage für nachfolgende Form- und Sinterprozesse geschaffen wird.

Die Physiologie der Kalzinierung

Zersetzung von Vorläufermaterialien

Die Hauptfunktion des Rohröfens in dieser Phase ist die Reinigung der Rohmaterialien. Die kontrollierte Hitze zersetzt die chemischen Vorläufermaterialien und zielt speziell auf flüchtige Komponenten ab.

Durch die Aufrechterhaltung der Temperatur bei 810 °C zwingt der Ofen diese instabilen Elemente zur Zersetzung und Austritt aus dem Material. Übrig bleiben nur die chemisch stabilen Elemente, die für die supraleitende Struktur benötigt werden.

Einleitung der Festphasenreaktion

Sobald die flüchtigen Bestandteile entfernt sind, erleichtert der Ofen eine Festphasenreaktion. Hier beginnt die eigentliche Chemie des Supraleiters Gestalt anzunehmen.

Die Dauer von 24 Stunden ist hier entscheidend. Sie gibt den Atomen in der festen Mischung ausreichend Zeit, zu diffundieren und sich neu anzuordnen, was die Bildung der spezifischen supraleitenden Phasenstruktur einleitet.

Die Bedeutung präziser Kontrolle

Schaffung konsistenter Kinetiken

Die Definition einer hochwertigen supraleitenden Keramik ist Gleichmäßigkeit. Die Fähigkeit des Rohröfens, eine stabile Temperaturkontrolle zu bieten, ist von größter Bedeutung.

Wenn die Temperatur schwankt, wird die Reaktionskinetik unvorhersehbar. Durch die Fixierung der thermischen Umgebung bei 810 °C stellt der Ofen sicher, dass die chemische Umwandlung über die gesamte Charge hinweg mit einer gleichmäßigen, vorhersagbaren Geschwindigkeit erfolgt.

Vorbereitung für das Formen

Die Kalzinierung ist nicht der letzte Schritt; sie ist das Fundament. Das Ergebnis des Rohröfens ist ein Pulver, das chemisch für die nächste Phase bereit sein muss: das Formen.

Wenn die Kalzinierung unvollständig oder inkonsistent ist, wird das Material während der nachfolgenden Form- oder Sinterphasen versagen. Der Rohröfen stellt sicher, dass das Pulver die richtige Phasenzusammensetzung für erfolgreiches Pressen und Formen hat.

Verständnis der Kompromisse

Die Einschränkung der Zeit

Der beschriebene Kalzinierungsprozess ist zeitaufwendig. Die Widmung von 24 Stunden für einen einzigen thermischen Zyklus begrenzt den Durchsatz.

Diese Zeitinvestition ist jedoch für Hochleistungskeramiken nicht verhandelbar. Ein überstürztes Heizprofil oder eine Verkürzung der Haltezeit führt oft zu unvollständigen Reaktionen, wobei flüchtige Verunreinigungen zurückbleiben, die die endgültigen supraleitenden Eigenschaften beeinträchtigen.

Atmosphärenempfindlichkeit

Während dieser spezielle Prozess eine Standard-Luftatmosphäre verwendet, unterscheiden sich Rohröfen von anderen Heizmethoden (wie offenes Brennen) durch ihre geschlossene Bauweise.

Dieses Design verhindert, dass externe Verunreinigungen in die Reaktionszone gelangen. Es bedeutet jedoch auch, dass der Bediener sicherstellen muss, dass das Rohr sauber ist und der Luftstrom konsistent ist. Jede Veränderung der Atmosphäre kann den Oxidationszustand des Materials verändern, ähnlich wie bei Glühprozessen, bei denen eine präzise Sauerstoffnachspeisung zur Behebung von Defekten erforderlich ist.

Optimierung Ihrer Synthesestrategie

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Ofen den strengen Sollwert von 810 °C ohne Schwankungen halten kann, um eine vollständige Festphasenreaktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialbearbeitbarkeit liegt: Priorisieren Sie die volle Haltezeit von 24 Stunden, um flüchtige Bestandteile vollständig zu zersetzen und sicherzustellen, dass das Pulver für das Formen chemisch stabil ist.

Der Erfolg bei der Herstellung von supraleitenden Keramiken beruht weniger auf der Spitzentemperatur selbst als vielmehr auf der unerschütterlichen Stabilität der Umgebung über die Zeit.

Zusammenfassungstabelle:

| Kalzinierungsparameter | Anforderung | Rolle im Prozess |

|---|---|---|

| Temperatur | 810°C | Erleichtert Zersetzungs- und Festphasenreaktionskinetiken |

| Haltezeit | 24 Stunden | Gewährleistet vollständige Atomdiffusion und Phasenbildung |

| Atmosphäre | Stabile Luft | Verhindert Kontamination und stabilisiert Materialoxidation |

| Ziel | Phasenreinheit | Entfernt flüchtige Bestandteile zur Erzeugung eines stabilen Pulvers für das Formen |

Verbessern Sie Ihre fortschrittliche Keramik-Synthese mit KINTEK

Präzision ist das Herzstück der Supraleitungsforschung. Bei KINTEK verstehen wir, dass eine Abweichung von nur wenigen Grad Ihre gesamte Charge kompromittieren kann. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme an, die entwickelt wurden, um die unerschütterliche thermische Stabilität zu liefern, die Ihr Labor benötigt.

Ob Sie kundenspezifische Abmessungen für bestimmte Rohrlängen oder eine fortschrittliche Atmosphärenkontrolle für empfindliche Materialien benötigen, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre individuellen Bedürfnisse anpassbar. Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihre Forschung zu finden und konsistente, hochreine Ergebnisse in jedem Kalzinierungszyklus zu gewährleisten.

Visuelle Anleitung

Referenzen

- Bilal A. Omar, Abdulsalam S. Baqi. Effects of La2O3 Nanoparticles on the Superconducting Behavior of Bi1.60 Ag0.40 Sr1.9 Ba0.1 Ca2 Cu3 O10+δ Ceramics. DOI: 10.59324/stss.2025.2(6).08

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welcher Thermoelementtyp wird in Mehrzonen-Rohröfen verwendet? Wählen Sie den richtigen Sensor für präzise Steuerung

- Welche Rolle spielt ein Rohröfen-System beim Wachstum von zweischichtigem MoS2? Beherrschen Sie die CVD-Synthese mit präziser Steuerung

- Warum sind Hochtemperatur-Rohröfen für die industrielle und wissenschaftliche Nutzung wichtig? Präzision in der Materialverarbeitung freisetzen

- Warum wird ein Hochtemperatur-Rohrofen für die AlPO4-Kalzinierung verwendet? Sicherheit bei der Elektrolyse von Salzschmelzen gewährleisten

- Wie tragen Vakuumrohröfen zum Umweltschutz und zur Energieerzeugung bei? Entdecken Sie ihre Rolle in der sauberen Technologie.

- Wie kommt die ausgereifte Technologie eines Rohrofens seinem Betrieb zugute? Erzielen Sie eine zuverlässige und kosteneffiziente Wärmebehandlung

- Was sind die Vorteile von Edelstahlrohröfen? Entdecken Sie Langlebigkeit, Kosteneinsparungen & Präzision

- Welche Zertifizierungen sind mit dreizonigen Spaltrohröfen verbunden? Wichtige Kennzeichen für Qualität und Sicherheit