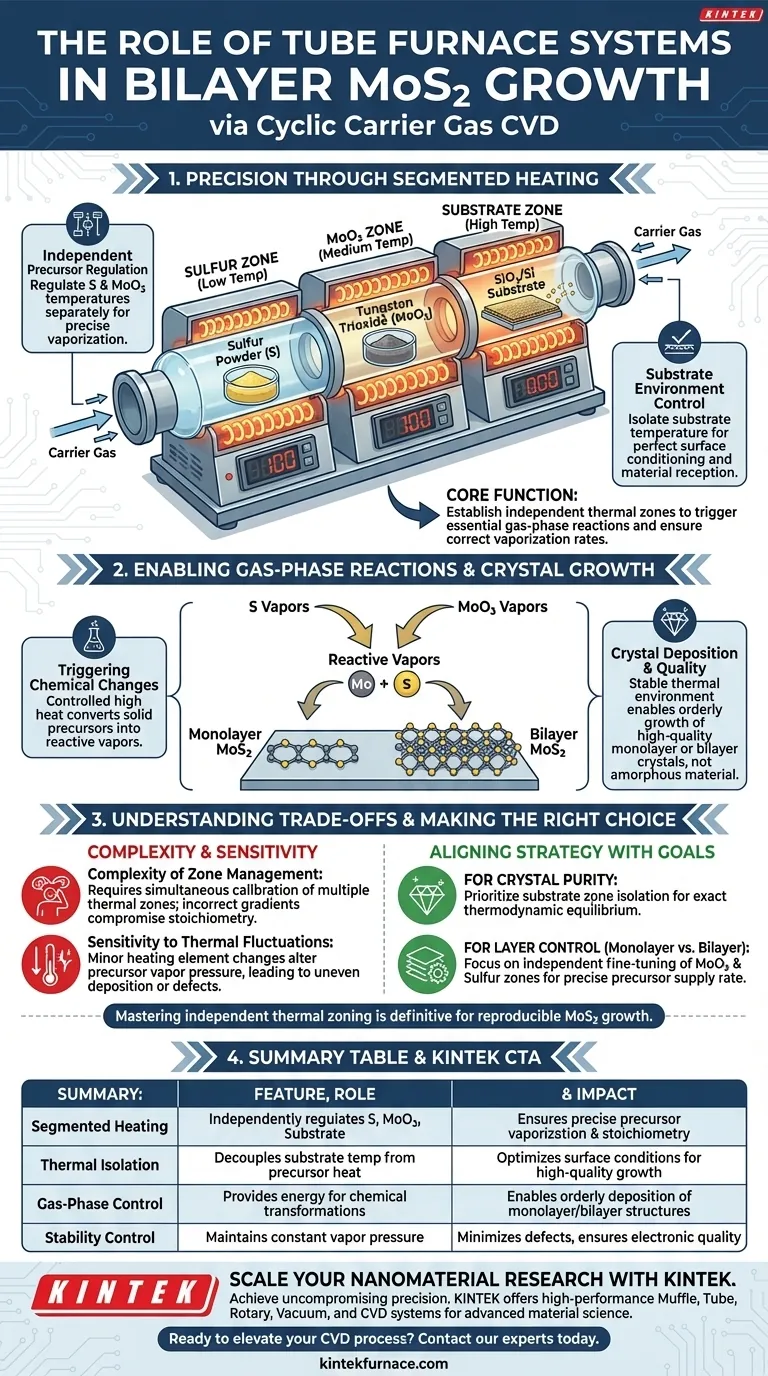

Das Rohröfen-System fungiert als präzise thermische Maschine für den Syntheseprozess. Es bietet die streng kontrollierte Hochtemperaturumgebung, die für das Wachstum von Molybdändisulfid (MoS2) erforderlich ist. Seine Hauptaufgabe besteht darin, die segmentierte Temperaturregelung zu nutzen, um die thermischen Bedingungen des Wolframtrioxid- (MoO3) Vorläufers, des Schwefelpulvers (S) und des Zielsubstrats unabhängig voneinander zu regeln.

Die Kernfunktion des Rohröfens besteht darin, unabhängige thermische Zonen einzurichten, die wesentliche gasphasige chemische Reaktionen auslösen. Diese Segmentierung stellt sicher, dass die Vorläufer mit den richtigen Raten verdampfen, um hochwertige mono- oder zweischichtige Kristalle auf SiO2/Si-Substraten abzuscheiden.

Präzision durch segmentierte Heizung

Unabhängige Vorläuferregelung

Der Erfolg beim Wachstum von zweischichtigem MoS2 beruht auf der gleichzeitigen Handhabung verschiedener Materialien. Der Rohröfen nutzt die segmentierte Temperaturregelung, um diese Komplexität zu bewältigen.

Sie ermöglicht es Ihnen, die Temperatur des Wolframtrioxid- (MoO3) Vorläufers getrennt vom Schwefelpulver (S) zu regeln. Dies ist entscheidend, da diese Materialien sehr unterschiedliche Verdampfungspunkte und Reaktivitätsprofile aufweisen.

Steuerung der Substratumgebung

Über die Vorläufer hinaus hält der Ofen eine eigene thermische Zone für das Substrat selbst aufrecht.

Durch die Isolierung der Substrattemperatur stellt das System sicher, dass die SiO2/Si-Oberfläche perfekt konditioniert ist, um das abscheidende Material aufzunehmen. Diese Unabhängigkeit verhindert, dass die Substratbedingungen ausschließlich durch die zum Verdampfen der Vorläufer erforderliche Wärme bestimmt werden.

Ermöglichung von Gasphasenreaktionen

Auslösen chemischer Veränderungen

Der Ofen erhitzt Materialien nicht nur, er ermöglicht eine chemische Umwandlung. Die kontrollierten hohen Temperaturen lösen spezifische gasphasige chemische Reaktionen aus.

Diese thermische Umgebung wandelt die festen Vorläufer in reaktive Dämpfe um. Ohne diese präzise Energiezufuhr würden die Vorläufer träge bleiben oder unvorhersehbar reagieren.

Kristallabscheidung und -qualität

Die ultimative Aufgabe des Ofens besteht darin, die geordnete Abscheidung von Material zu ermöglichen.

Durch die Aufrechterhaltung einer stabilen thermischen Umgebung ermöglicht das System das Wachstum von hochwertigen Kristallen. Diese Kontrolle ermöglicht die spezifische Bildung von mono- oder zweischichtigen Strukturen anstelle von amorphen oder massiven Materialien.

Verständnis der Kompromisse

Komplexität der Zonenverwaltung

Obwohl die segmentierte Temperaturregelung Präzision bietet, erhöht sie die Komplexität des Aufbaus erheblich.

Sie müssen mehrere thermische Zonen gleichzeitig kalibrieren. Wenn der Temperaturgradient zwischen der Schwefelzone und der MoO3-Zone nicht optimiert ist, wird die Stöchiometrie des endgültigen MoS2-Kristalls beeinträchtigt.

Empfindlichkeit gegenüber thermischen Schwankungen

Die Abhängigkeit von Gasphasenreaktionen macht den Prozess äußerst empfindlich gegenüber thermischer Instabilität.

Selbst geringfügige Schwankungen der Heizelemente des Ofens können den Dampfdruck der Vorläufer verändern. Dies kann zu ungleichmäßiger Abscheidung oder Defekten in der zweischichtigen Struktur führen und die elektronische Qualität des Materials beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse mit einem Rohröfen-CVD-System zu erzielen, müssen Sie Ihre thermische Strategie auf Ihre spezifischen Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Kristallreinheit liegt: Priorisieren Sie die präzise Isolierung der Substratzone, um sicherzustellen, dass die SiO2/Si-Oberfläche im exakten thermodynamischen Gleichgewicht für eine saubere Abscheidung ist.

- Wenn Ihr Hauptaugenmerk auf der Schichtkontrolle (Monolayer vs. Bilayer) liegt: Konzentrieren Sie sich auf die unabhängige Feinabstimmung der MoO3- und Schwefelzonen, um die Rate der Vorläuferzufuhr zur Reaktion streng zu kontrollieren.

Die Beherrschung der unabhängigen thermischen Zonierung Ihres Ofens ist der entscheidende Schritt zu einer reproduzierbaren MoS2-Wachstum.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der MoS2-Synthese | Auswirkung auf das Endmaterial |

|---|---|---|

| Segmentierte Heizung | Reguliert S-, MoO3- und Substratzonen unabhängig voneinander | Sorgt für präzises Vorläuferverdampfen und Stöchiometrie |

| Thermische Isolierung | Entkoppelt die Substrattemperatur von der Vorläuferhitze | Optimiert Oberflächenbedingungen für hochwertiges Kristallwachstum |

| Gasphasensteuerung | Liefert Energie für chemische Umwandlungen | Ermöglicht geordnete Abscheidung von mono- oder zweischichtigen Strukturen |

| Stabilitätskontrolle | Hält konstanten Dampfdruck der Reaktanten aufrecht | Minimiert Defekte und gewährleistet konsistente elektronische Qualität |

Skalieren Sie Ihre Nanomaterialforschung mit KINTEK

Erzielen Sie kompromisslose Präzision bei Ihrer MoS2-Synthese. Unterstützt durch F&E-Experten und erstklassige Fertigung bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf fortschrittliche Materialwissenschaften zugeschnitten sind. Ob Sie Standard-Laböfen oder vollständig anpassbare Hochtemperatur-Lösungen benötigen, unsere Systeme bieten die segmentierte thermische Kontrolle, die für das Wachstum von mono- und zweischichtigen Kristallen unerlässlich ist.

Bereit, Ihren CVD-Prozess zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartigen Forschungsanforderungen zu finden.

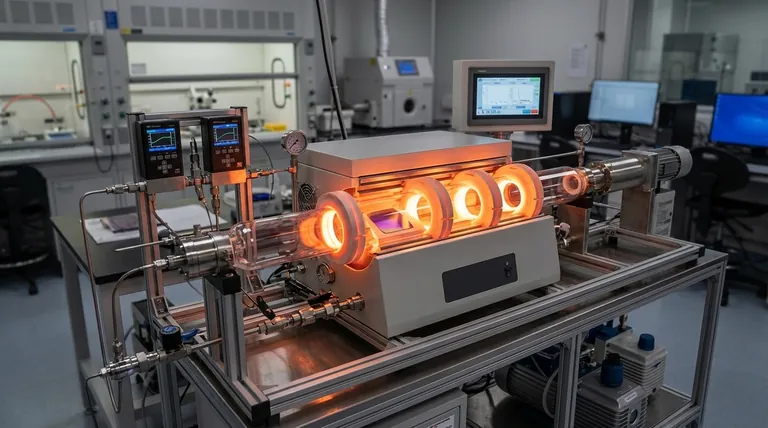

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erreicht ein CVD-Röhrenofen eine hohe Reinheit bei der Herstellung von Gate-Medien? Beherrschen Sie die Präzisionskontrolle für makellose Schichten

- Wie kann die Integration von CVD-Rohröfen mit anderen Technologien die Geräteherstellung verbessern? Entfesseln Sie fortgeschrittene Hybridprozesse

- Was ist ein gängiger Untertyp eines CVD-Ofens und wie funktioniert er? Entdecken Sie den CVD-Rohrofen für gleichmäßige Dünnschichten

- Wie verbessert das Gasregelungssystem in einem CVD-Rohrofen seine Funktionalität?Optimierung der Dünnschichtabscheidung

- Wie verbessert das Sintern im CVD-Rohrofen das Graphenwachstum? Erreichen Sie überlegene Kristallinität und hohe Elektronenmobilität