Im Kern erreicht ein Chemical Vapor Deposition (CVD) Röhrenofen eine außergewöhnliche Reinheit, indem er eine isolierte, ultrareine Umgebung schafft, in der eine hochspezifische chemische Reaktion stattfinden kann. Durch das anfängliche Entfernen aller atmosphärischen Verunreinigungen mittels eines Vakuums und das anschließende Einbringen präziser, hochreiner Reaktantengase stellt der Hochtemperaturprozess sicher, dass sich nur die gewünschten Atome von ihren Trägermolekülen lösen und sich auf dem Substrat ablagern, wodurch eine Schicht von unvergleichlicher Reinheit entsteht.

Das grundlegende Prinzip hinter der CVD-Reinheit ist der rigorose Ausschluss. Durch die Schaffung einer kontrollierten Vakuumumgebung und die Nutzung selektiver chemischer Reaktionen ist der Prozess darauf ausgelegt, Verunreinigungen systematisch zu eliminieren und nur die wesentlichen Elemente für die Bildung der endgültigen Gate-Dielektrikumsschicht zuzulassen.

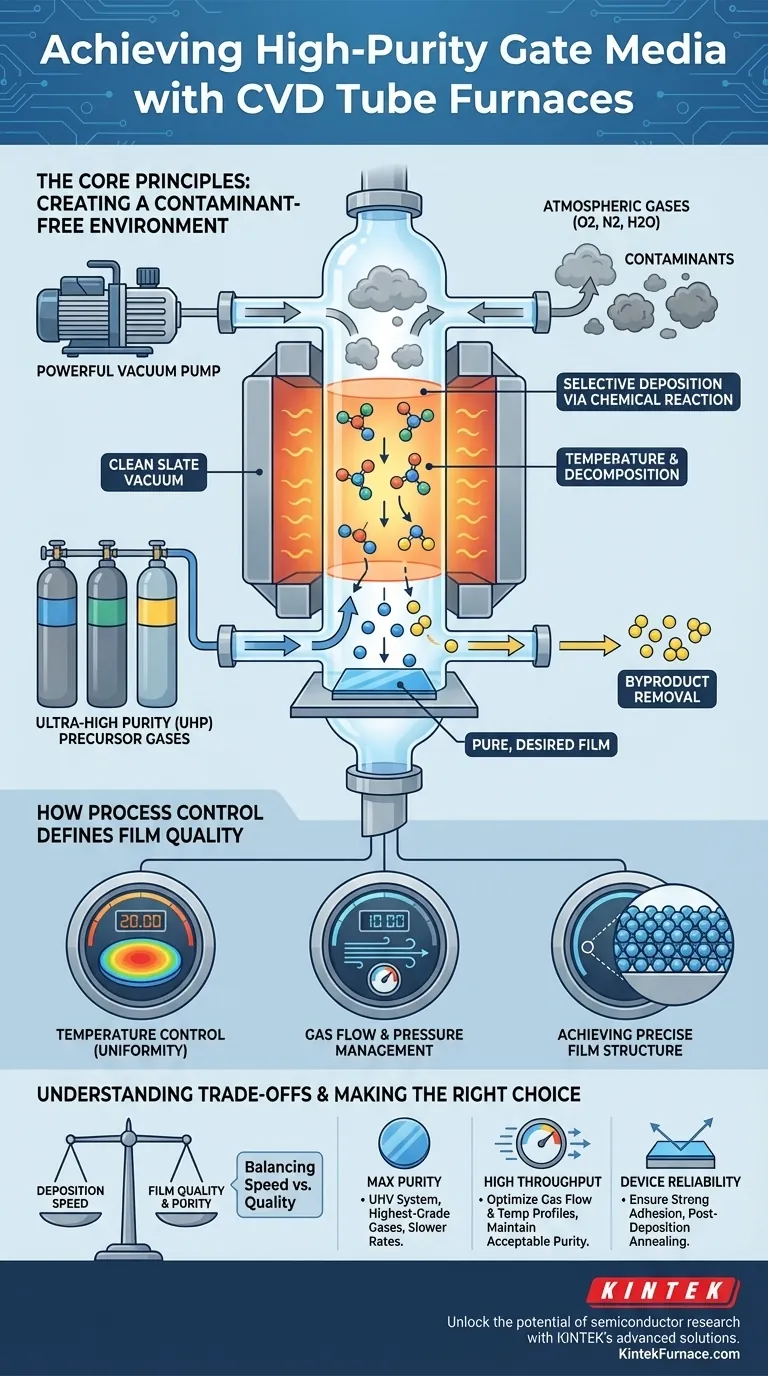

Die Kernprinzipien der CVD-Reinheit

Um zu verstehen, wie ein CVD-Ofen hochreine Gate-Medien erzeugt, müssen Sie zunächst die beiden Säulen erfassen, auf denen der Prozess beruht: die Schaffung einer perfekten Umgebung und die Initiierung einer perfekten Reaktion.

Schaffung einer kontaminationsfreien Umgebung

Der erste Schritt besteht darin, alles zu entfernen, was nicht hingehört. Die Ofenkammer wird versiegelt und auf ein Hochvakuum evakuiert, wodurch atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf entfernt werden.

Dieser Schritt ist entscheidend, da diese Umgebungsgase mit dem Substrat oder den Ausgangsmaterialien reagieren können, was zu unerwünschten Oxiden oder Nitriden führt, die die endgültige Schicht verunreinigen und die Geräteleistung beeinträchtigen. Das Vakuum schafft effektiv eine saubere Basis.

Die Rolle hochreiner Ausgangsgase (Precursoren)

Sobald die Kammer frei von Verunreinigungen ist, werden spezifische Reaktantengase, sogenannte Precursoren, eingeleitet. Die Reinheit dieser Gase ist von größter Bedeutung.

Wenn die Precursoren selbst Verunreinigungen enthalten, werden sich diese Verunreinigungen unweigerlich in die endgültige Schicht einlagern. Daher ist die Verwendung von Gasen der Güteklasse Ultrahochrein (UHP) für die Herstellung hochwertiger Gate-Dielektrika nicht verhandelbar.

Selektive Abscheidung durch chemische Reaktion

Im Inneren der beheizten Kammer liefert die hohe Temperatur die notwendige Energie, um die chemischen Bindungen innerhalb der Precursor-Gasmoleküle aufzubrechen. Dieser als Zersetzung oder Pyrolyse bekannte Prozess ist hochselektiv.

Die Temperatur wird sorgfältig kalibriert, um spezifische Bindungen gezielt anzugreifen und die gewünschten Atome (z. B. Silizium aus Silan) freizusetzen, während unerwünschte Nebenprodukte in gasförmigem Zustand verbleiben. Diese Nebenprodukte werden dann kontinuierlich vom Vakuumsystem aus der Kammer entfernt, sodass nur das reine, beabsichtigte Material auf der Substratoberfläche abgeschieden wird.

Wie Prozesskontrolle die Schichtqualität bestimmt

Die Erzielung von Reinheit hängt nicht nur von den richtigen Zutaten ab, sondern auch von der meisterhaften Kontrolle des gesamten Prozesses. Die hochentwickelten Steuerungssysteme des Ofens garantieren die Qualität und Reproduzierbarkeit der Schicht.

Temperatur als Reaktionsantrieb

Die Temperatur ist der primäre Hebel zur Steuerung der Reaktion. Sie muss hoch genug sein, um die Aktivierungsenergie für die gewünschte chemische Reaktion zu liefern, aber nicht so hoch, dass sie unerwünschte Nebenreaktionen oder Schäden am Substrat verursacht.

Darüber hinaus ist die Temperaturuniformität über das gesamte Substrat hinweg unerlässlich. Kalte Stellen können zu langsamerer Abscheidung und dünneren Schichten führen, während heiße Stellen Defekte verursachen und die Integrität des Gate-Mediums beeinträchtigen können.

Gasfluss- und Druckmanagement

Die Rate, mit der Precursor-Gase zugeführt werden, und der Gesamtdruck in der Kammer beeinflussen direkt die Eigenschaften der Schicht.

Höhere Durchflussraten können die Abscheidungsgeschwindigkeit erhöhen, müssen jedoch sorgfältig gesteuert werden, um eine gleichmäßige Konzentration der Reaktanten über den Wafer zu gewährleisten. Der Druck beeinflusst die mittlere freie Weglänge der Gasmoleküle, was wiederum die Konformität und Dichte der abgeschiedenen Schicht beeinflusst.

Erreichen einer präzisen Filmschichtstruktur

Durch die präzise Steuerung dieser Parameter – Temperatur, Druck und Gasfluss – können Ingenieure die genaue Dicke, chemische Zusammensetzung und Kristallstruktur der resultierenden Schicht bestimmen. Dieses Maß an Kontrolle gewährleistet eine gute Haftfestigkeit am Substrat, was die Stabilität und elektrische Zuverlässigkeit des endgültigen Bauteils verbessert.

Verständnis der Kompromisse und Fallstricke

Obwohl der CVD-Prozess sehr effektiv ist, ist er nicht ohne Herausforderungen. Das Verständnis dieser potenziellen Probleme ist der Schlüssel für eine erfolgreiche Implementierung.

Das ständige Risiko der Kontamination

Selbst bei Hochvakuumsystemen können mikroskopische Lecks oder das Outgassing von Materialien von den Kammerwänden Verunreinigungen einbringen. Sorgfältige Systemwartung und die Verwendung hochwertiger Komponenten sind entscheidend, um dieses Risiko zu mindern.

Die Herausforderung der Uniformität

Die Erzielung perfekter Temperatur- und Gasflussgleichmäßigkeit, insbesondere über große Substrate oder mehrere Wafer hinweg, ist eine erhebliche technische Herausforderung. Uneinheitlichkeiten führen zu Schwankungen der Schichtdicke und der elektrischen Eigenschaften über das gesamte Bauteil.

Abwägung zwischen Abscheidungsrate und Qualität

Es besteht oft ein direkter Kompromiss zwischen der Geschwindigkeit der Abscheidung und der Qualität der Schicht. Wenn der Prozess durch Erhöhung von Temperatur oder Gasfluss überstürzt wird, kann dies zur Einlagerung von Defekten oder zur Bildung einer weniger dichten, poröseren Schicht mit schlechteren dielektrischen Eigenschaften führen.

Die richtige Wahl für Ihr Ziel treffen

Die optimalen CVD-Prozessparameter hängen vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Schichtqualität liegt: Priorisieren Sie die Verwendung eines Ultrahochvakuum (UHV)-Systems, der hochwertigsten Precursor-Gase und langsamerer, kontrollierterer Abscheidungsraten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die Produktion liegt: Konzentrieren Sie sich auf die Optimierung der Gasflussschemata und Temperaturprofile, um eine gleichmäßige Abscheidung auf mehreren Wafern gleichzeitig zu erreichen, während Sie ein Gleichgewicht finden, das eine akzeptable Reinheit aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf Bauteilzuverlässigkeit und -stabilität liegt: Betonen Sie Prozesssteuerungen, die eine starke Schichthaftung gewährleisten, und ziehen Sie Nachabscheidungs-Glühprozesse in Betracht, um die Schichtdichte zu verbessern und innere Spannungen zu reduzieren.

Durch die Beherrschung dieser Prinzipien der Umweltkontrolle und chemischen Präzision verwandeln Sie den CVD-Prozess von einer Abscheidungstechnik in ein mächtiges Werkzeug zur Herstellung makelloser Halbleiterkomponenten.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Rolle bei der Erzielung hoher Reinheit |

|---|---|

| Vakuumumgebung | Entfernt atmosphärische Verunreinigungen wie Sauerstoff und Wasserdampf, um eine saubere Basis für Reaktionen zu schaffen |

| Hochreine Precursor-Gase | Verwendet ultrareine Gase, um die Einlagerung von Verunreinigungen in der Schicht zu verhindern |

| Temperaturkontrolle | Liefert Aktivierungsenergie für die selektive Zersetzung und gewährleistet eine gleichmäßige Abscheidung |

| Gasfluss- und Druckmanagement | Beeinflusst die Abscheidungsgleichmäßigkeit und Schichtdichte durch Kontrolle der Reaktantenkonzentration |

| Optimierung der Prozessparameter | Gleicht Abscheidungsrate, Reinheit und Gleichmäßigkeit für spezifische Ziele wie Qualität oder Durchsatz ab |

Schöpfen Sie das volle Potenzial Ihrer Halbleiterforschung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen aus. Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten bieten wir verschiedenen Laboren präzisionsgefertigte Produkte wie CVD/PECVD-Systeme, Röhrenöfen und mehr. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die Herstellung hochreiner Gate-Medien präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesskontrolle und Schichtqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten