Kurz gesagt, das Sintern in einem chemischen Gasphasenabscheidungs-(CVD)-Rohrofen ist ein entscheidender Hochtemperaturschritt, der abgeschiedene Kohlenstoffatome in einen hochqualitativen Graphenfilm umwandelt. Dieser Prozess nutzt thermische Energie, um die Atome in eine perfektere Kristallstruktur umzuordnen, Defekte zu beseitigen und die elektrischen Eigenschaften des Materials zu verbessern.

Die wahre Funktion des CVD-Ofens und des anschließenden Sinterns besteht darin, eine hochkontrollierte Umgebung zu schaffen – zunächst für die präzise Abscheidung von Kohlenstoff und zweitens für die thermische Verfeinerung, die den resultierenden Film zu einer nahezu perfekten atomaren Schicht „heilt“.

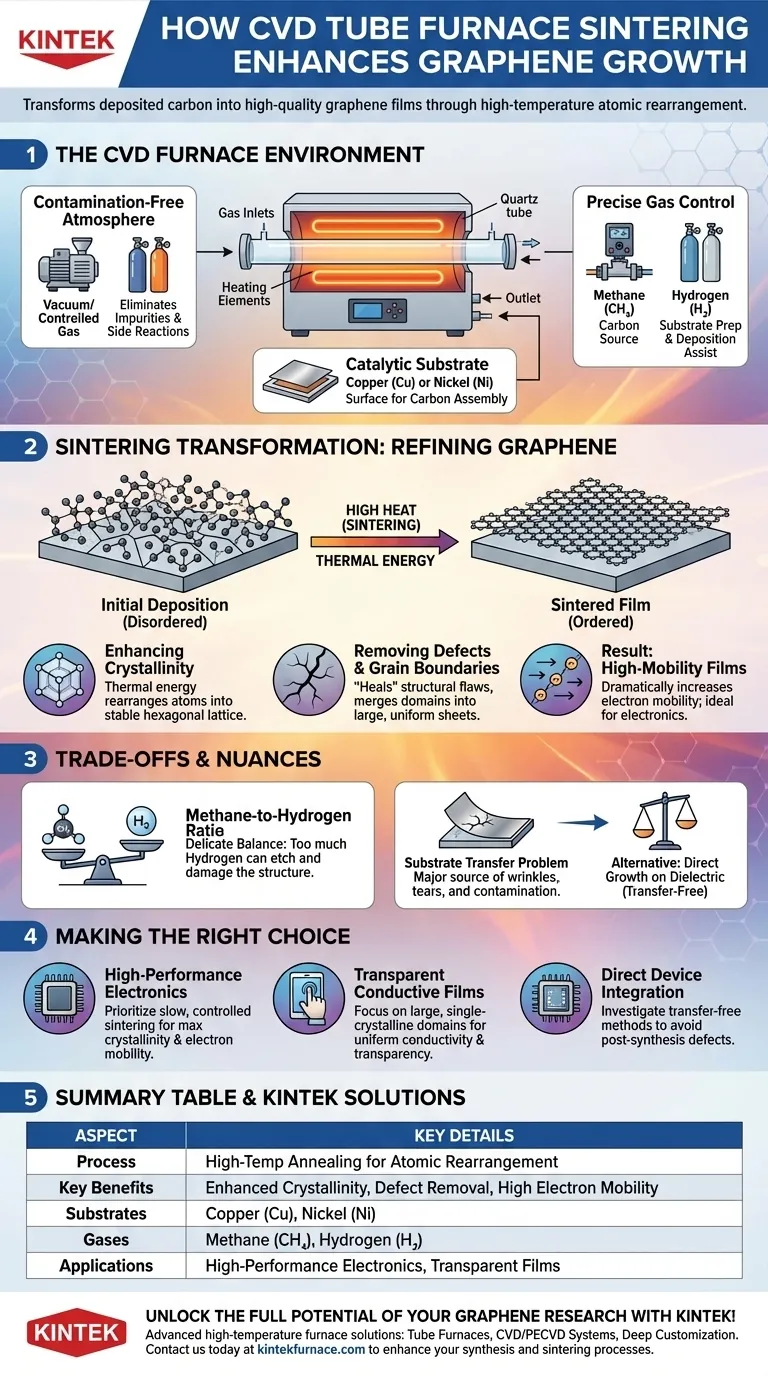

Die Rolle der CVD-Ofenumgebung

Um das Sintern zu verstehen, müssen Sie zunächst die Umgebung verstehen, die der CVD-Ofen schafft. Es ist ein System, das für extreme Präzision auf atomarer Ebene ausgelegt ist.

Eine kontaminationsfreie Atmosphäre

Der Prozess beginnt mit der Erzeugung eines Vakuums oder dem Befüllen des Ofenrohres mit einer spezifischen, kontrollierten Gasmischung. Dies eliminiert Verunreinigungen und verhindert unerwünschte Nebenreaktionen, die Fehler in das Graphengitter einbringen könnten.

Das katalytische Substrat

Das Graphenwachstum mittels CVD erfolgt typischerweise auf einem katalytischen Metallsubstrat, am häufigsten Kupfer (Cu) oder Nickel (Ni). Dieses Substrat dient als Oberfläche, auf der sich Kohlenstoffatome aus der Gasphase anlagern.

Präzise Gaskontrolle

Der Ofen ermöglicht eine präzise Kontrolle der Ausgangsgase. Methan (CH₄) wird üblicherweise als Kohlenstoffquelle verwendet, während Wasserstoff (H₂) zur Vorbereitung des Substrats und zur Unterstützung der gleichmäßigen Kohlenstoffabscheidung eingesetzt wird.

Wie das Sintern das Graphen transformiert

Sintern ist die Hochtemperatur-Glühphase, die auf die anfängliche Kohlenstoffabscheidung folgt. Hier wird das Material grundlegend veredelt.

Verbesserung der Kristallinität

Die hohe Hitze des Sinterprozesses liefert thermische Energie an die abgeschiedenen Kohlenstoffatome. Diese Energie ermöglicht es ihnen, sich aus einem ungeordneten Zustand in die stabile hexagonale Gitterstruktur zu bewegen und neu anzuordnen, die für Graphen charakteristisch ist, wodurch die Kristallinität erheblich verbessert wird.

Beseitigung von Defekten und Korngrenzen

Während des anfänglichen Wachstums können Unvollkommenheiten und Grenzen zwischen verschiedenen kristallinen Bereichen entstehen. Das Sintern hilft, diese strukturellen Defekte zu „heilen“ und kleinere Bereiche zu größeren, gleichmäßigeren Einkristallschichten zu verschmelzen.

Das Ergebnis: Filme mit hoher Mobilität

Das direkte Ergebnis verbesserter Kristallinität und weniger Defekte ist eine dramatische Zunahme der Elektronenmobilität. Elektronen können sich mit weitaus geringerer Streuung über die Graphenschicht bewegen, wodurch das Material ideal für Hochleistungselektronik und transparente leitfähige Elektroden ist.

Die Kompromisse und Nuancen verstehen

Die Herstellung von hochwertigem Graphen ist nicht automatisch. Sie erfordert die Navigation kritischer Prozessparameter und das Verständnis der inhärenten Herausforderungen.

Das Methan-Wasserstoff-Verhältnis

Das Gleichgewicht zwischen Methan und Wasserstoff ist heikel. Während Wasserstoff hilft, die Oberfläche für das Wachstum vorzubereiten, kann zu viel Wasserstoff als Ätzmittel wirken, die Graphenstruktur, die Sie zu erzeugen versuchen, korrodieren und beschädigen.

Das Substrattransferproblem

Für die meisten elektronischen Anwendungen muss das auf einer Metallfolie gewachsene Graphen auf ein dielektrisches Substrat übertragen werden. Dieser Transferprozess ist eine Hauptursache für Falten, Risse und Kontaminationen, die die während der Synthese gewonnene Qualität möglicherweise wieder zunichtemachen.

Transferfreie Alternativen

Um dieses Problem zu umgehen, werden Methoden wie die gasförmige katalysatorgestützte CVD entwickelt. Diese zielen darauf ab, hochwertiges Graphen direkt auf dielektrischen Substraten zu züchten, wodurch der schädliche Transferschritt vollständig entfällt.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter Ihres CVD- und Sinterprozesses hängen vollständig vom gewünschten Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Priorisieren Sie einen langsamen, kontrollierten Sinterprozess, um die Kristallinität zu maximieren und die höchstmögliche Elektronenmobilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf transparenten leitfähigen Filmen liegt: Konzentrieren Sie sich auf Bedingungen, die große, einkristalline Bereiche fördern, um eine gleichmäßige Leitfähigkeit und Transparenz über große Flächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der direkten Geräteintegration liegt: Untersuchen Sie transferfreie Wachstumsmethoden, um die Defekte und Kontaminationen zu vermeiden, die durch die Nachbearbeitung nach der Synthese entstehen.

Letztendlich ermöglicht die Beherrschung der Ofenumgebung eine direkte Kontrolle über die endgültige Qualität und die Eigenschaften Ihres Graphenfilms.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozess | Hochtemperaturglühen im CVD-Ofen zur atomaren Umordnung |

| Wichtige Vorteile | Verbesserte Kristallinität, Beseitigung von Defekten, erhöhte Elektronenmobilität |

| Gängige Substrate | Kupfer (Cu), Nickel (Ni) |

| Verwendete Gase | Methan (CH₄), Wasserstoff (H₂) |

| Anwendungen | Hochleistungselektronik, transparente leitfähige Filme |

Erschließen Sie das volle Potenzial Ihrer Graphenforschung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenproduktion bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Rohröfen, CVD-/PECVD-Systeme und mehr. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie sich auf hohe Elektronenmobilität, großflächige Filme oder direkte Geräteintegration konzentrieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Graphensynthese- und Sinterprozesse für überragende Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik