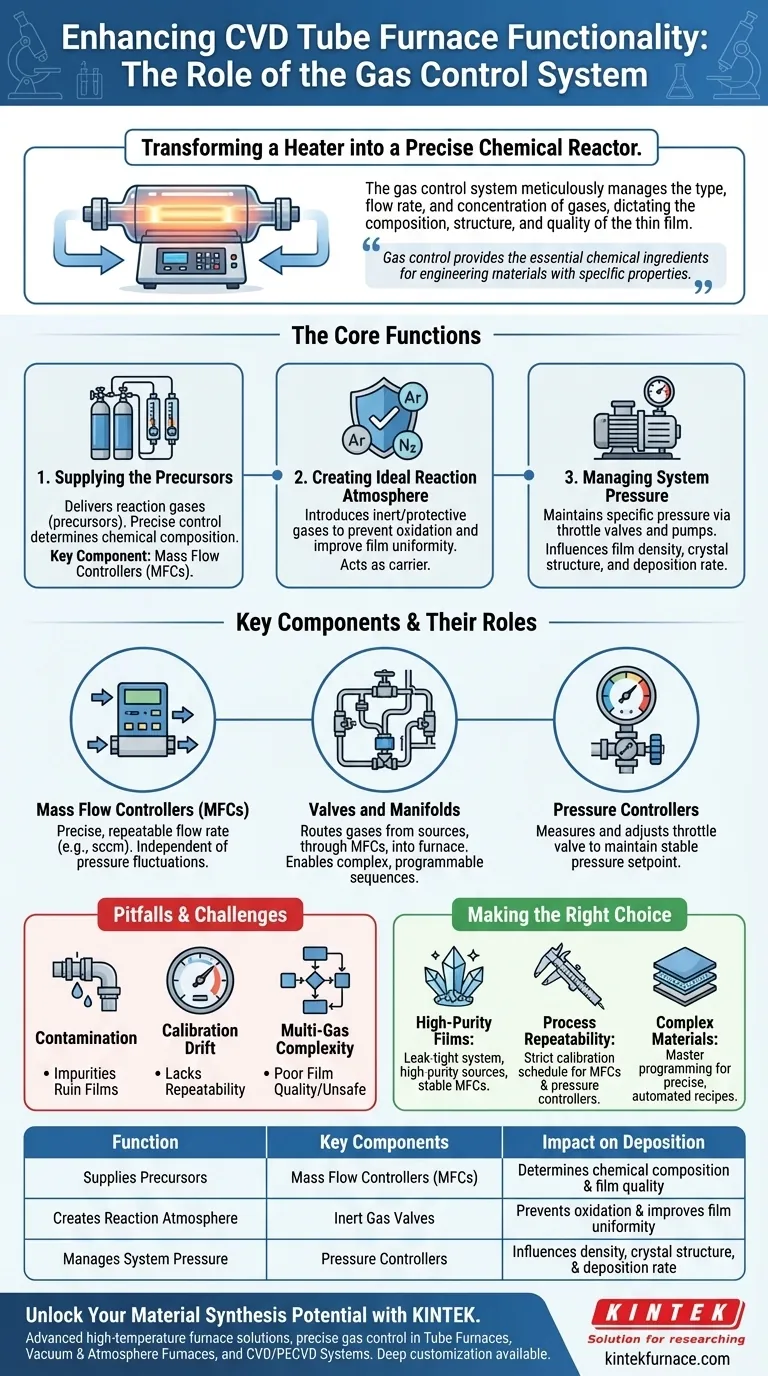

Das Gasregelungssystem ist eine entscheidende Komponente eines CVD-Rohrofens Der CVD-Rohrofen verbessert seine Funktionalität durch eine präzise Steuerung der Reaktionsbedingungen.Durch die Steuerung von Gasart, -konzentration und -durchflussmengen ermöglicht es die Abscheidung dünner Schichten mit maßgeschneiderten Zusammensetzungen und Strukturen.Das System führt auch Inert- oder Schutzgase ein, um optimale Reaktionsatmosphären aufrechtzuerhalten und Oxidation zu verhindern, was für die Herstellung hochwertiger Materialien unerlässlich ist.Darüber hinaus gewährleistet die Integration mit Temperaturkontrollsystemen stabile thermische Umgebungen, während die Wahl zwischen Heißwand- und Kaltwandkonfigurationen Flexibilität für verschiedene Anwendungen bietet.Diese Fähigkeiten machen das Gasregelungssystem unentbehrlich, um bei CVD-Prozessen gleichbleibende, leistungsstarke Ergebnisse zu erzielen.

Die wichtigsten Punkte erklärt:

-

Präzise Gassteuerung für die Dünnschichtabscheidung

-

Das System regelt die Art, die Konzentration und die Durchflussrate der Reaktionsgase und ermöglicht so die Herstellung von Dünnschichten mit spezifischen Eigenschaften.Zum Beispiel:

- Höhere Durchflussraten verbessern die Effizienz, da Nebenprodukte entfernt werden.

- Niedrigere Raten können die Reaktionszeit verlängern, aber die Ausbeute erhöhen.

- Die Gaszusammensetzung muss sorgfältig überwacht werden, um unerwünschte Nebenreaktionen oder Oxidation zu vermeiden.

-

Das System regelt die Art, die Konzentration und die Durchflussrate der Reaktionsgase und ermöglicht so die Herstellung von Dünnschichten mit spezifischen Eigenschaften.Zum Beispiel:

-

Atmosphärenmanagement

-

Inert- oder Schutzgase (z. B. Stickstoff, Argon) werden eingeführt, um:

- Die Oxidation von Substraten oder abgeschiedenen Materialien zu verhindern.

- Aufrechterhaltung einer stabilen Reaktionsumgebung, die für die Reproduzierbarkeit entscheidend ist.

-

Inert- oder Schutzgase (z. B. Stickstoff, Argon) werden eingeführt, um:

-

Integration mit Temperaturregelung

-

Das Gasregelungssystem arbeitet mit dem Temperaturregler des Ofens zusammen, der:

- Überwacht die Kammertemperatur mit Hilfe von Thermometern.

- Passt die Leistung der Heizelemente an, um die Sollwerte einzuhalten.

- Unterstützt programmierbare Heizzyklen (Hochfahren, Haltezeiten, Kühlen).

-

Das Gasregelungssystem arbeitet mit dem Temperaturregler des Ofens zusammen, der:

-

Flexibilität bei der Reaktorkonfiguration

-

Das System lässt sich sowohl an Heißwand- als auch an Kaltwand-CVD-Reaktoren anpassen:

- Heißwand-Reaktoren:Beheizung der gesamten Kammer, geeignet für gleichmäßige Beschichtungen.

- Kaltwandige Reaktoren:Erhitzen Sie nur das Substrat, um unerwünschte Wandablagerungen zu reduzieren und eine schnellere Abkühlung zu ermöglichen.

-

Das System lässt sich sowohl an Heißwand- als auch an Kaltwand-CVD-Reaktoren anpassen:

-

Vielseitigkeit der Materialien

-

Das Gassteuerungssystem ermöglicht die Abscheidung von:

- Amorphen Materialien:Verwendung in der flexiblen Elektronik und in optischen Beschichtungen.

- Polykristalline Materialien:Anwendung in Solarzellen und elektronischen Geräten.

-

Das Gassteuerungssystem ermöglicht die Abscheidung von:

-

Betriebssicherheit und Effizienz

- Merkmale wie Beschickungs-/Entleerungsvorrichtungen gewährleisten eine sichere Materialhandhabung.

- Ein geregelter Luftstrom sorgt für konstante Temperaturen und verbessert die Energieeffizienz und Prozessstabilität.

Durch die Berücksichtigung dieser Faktoren verbessert das Gasregelungssystem die Funktionalität eines CVD-Rohrofens erheblich und macht ihn zu einem Eckpfeiler der modernen Dünnschichtherstellung.Haben Sie schon einmal darüber nachgedacht, wie subtile Anpassungen des Gasflusses Ihren spezifischen Abscheidungsprozess optimieren könnten?

Zusammenfassende Tabelle:

| Merkmal | Nutzen |

|---|---|

| Präzise Gassteuerung | Maßgeschneiderte Zusammensetzung und Struktur der Dünnschicht durch geregelten Gasfluss und -typ. |

| Atmosphären-Management | Verhindert Oxidation mit Inertgasen (z. B. Stickstoff, Argon). |

| Temperatur-Integration | Gewährleistet stabile thermische Bedingungen für reproduzierbare Ergebnisse. |

| Flexibilität des Reaktors | Unterstützt Heißwand- (gleichmäßige Beschichtungen) und Kaltwandaufbauten (schnellere Abkühlung). |

| Vielseitigkeit der Materialien | Ermöglicht die Abscheidung von amorphen (flexible Elektronik) und polykristallinen (Solarzellen) Materialien. |

| Sicherheit und Effizienz | Merkmale wie Vakuumventile und Luftstromregelung verbessern die Prozessstabilität. |

Verbessern Sie Ihre CVD-Prozesse mit den fortschrittlichen Lösungen von KINTEK

Dank außergewöhnlicher Forschung und Entwicklung und eigener Fertigung bietet KINTEK Labors präzisionsgefertigte CVD-Röhrenöfen und Gassteuerungssysteme.Unsere Lösungen, einschließlich

RF-PECVD-Anlagen

und

MPCVD-Diamantreaktoren

sind für die Hochleistungs-Dünnschichtabscheidung konzipiert.Ganz gleich, ob Sie kundenspezifische Konfigurationen oder branchenführende Zuverlässigkeit benötigen, unser Team sorgt dafür, dass Ihre Experimente genau den Anforderungen entsprechen.

Kontaktieren Sie uns noch heute

um zu besprechen, wie wir Ihre Abscheidungsprozesse optimieren können!

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die Prozessüberwachung in Echtzeit

Rüsten Sie Ihr System mit langlebigen Vakuumventilen aus Edelstahl auf

Entdecken Sie MPCVD-Reaktoren für die Synthese von Diamantschichten

Verbessern Sie die Heizeffizienz mit MoSi2-Elementen

Erfahren Sie mehr über RF-PECVD-Systeme für moderne Beschichtungen

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik