Ein gängiger und hochwirksamer Untertyp eines Chemischen Gasphasenabscheidungs-Ofens (CVD) ist der CVD-Rohrofen. Dieses System funktioniert, indem es eine hochkontrollierte, Hochtemperaturumgebung innerhalb einer zylindrischen Kammer schafft. Präkursorgase werden in dieses Rohr eingeführt, wo sie auf einem beheizten Substrat reagieren und sich zersetzen, wodurch ein fester, hochreiner Dünnfilm auf dessen Oberfläche abgeschieden wird. Das Design des Rohres ist entscheidend für eine gleichmäßig verteilte Wärme- und Gasströmung, was grundlegend für das Erreichen einer gleichmäßigen Beschichtung ist.

Obwohl der Rohrofen eine gängige physikalische Konfiguration ist, liegt die wahre Stärke der Chemischen Gasphasenabscheidung (CVD) in ihrem grundlegenden Prozess: der Verwendung kontrollierter chemischer Reaktionen in der Gasphase, um hochreine, gleichmäßige Dünnschichten fast Atom für Atom aufzubauen.

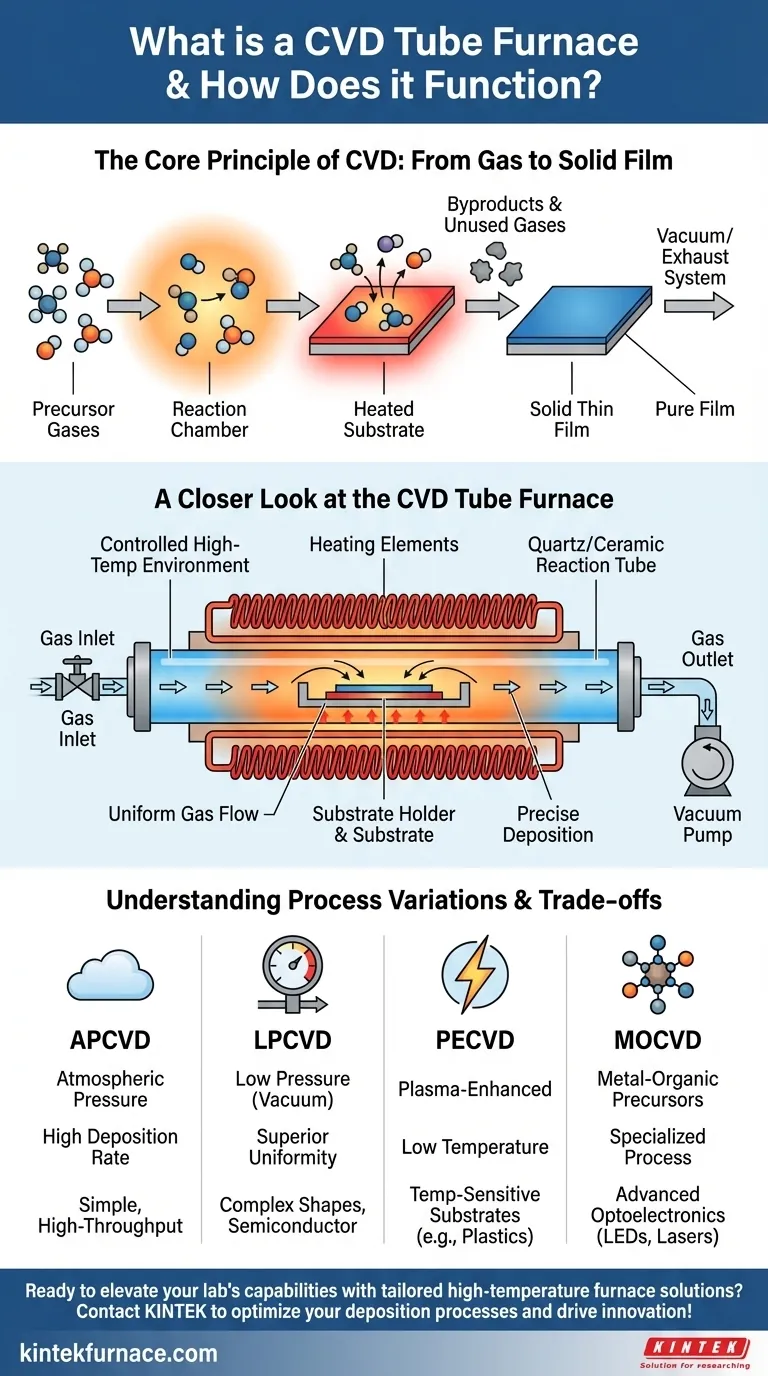

Das Kernprinzip der Chemischen Gasphasenabscheidung (CVD)

Um einen CVD-Ofen zu verstehen, müssen Sie zunächst den Kernprozess verstehen, für den er konzipiert ist. Es ist eine Methode zum Aufbau eines festen Materials aus einem chemischen Gas.

Vom Gas zum Festfilm

Der Prozess beginnt mit der Einführung spezifischer Präkursorgase in eine Reaktionskammer. Diese Gase enthalten die chemischen Elemente, die den endgültigen Film bilden werden. Die Kammer wird auf eine präzise, hohe Temperatur erhitzt, die die für die Auslösung einer chemischen Reaktion benötigte Energie liefert.

Die Rolle des Substrats

Die Reaktion ist so konzipiert, dass sie auf der Oberfläche eines Zielobjekts, bekannt als Substrat, stattfindet. Wenn die Präkursorgase in der Nähe des beheizten Substrats reagieren oder sich zersetzen, lagert sich das gewünschte Material auf dessen Oberfläche ab und bildet allmählich einen festen, dünnen Film.

Abführen von Nebenprodukten

Nicht verbrauchte Gase und chemische Nebenprodukte der Reaktion werden kontinuierlich über ein Abgas- oder Vakuumsystem aus der Kammer entfernt. Dies stellt sicher, dass der abgeschiedene Film rein und frei von Verunreinigungen bleibt.

Ein genauerer Blick auf den CVD-Rohrofen

Der Rohrofen ist aufgrund seiner Einfachheit und Effektivität eine beliebte physikalische Konfiguration zur Durchführung des CVD-Prozesses.

Das Design der Kammer

Wie der Name schon sagt, ist das zentrale Merkmal ein zylindrisches Reaktionsrohr, typischerweise aus Quarz oder Keramik. Diese Form ist von Natur aus effektiv bei der Förderung einer gleichmäßigen Gasströmung und der Bereitstellung einer gleichmäßig verteilten Wärme von externen Heizelementen.

Wichtige funktionelle Komponenten

Ein CVD-System besteht aus mehreren kritischen Teilen, die zusammenwirken:

- Reaktionsquelle & Transport: Rohmaterialien werden erhitzt oder verdampft und präzise als Präkursorgase in die Kammer transportiert.

- Reaktionskammer: Das Rohr selbst bietet die umschlossene, kontrollierte Umgebung für die Abscheidung.

- Substrat: Dies ist das zu beschichtende Material, das in der Kammer auf einer bestimmten Temperatur gehalten wird.

Warum diese Konfiguration üblich ist

Das geschlossene Rohrdesign ist hervorragend geeignet, um die Reaktion zu isolieren. Dies minimiert Kontaminationen und ermöglicht eine außergewöhnlich präzise Kontrolle über Temperatur, Druck und Gaszusammensetzung – alles entscheidende Faktoren für die Erzeugung von Filmen mit überragender Qualität und Gleichmäßigkeit.

Verständnis der Prozessvarianten und Kompromisse

Der "Rohrofen" beschreibt den physikalischen Aufbau, aber der darin ablaufende Prozess kann erheblich variieren. Die Wahl des Prozesses wird durch das Material bestimmt, das Sie abscheiden möchten, und das Substrat, das Sie verwenden.

Druck als kritische Variable

Atmosphärischer Druck CVD (APCVD) arbeitet bei normalem atmosphärischem Druck, was es zu einem relativ einfachen Prozess mit hoher Abscheidungsrate macht.

Niederdruck-CVD (LPCVD) hingegen verwendet ein Vakuum, um den Kammerdruck zu reduzieren. Dies verbessert die Gleichmäßigkeit des Films, insbesondere auf komplexen, dreidimensionalen Substraten, da es den Gasen ermöglicht, gleichmäßiger zu diffundieren.

Der Plasma-Vorteil (PECVD)

Plasma-Enhanced CVD (PECVD) verwendet ein elektrisches Feld, um Plasma innerhalb der Kammer zu erzeugen. Das Plasma energetisiert die Präkursorgase, wodurch die chemische Reaktion bei viel niedrigeren Temperaturen als bei der traditionellen CVD ablaufen kann. Dies ist wesentlich für die Abscheidung von Filmen auf Substraten, die hohen Temperaturen nicht standhalten können, wie Kunststoffe oder bestimmte elektronische Komponenten.

Die Bedeutung der Präkursorauswahl (MOCVD)

Metallorganische CVD (MOCVD) ist ein spezialisierter Prozess, der sich durch die Verwendung metallorganischer Verbindungen als Präkursoren auszeichnet. Diese Technik ist der Eckpfeiler der modernen Optoelektronikindustrie und wird zur Herstellung komplexer Verbindungshalbleiterfilme verwendet, die für Hochleistungs-LEDs und Laser erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die beste CVD-Methode hängt vollständig von den gewünschten Filmeigenschaften, Substratbeschränkungen und Produktionsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hohen Abscheidungsraten und Einfachheit liegt: APCVD ist oft der einfachste Ansatz für weniger anspruchsvolle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf überragender Gleichmäßigkeit und der Beschichtung komplexer Formen liegt: LPCVD bietet eine unübertroffene Filmqualität und Konformität, was es zu einem Standard in der Halbleiterfertigung macht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die einzig praktikable Option, die hochwertige Filme ohne hitzebedingte Schäden ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Optoelektronik liegt: MOCVD ist der Industriestandard für die Abscheidung der erforderlichen spezifischen Verbindungshalbleiter.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die präzise Abscheidungsstrategie zu wählen, die Ihren Material- und Anwendungszielen entspricht.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| APCVD | Atmosphärischer Druck, hohe Abscheidungsrate | Einfache Anwendungen mit hohem Durchsatz |

| LPCVD | Niederdruck, überlegene Gleichmäßigkeit | Komplexe Formen, Halbleiterfertigung |

| PECVD | Niedrige Temperatur mit Plasma | Temperaturempfindliche Substrate (z. B. Kunststoffe) |

| MOCVD | Metallorganische Präkursoren | Fortschrittliche Optoelektronik (z. B. LEDs, Laser) |

Bereit, die Möglichkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche CVD-Rohröfen, Muffel-, Rohr- und Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und hochreine, gleichmäßige Dünnfilme für Anwendungen in der Halbleiter-, Optoelektronik und darüber hinaus liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsprozesse optimieren und Innovationen in Ihrer Forschung oder Produktion vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten