Im Kern tragen Vakuumrohröfen auf zwei Hauptweisen zu Umweltzielen bei: indem sie sauberere Hochtemperaturprozesse für die Abfallbehandlung und fortschrittliche Materialien ermöglichen und indem sie mit außergewöhnlicher Energieeffizienz arbeiten. Sie sind entscheidend für die Entwicklung erneuerbarer Energietechnologien und die Minimierung industrieller Umweltverschmutzung durch ihr in sich geschlossenes, emissionsarmes Design.

Der primäre Umweltvorteil eines Vakuumbrennofens ist nicht ein einzelnes Merkmal, sondern sein grundlegendes Design. Durch die Schaffung einer kontrollierten, emissionsfreien Umgebung verwandelt er Hochtemperaturprozesse von einer Quelle der Umweltverschmutzung in ein Werkzeug zur Schaffung nachhaltiger Lösungen.

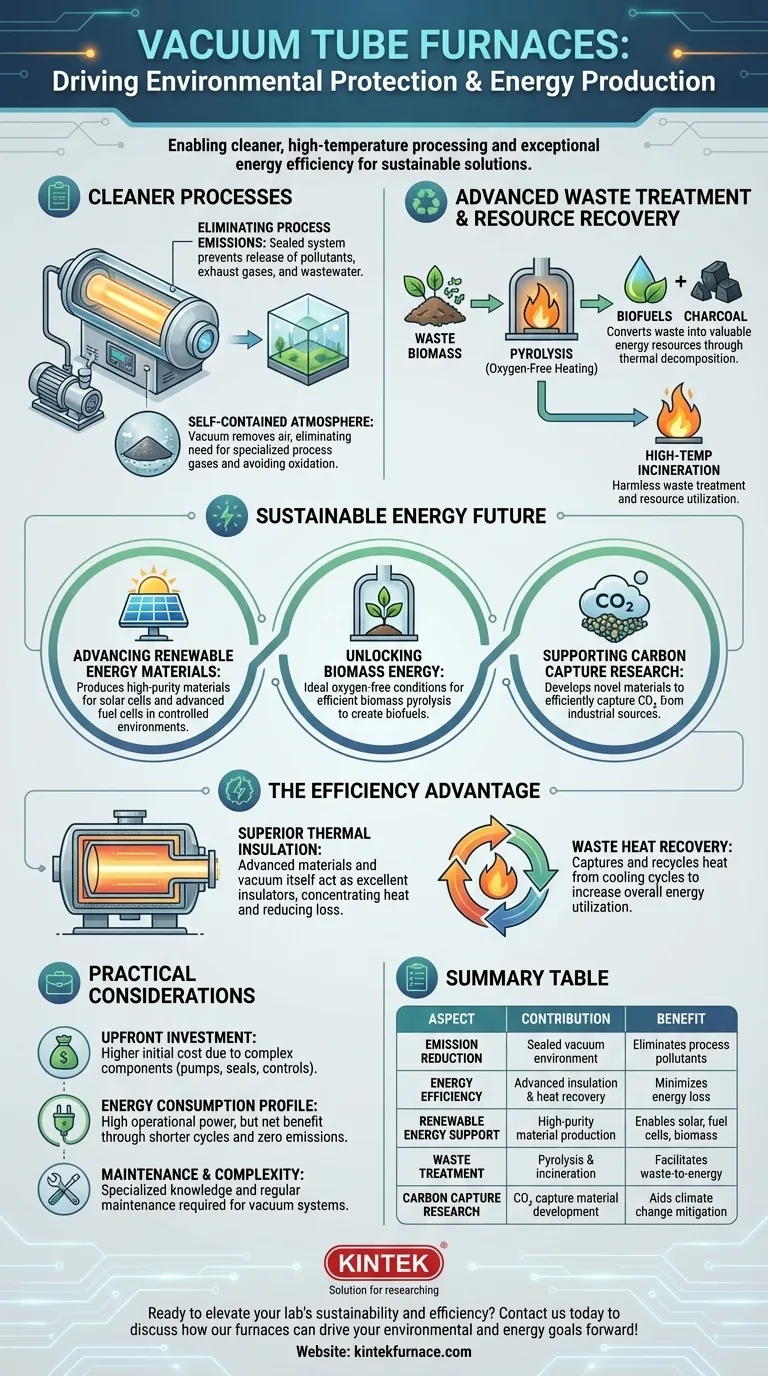

Wie Vakuumbrennöfen sauberere Prozesse ermöglichen

Der Hauptzweck eines Vakuumbrennofens besteht darin, Materialien in einer Umgebung unterhalb des atmosphärischen Drucks zu erhitzen. Diese Kernfunktion hat tiefgreifende ökologische Vorteile und führt die Hochtemperaturindustrie hin zu einem saubereren Modell.

Eliminierung von Prozess-Emissionen

Herkömmliche Öfen setzen oft Abgase, Abwasser und andere Rückstände frei. Ein Vakuumbrennofen ist konstruktiv ein geschlossenes System.

Diese geschlossene Umgebung verhindert inhärent die Freisetzung von Schadstoffen. Da die Verarbeitung im Vakuum stattfindet, müssen keine Abgase behandelt oder Abwässer entsorgt werden, was direkt Umweltstandards erfüllt und die Kosten für die Sekundärbehandlung senkt.

Eine in sich geschlossene Atmosphäre

Viele industrielle Heizprozesse erfordern eine spezifische Atmosphäre, um zu verhindern, dass das Material mit der Luft reagiert, was Oxidation und Kontamination verursacht.

Ein Vakuumbrennofen löst dieses Problem elegant, indem er die Luft vollständig entfernt. Das Vakuum selbst dient als perfekte, nicht reaktive Atmosphäre und eliminiert die Notwendigkeit, spezielle Prozessgase zu beschaffen, zu verwalten und zu entsorgen.

Fortschrittliche Abfallbehandlung

Vakuumbrennöfen sind wichtige Werkzeuge für Hochtemperatur-Abfallbeseitigungsverfahren wie Pyrolyse und Verbrennung.

Die Pyrolyse, die thermische Zersetzung von Materialien bei hohen Temperaturen in Abwesenheit von Sauerstoff, kann Biomasseabfälle in wertvolle Biokraftstoffe umwandeln. Dieser Prozess ermöglicht eine harmlose Behandlung von Abfällen und gleichzeitig die Nutzung von Ressourcen.

Eine nachhaltige Energiezukunft vorantreiben

Über die Bereinigung bestehender Prozesse hinaus sind Vakuumbrennöfen unverzichtbar für die Forschung und Produktion von Energietechnologien der nächsten Generation.

Förderung von Materialien für erneuerbare Energien

Die Herstellung hochreiner Materialien für Solarzellen und die Vorbereitung von Komponenten für fortschrittliche Brennstoffzellen erfordern extrem saubere, kontrollierte Hochtemperaturbedingungen.

Vakuumbrennöfen bieten genau diese Bedingungen und verhindern Verunreinigungen, die ansonsten die Leistung und Effizienz dieser Systeme für erneuerbare Energien beeinträchtigen würden.

Erschließung der Biomasseenergie

Die Biomassepyrolyse ist ein Schlüsselprozess zur Erzeugung erneuerbarer Energien. Sie erfordert das Erhitzen von organischem Material (wie landwirtschaftliche Abfälle) ohne Sauerstoff, um Biokraftstoffe und Holzkohle zu erzeugen.

Die sauerstofffreie Umgebung eines Vakuumbrennofens ist ideal für diese Anwendung und macht ihn zu einer Eckpfeilertechnologie im Bereich der Abfall-zu-Energie-Umwandlung.

Unterstützung der Forschung zur CO₂-Abscheidung

Die Entwicklung von Materialien und Technologien zur Kohlenstoffabscheidung und -speicherung (CCS) ist eine kritische Grenze in der Klimawissenschaft.

Forscher setzen Vakuumbrennöfen ein, um neuartige Materialien zu testen und herzustellen, die CO₂ effizient aus industriellen Quellen abscheiden können, was direkt zu den Bemühungen zur Minderung des Klimawandels beiträgt.

Den Effizienzvorteil verstehen

Obwohl sie energieintensive Arbeit leisten, sind Vakuumbrennöfen auf maximale thermische Effizienz ausgelegt, um Verluste zu minimieren.

Überlegene Wärmedämmung

Diese Öfen verwenden fortschrittliche Isoliermaterialien und verfügen oft über ein wassergekühlten „Kaltwand“-Design. Dies konzentriert die Wärme direkt auf das bearbeitete Material und verhindert, dass sie in die Umgebung entweicht.

Das Vakuum selbst wirkt ebenfalls als ausgezeichneter Isolator, wodurch der Wärmeverlust und der Gesamtenergieverbrauch weiter reduziert werden.

Rückgewinnung von Abwärme

Um ihren Energie-Fußabdruck weiter zu verbessern, verfügen einige fortschrittliche Vakuumbrennofenmodelle über Abwärmerückgewinnungssysteme.

Diese Technologie erfasst Wärme, die sonst während des Abkühlzyklus verloren gehen würde, und recycelt sie, wodurch die gesamte Energienutzungsrate der Anlage erheblich gesteigert wird.

Anerkennung der praktischen Aspekte

Obwohl diese Technologie äußerst vorteilhaft ist, bringt sie eigene Kompromisse mit sich, die für jede technische Bewertung wichtig sind.

Die Anfangsinvestition

Vakuumbrennöfen sind komplexe, präzisionsgefertigte Systeme. Ihre anfänglichen Anschaffungskosten sind aufgrund der Notwendigkeit von Vakuumpumpen, robusten Dichtungen und hochentwickelten Steuerungen typischerweise höher als bei einfacheren atmosphärischen Öfen.

Energieverbrauchsprofil

Obwohl sie sehr effizient sind, handelt es sich immer noch um Hochtemperaturgeräte, die im Betrieb erhebliche elektrische Leistung verbrauchen. Der Netto-Umweltvorteil ergibt sich aus kürzeren Zykluszeiten, höherer Produktqualität mit weniger Ausschuss und null Prozess-Emissionen, nicht aus minimalem Energieverbrauch.

Wartung und Komplexität

Die Komponenten, die das Vakuum erzeugen – Pumpen, Dichtungen und Messgeräte – erfordern spezialisiertes Wissen und regelmäßige Wartung, um optimale Leistung und Langlebigkeit zu gewährleisten. Dies stellt ein anderes operatives Fähigkeitsprofil dar als bei herkömmlichen Öfen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumbrennofen sollte mit Ihren spezifischen technischen und ökologischen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Abfall-zu-Energie oder Ressourcengewinnung liegt: Die Pyrolyse- und Hochtemperaturverbrennungskapazitäten in einer kontrollierten, emissionsfreien Umgebung sind Ihre wertvollsten Güter.

- Wenn Ihr Hauptaugenmerk auf F&E für Energie der nächsten Generation liegt: Ein Vakuumbrennofen ist ein wesentliches, nicht verhandelbares Werkzeug für die Entwicklung hochreiner Materialien für Brennstoffzellen, Solarzellen und Kohlenstoffabscheidung.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Prozesseffizienz und Produktqualität liegt: Die Energieeinsparungen und die Verhinderung von Umweltverschmutzung sind signifikante Nebenvorteile bei der Erreichung der reinen, kontaminationsfreien Verarbeitungsumgebung, die nur ein Vakuum bieten kann.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Investition in Prozessqualität, betriebliche Effizienz und Umweltverantwortung.

Zusammenfassungstabelle:

| Aspekt | Beitrag |

|---|---|

| Emissionsreduzierung | Die geschlossene Vakuumumgebung eliminiert Prozess-Emissionen und Abgase und reduziert so die Umweltbelastung. |

| Energieeffizienz | Fortschrittliche Isolierung und Abwärmerückgewinnungssysteme minimieren Energieverlust und Verbrauch. |

| Unterstützung für erneuerbare Energien | Ermöglicht die Herstellung hochreiner Materialien für Solarzellen, Brennstoffzellen und Biomassepyrolyse. |

| Abfallbehandlung | Erleichtert die Pyrolyse zur Umwandlung von Abfall in Biokraftstoffe und fördert die Ressourcengewinnung. |

| Forschung zur CO₂-Abscheidung | Unterstützt die Entwicklung von Materialien zur CO₂-Abscheidung und trägt so zu den Bemühungen zur Eindämmung des Klimawandels bei. |

Bereit, die Nachhaltigkeit und Effizienz Ihres Labors zu steigern? Durch Nutzung hervorragender F&E- und Inhouse-Fertigung beliefert KINTEK diverse Laboratorien mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Ihr Schwerpunkt auf Abfall-zu-Energie, F&E für erneuerbare Energien oder der Maximierung der Prozessqualität liegt, wir liefern maßgeschneiderte Lösungen, die Emissionen reduzieren und die Leistung verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Umwelt- und Energiezielen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision