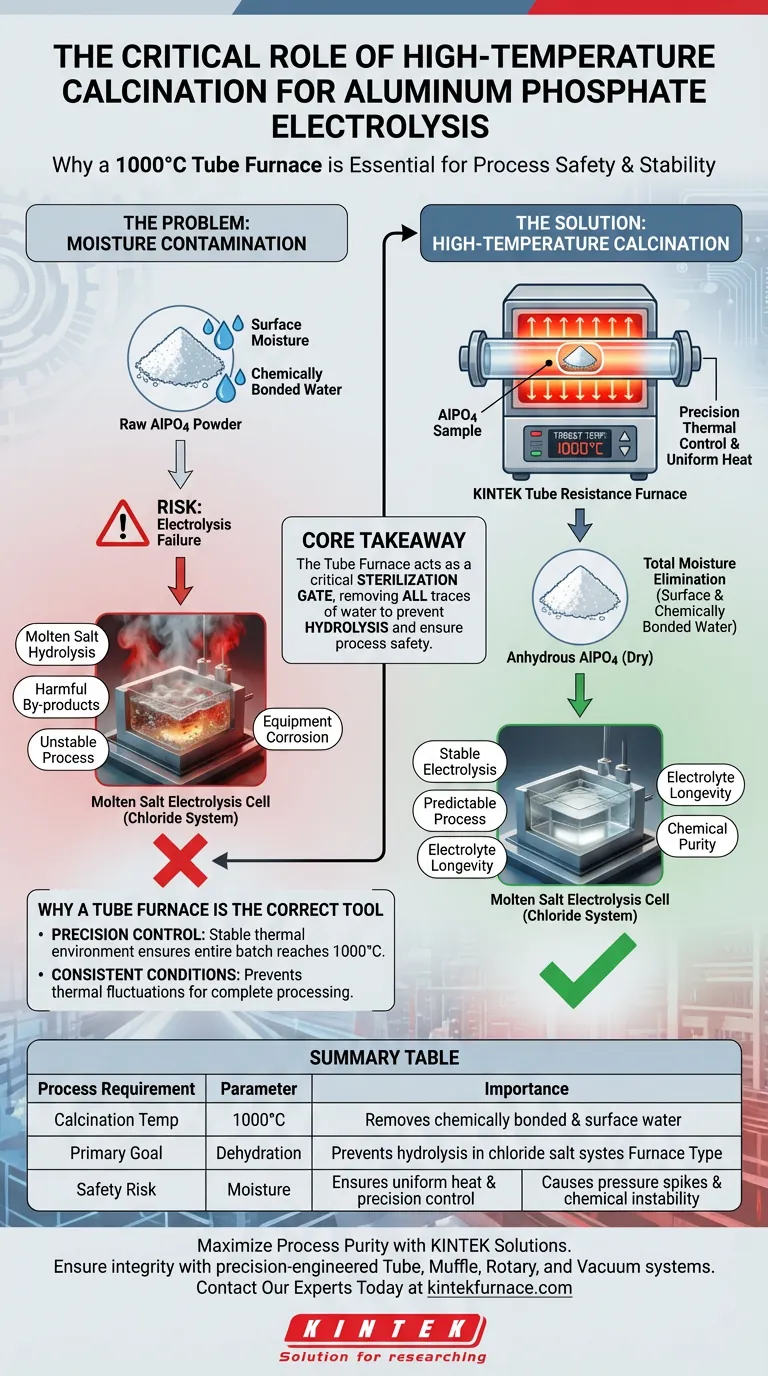

Die Hauptfunktion des Hochtemperatur-Rohrofens in diesem Zusammenhang ist die vollständige Feuchtigkeitsentfernung zur Gewährleistung der Prozesssicherheit. Insbesondere wird der Ofen zur Kalzinierung von Aluminiumphosphat (AlPO4) bei 1000 °C verwendet, einer Temperatur, die entscheidend ist, um nicht nur Oberflächenfeuchtigkeit, sondern auch chemisch gebundenes Wasser zu entfernen. Dieser Schritt ist eine zwingende Voraussetzung, um eine katastrophale chemische Instabilität in der nachfolgenden Elektrolysephase zu verhindern.

Kernbotschaft Der Erfolg der Salzschmelzenelektrolyse hängt vollständig von der Reinheit des Vorläufermaterials ab. Der Rohrofen fungiert als kritische Sterilisationsschleuse, die alle Wasserspuren entfernt, um die Hydrolyse von Chlorsalzen zu verhindern, die andernfalls schädliche Nebenprodukte erzeugen und das Elektrolysesystem destabilisieren würden.

Die entscheidende Rolle der Feuchtigkeitsentfernung

Ziel: Zwei Arten von Wasser

Herkömmliche Trocknungsverfahren sind für die Vorbereitung von Aluminiumphosphat für diesen Prozess nicht ausreichend. Einfaches Erhitzen entfernt physikalisch adsorbiertes Wasser (Oberflächenfeuchtigkeit).

Sie müssen jedoch einen Hochtemperatur-Ofen verwenden, um 1000 °C zu erreichen, um die stärkeren Bindungen von chemisch gebundenem Wasser zu brechen. Ohne diese extreme Hitze bleibt Wasser in der Molekülstruktur des AlPO4 eingeschlossen.

Verhinderung der Hydrolyse von Salzschmelzen

Die Elektrolyse von AlPO4 findet in einem Chlorsalssystem statt. Diese Systeme sind chemisch intolerant gegenüber Wasser.

Wenn Feuchtigkeit in das geschmolzene Bad gelangt, löst dies eine Hydrolyse aus. Diese Reaktion zersetzt das Salz und erzeugt schädliche Nebenprodukte, die den Elektrolyten verunreinigen und die Elektrochemie der Zelle verändern.

Gewährleistung der Prozessstabilität

Stabilität ist das oberste Ziel des Vor-Kalzinierungsschritts. Durch die Gewährleistung, dass das Eingangsmaterial vollständig wasserfrei ist, eliminieren Sie Variablen, die zu einer unregelmäßigen Reaktionskinetik führen.

Dies ermöglicht einen vorhersehbaren Elektrolyseprozess und die Aufrechterhaltung der präzisen Bedingungen, die für die Materialtrennung oder -abscheidung erforderlich sind.

Warum ein Rohrofen das richtige Werkzeug ist

Präzise Temperaturregelung

Obwohl das Hauptziel die Dehydratisierung ist, spielt die Qualität der Wärmequelle eine Rolle. Ein präziser Rohrwiderstandsofen bietet eine hochgradig stabile thermische Umgebung.

Diese Stabilität gewährleistet, dass die gesamte Charge AlPO4 gleichmäßig die Zieltemperatur von 1000 °C erreicht, sodass keine Bereiche mit unkalziniertem Material zurückbleiben.

Aufrechterhaltung konsistenter Bedingungen

Zusätzliche Daten aus ähnlichen elektrochemischen Experimenten bestätigen, dass Rohröfen für die Aufrechterhaltung konstanter Temperaturen unerlässlich sind (z. B. 950 °C bis 1323 K in anderen Systemen).

Diese Präzision verhindert thermische Schwankungen, die zu unvollständiger Verarbeitung oder Phasenänderungen führen könnten, die sich negativ auf die Auflösung von Oxiden in der Salzschmelze auswirken.

Abwägungen verstehen

Das Risiko einer Unterkalzinierung

Der Versuch, Energie zu sparen, indem die Kalzinierungstemperatur unter 1000 °C gesenkt wird, ist ein häufiger Fehler.

Wenn die Temperatur unzureichend ist, bleibt chemisch gebundenes Wasser erhalten. Wenn dieses "feuchte" Material auf die Salzschmelze trifft, setzt es sofort Wasserdampf frei, was zu gefährlichen Druckspitzen und chemischer Zersetzung des Bades führt.

Energie vs. Reinheit

Hochtemperaturkalzinierung ist energieintensiv. Diese Energiekosten sind jedoch ein notwendiger Kompromiss für chemische Reinheit.

Ein Sparzwang bei diesem Vorbehandlungsschritt führt unweigerlich zu höheren Kosten nachgelagert aufgrund ruinierter Elektrolyte, korrodierter Geräte durch Hydrolyse-Nebenprodukte und fehlgeschlagener Elektrolyseläufe.

Die richtige Wahl für Ihr Ziel treffen

Um die Effizienz Ihrer Aluminiumphosphat-Elektrolyse zu maximieren, wenden Sie die folgenden Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Stellen Sie sicher, dass Ihr Kalzinierungsprotokoll das Material streng bei 1000 °C hält, um die vollständige Entfernung von chemisch gebundenem Wasser zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Elektrolyten liegt: Priorisieren Sie die Verwendung eines präzisen Rohrofens, um feuchtigkeitsinduzierte Hydrolyse zu verhindern, die die teure Chlorsalzmischung abbaut.

Letztendlich ist der Rohrofen nicht nur ein Heizgerät; er ist ein Reinigungswerkzeug, das die chemische Integrität Ihres gesamten Elektrolysesystems schützt.

Zusammenfassungstabelle:

| Prozessanforderung | Parameter | Wichtigkeit |

|---|---|---|

| Kalzinierungstemp. | 1000°C | Entfernt chemisch gebundenes & Oberflächenwasser |

| Hauptziel | Dehydratisierung | Verhindert Hydrolyse in Chlorsalssystemen |

| Ofentyp | Rohrwiderstand | Gewährleistet gleichmäßige Wärme & präzise Kontrolle |

| Sicherheitsrisiko | Feuchtigkeit | Verursacht Druckspitzen & chemische Instabilität |

Maximieren Sie die Prozessreinheit mit KINTEK-Lösungen

Gewährleisten Sie die Integrität Ihrer Elektrolyse mit präzisionsgefertigten thermischen Geräten. KINTEK bietet branchenführende Rohr-, Muffel-, Dreh- und Vakuumsysteme, die für die anspruchsvollen Anforderungen der Hochtemperaturkalzinierung entwickelt wurden.

Unsere erfahrenen F&E- und Fertigungsteams bieten kundenspezifische Laböfen, die auf Ihre spezifischen Materialanforderungen zugeschnitten sind – und helfen Ihnen, chemische Instabilität zu beseitigen und Ihre Geräte vor Hydrolyseschäden zu schützen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren?

Kontaktieren Sie noch heute unsere Experten

Visuelle Anleitung

Referenzen

- Yuxiang Zhong, Xiao Yang. Extracting White Phosphorus from AlPO<sub>4</sub> through Molten Salt Processing. DOI: 10.5796/electrochemistry.24-69001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Synthese von SPC-Fe? Master-Produktion von Graphitkohlenstoff

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Synthese von Ti3AlC2? Reine MAX-Phasen-Vorläuferpulver herstellen

- Warum ist der Wärmebehandlungsprozess mit einem Rohrofen für die Herstellung von Mn7Co3Ce1Ox-Katalysatoren unerlässlich?

- Welche kritischen Bedingungen bietet eine Röhrenöfenbehandlung für TR-PBO-Membranen? Perfekte thermische Umlagerung erreichen

- Wie trägt ein Hochtemperatur-Rohröfen zur Leistung von Kohlenstoff-Nanodrahtnetzwerken bei? Verbesserung der Elektrodenleistung

- Was sind die Einschränkungen von Horizontalrohröfen? Herausforderungen bei Platz, Temperatur und Handhabung bewältigen

- Was ist die Hauptfunktion einer Röhrenofen bei der Umwandlung von PET zu Aktivkohle? Präzise Karbonisierung erreichen

- Wie ermöglicht ein Labortiegelofen die Umwandlung von Hydrochar in hierarchisches poröses Kohlenstoff?