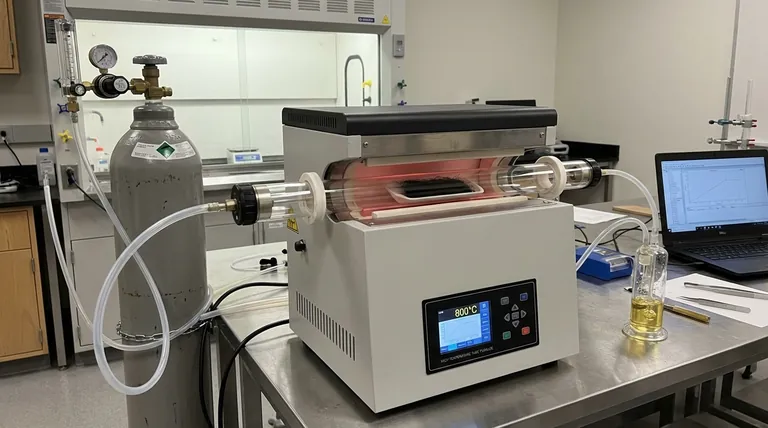

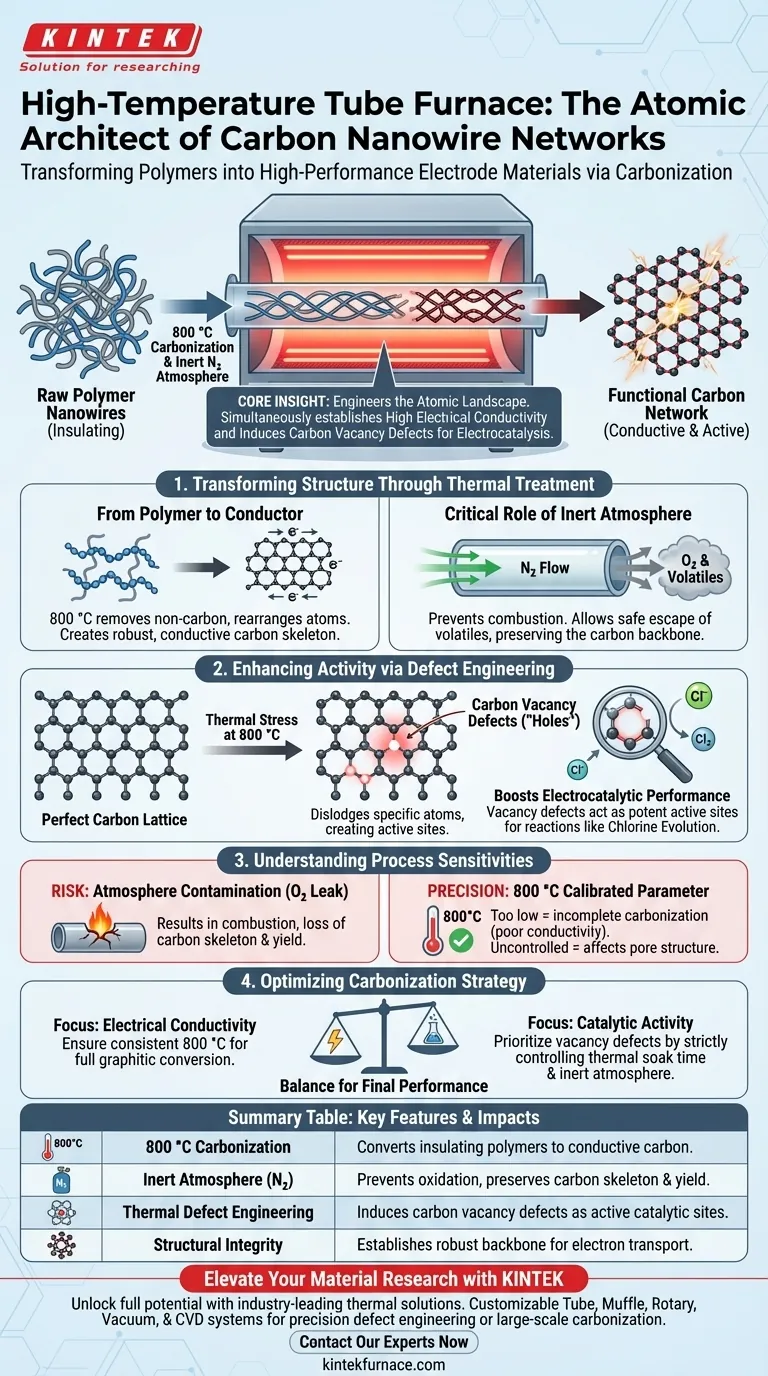

Ein Hochtemperatur-Rohröfen dient als entscheidendes Umwandlungswerkzeug, das isolierende Polymerstrukturen in funktionelle Hochleistungs-Elektrodenmaterialien umwandelt. Durch die Aufrechterhaltung einer stabilen Temperatur von 800 °C unter einer schützenden Stickstoffatmosphäre karbonisiert der Ofen Polypyrrol-Nanodrähte und verändert grundlegend ihre atomare Struktur, um ein hochleitfähiges Kohlenstoffnetzwerk zu schaffen.

Die Kern Erkenntnis Der Rohröfen trocknet oder härtet das Material nicht einfach aus; er gestaltet die atomare Landschaft neu. Durch die Ermöglichung der Karbonisierung in einer inerten Umgebung werden gleichzeitig eine hohe elektrische Leitfähigkeit hergestellt und Kohlenstoff-Leerstellen-Defekte induziert, die die wesentlichen aktiven Zentren für eine effiziente elektrokatalytische Chlor-Entwicklung darstellen.

Strukturumwandlung durch thermische Behandlung

Vom Polymer zum Leiter

Die Hauptfunktion des Ofens ist die Durchführung des Karbonisierungsprozesses.

Polypyrrol-Nanodrähte sind zunächst polymer. Die Einwirkung von 800 °C entfernt Nicht-Kohlenstoff-Elemente und ordnet die verbleibenden Atome neu an.

Diese Umwandlung führt zu einem robusten Kohlenstoff-Nanodrahtnetzwerk, das die für den Elektronentransport während elektrochemischer Reaktionen erforderliche hohe elektrische Leitfähigkeit aufweist.

Die entscheidende Rolle der inerten Atmosphäre

Der Ofen muss eine streng sauerstofffreie Umgebung bieten, typischerweise unter Verwendung eines konstanten Stickstoffstroms.

Ohne diese schützende Atmosphäre würden die organischen Vorläufer einfach verbrennen (oxidieren) statt zu karbonisieren.

Das Inertgas ermöglicht die sichere Entweichung flüchtiger Bestandteile, wodurch ein stabiles Kohlenstoffgerüst zurückbleibt, das als physikalisches Rückgrat der Elektrode dient.

Aktivitätssteigerung durch Defekttechnik

Induzierung von Kohlenstoff-Leerstellen-Defekten

Über die einfache Karbonisierung hinaus führt die hohe thermische Energie im Rohröfen eine Defekttechnik durch.

Bei 800 °C verursacht die thermische Belastung, dass sich bestimmte Atome aus dem Kohlenstoffgitter lösen und "Löcher" bilden, die als Kohlenstoff-Leerstellen-Defekte bekannt sind.

Dies sind keine strukturellen Fehler; sie sind beabsichtigte Merkmale, die die elektronischen Eigenschaften der Materialoberfläche verändern.

Steigerung der elektrokatalytischen Leistung

Die durch den Ofen erzeugten Defekte erhöhen die chemische Aktivität des Materials erheblich.

Insbesondere wirken diese Leerstellen-Defekte als potente aktive Zentren für die elektrokatalytische Chlor-Entwicklung.

Durch die Störung der perfekten Kohlenstoffstruktur stellt der Ofen sicher, dass die resultierende Elektrode nicht nur leitfähig, sondern auch chemisch reaktiv ist, wo es am wichtigsten ist.

Verständnis der Prozesssensitivitäten

Das Risiko einer Atmosphärenkontamination

Wenn der Rohröfen keine strenge inerte Atmosphäre aufrechterhalten kann (Sauerstoffleckage), unterliegt die Biomasse oder das Polymer einer Verbrennung.

Dies führt zum Verlust des Kohlenstoffgerüsts und einer drastischen Reduzierung der strukturellen Integrität und Ausbeute des Materials.

Temperaturpräzision

Die spezifische Temperatur von 800 °C ist ein kalibrierter Parameter, keine zufällige Einstellung.

Zu niedrige Temperaturen können zu unvollständiger Karbonisierung führen, was zu schlechter Leitfähigkeit führt.

Umgekehrt können unkontrollierte Aufheizraten oder falsche Temperaturen die Entwicklung der Porenstruktur beeinflussen und möglicherweise die für Reaktionen verfügbare Oberfläche einschränken.

Optimierung der Karbonisierungsstrategie

Um die Leistung von Kohlenstoff-Nanodrahtnetzwerken zu maximieren, stimmen Sie Ihre thermische Behandlung auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass der Ofen eine konstante hohe Temperatur (800 °C) aufrechterhält, um das Polymernetzwerk vollständig in eine graphitähnliche Kohlenstoffstruktur umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Priorisieren Sie die Erzeugung von Leerstellen-Defekten, indem Sie die thermische Haltezeit streng kontrollieren und sicherstellen, dass die Atmosphäre rein inert bleibt, um diese aktiven Zentren zu schützen.

Letztendlich fungiert der Rohröfen als atomarer Architekt, der die Schaffung eines leitfähigen Gerüsts mit der Einführung katalytischer Defekte ausbalanciert, um die endgültige Leistung des Materials zu definieren.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Kohlenstoff-Nanodrahtnetzwerke |

|---|---|

| 800 °C Karbonisierung | Wandelt isolierende Polymere in hochleitfähige Kohlenstoffstrukturen um. |

| Inerte Atmosphäre (N2) | Verhindert Oxidation/Verbrennung und bewahrt das Kohlenstoffgerüst und die Ausbeute. |

| Thermische Defekttechnik | Induziert Kohlenstoff-Leerstellen-Defekte, die als aktive katalytische Zentren dienen. |

| Strukturelle Integrität | Schafft ein robustes physikalisches Rückgrat für effizienten Elektronentransport. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Kohlenstoff-Nanodrahtnetzwerke mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E-Expertise und Präzisionsfertigung, bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen.

Ob Sie sich auf Defekttechnik auf atomarer Ebene oder großflächige Karbonisierung konzentrieren, unsere Öfen bieten die Temperaturpräzision und Atmosphärenkontrolle, die für überlegene elektrokatalytische Ergebnisse unerlässlich sind. Rüsten Sie Ihr Labor noch heute mit KINTEK aus.

Kontaktieren Sie jetzt unsere Experten

Visuelle Anleitung

Referenzen

- Cuinan Jiang, Lu Zheng. Carbon‐Based Flexible Electrode for Efficient Electrochemical Generation of Reactive Chlorine Species in Tumor Therapy. DOI: 10.1002/adhm.202500369

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erleichtert das Design eines Zweizonen-Rohrofens die präzise Umwandlung von Metallphosphiden? Optimierung von Heteroübergängen

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Welche Rolle spielt eine Röhrenofenbehandlung bei der Lösungsglühen von Titanlegierungen? Beherrschen Sie die Materialintegrität.

- Warum ist eine präzise Temperaturkontrolle in Muffel- oder Röhrenöfen für das Kristallwachstum von Fe3GaTe2 entscheidend? Experten-Einblicke

- Was ist die Funktion eines linear verfahrbaren Rohrofen-Systems? Simulation von Branddynamiken für präzise Emissionsstudien

- Wie ermöglicht ein Einzonen-Rohröfen das Wachstum von Cu2Se-Dünnschichten mittels CVD? Leitfaden zur präzisen Temperaturregelung

- Warum ist die atmosphärische Rohrofen in Forschung und Produktion wichtig? Entfesseln Sie die präzise Materialsynthese

- Was ist die Gleichmäßigkeitslänge eines Rohrofen und welche Faktoren beeinflussen sie? Maximieren Sie die thermische Präzision Ihres Labors