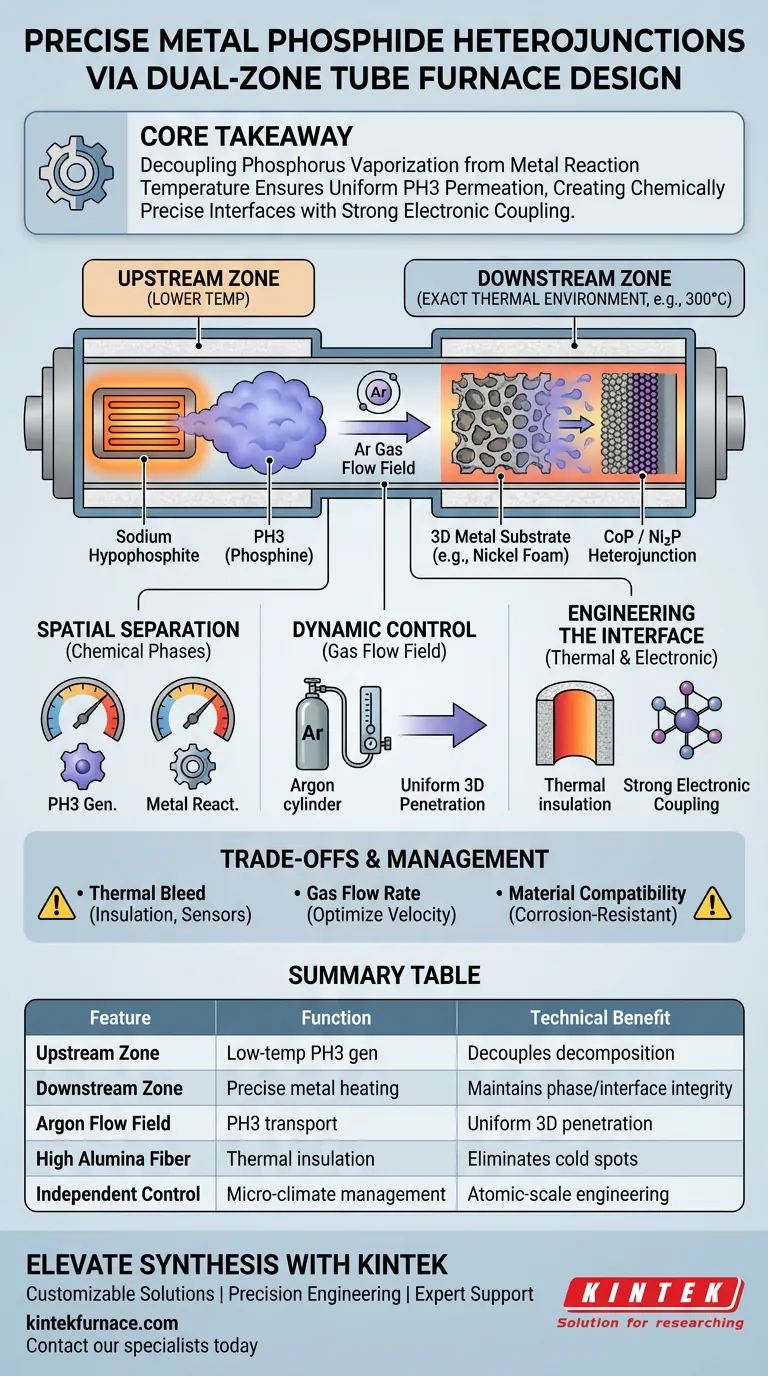

Das Design eines Zweizonen-Rohrofens erleichtert die präzise Umwandlung von Metallphosphiden, indem die Verdampfung der Phosphorquelle von der Reaktionstemperatur des Metallvorläufers entkoppelt wird. Diese räumliche Trennung ermöglicht es der vorgelagerten Zone, Natriumhypophosphit bei niedrigerer Temperatur in reaktives Phosphin ($PH_3$)-Gas zu zersetzen, während die nachgeschaltete Zone die exakte thermische Umgebung für die In-situ-Bildung des Heteroübergangs aufrechterhält.

Kernbotschaft: Ein Zweizonensystem schafft unabhängige thermische Mikroklimata, die sicherstellen, dass das $PH_3$-Gas gleichmäßig in das 3D-Metallsubstrat eindringt, was zu einer chemisch präzisen Heteroübergangsschnittstelle mit starker elektronischer Kopplung führt.

Die architektonische Logik der Zweizonenheizung

Räumliche Trennung chemischer Phasen

In einer Zweizonenkonfiguration fungiert die vorgelagerte Zone als Gasgenerator. Durch die unabhängige Erhitzung von Natriumhypophosphit stellt das System eine gleichmäßige, kontrollierte Freisetzung von $PH_3$ sicher, ohne die Metallvorläufer vorzeitig hoher Hitze auszusetzen.

Die nachgeschaltete Zone beherbergt den Metallhydroxidvorläufer und das Substrat, wie z. B. Nickel-Schaum. Diese Trennung stellt sicher, dass das Metallsubstrat die Phosphorquelle erst dann erreicht, wenn die ideale Reaktionstemperatur erreicht ist.

Dynamische Steuerung des Gasströmungsfeldes

Der Ofen nutzt ein stabiles Argon-Gasströmungsfeld, um das erzeugte $PH_3$-Gas zu transportieren. Dieses Trägergas stellt sicher, dass der reaktive Phosphor mit konstanter Rate zur nachgeschalteten Reaktionsstelle transportiert wird.

Das Design ermöglicht ein gleichmäßiges Eindringen von $PH_3$ in die dreidimensionalen Strukturen von Materialien wie Nickel-Schaum. Dies führt zu einer "In-situ"-Umwandlung, bei der die Vorläufer und das Substrat gleichzeitig in $CoP$ und $Ni_2P$ umgewandelt werden.

Konstruktion der Heteroübergangsschnittstelle

Präzise thermische Isolierung und Verteilung

Die Kammer ist typischerweise mit Hoch-Aluminiumoxidfasern zur hervorragenden thermischen Isolierung ausgekleidet. Dies minimiert Wärmeverluste und ermöglicht es dem Ofen, eine präzise $300^\circ C$ Umgebung aufrechtzuerhalten, was für die Stabilität der Metallphosphidphase entscheidend ist.

Ausgestattet mit rundum Heizungen sorgt das System für eine gleichmäßige Temperaturverteilung über das Rohr. Diese Gleichmäßigkeit verhindert "Kältezonen", die zu unvollständiger Umwandlung oder strukturellen Defekten an der Heteroübergangsschnittstelle führen könnten.

Ermöglichung starker elektronischer Kopplung

Durch die präzise Steuerung der Temperaturzonen ermöglicht das System den Aufbau einer Heteroübergangsschnittstelle im mikroskopischen Maßstab. Diese Präzision führt zu starken elektronischen Kopplungseffekten zwischen den verschiedenen Metallphosphidphasen.

Diese Kopplungseffekte sind für die Leistung des Materials unerlässlich, da sie die elektronische Struktur für Anwendungen wie die Elektrokatalyse optimieren. Das Zweizonendesign ist das primäre Werkzeug zur Erreichung dieses Niveaus der atomaren Maßstabstechnik.

Verständnis der Kompromisse und Herausforderungen

Die Komplexität thermischer Gradienten

Die Verwaltung zweier unterschiedlicher Temperaturzonen in einem einzigen Rohr kann zu Wärmeleitung führen, bei der Wärme von der heißeren Zone zur kühleren Zone wandert. Dies erfordert eine ausgeklügelte Isolierung und präzise Sensorplatzierung, um zu verhindern, dass sich die Phosphorquelle zu schnell zersetzt.

Gasflussmanagement

Wenn die Argonflussrate zu hoch ist, kann das $PH_3$-Gas zu schnell am Metallvorläufer vorbeiströmen, um eine vollständige Umwandlung zu ermöglichen. Umgekehrt kann eine zu niedrige Flussrate zu einer Ansammlung von Nebenproduktgasen führen, die die Heteroübergangsschnittstelle verunreinigen können.

Materialkompatibilität

Die korrosive Natur von $PH_3$-Gas erfordert, dass das Rohr und die internen Komponenten hochgradig beständig gegen chemische Angriffe sind. Die Aufrechterhaltung der Integrität des Festbett-Rohrreaktors über mehrere Hochtemperaturzyklen hinweg ist eine anhaltende Wartungsherausforderung.

Anwendung in Ihrer Forschung oder Produktion

Um die Effizienz Ihres Zweizonen-Phosphidierungsprozesses zu maximieren, sollten Sie die folgenden strategischen Ansätze in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie die Kalibrierung der vorgelagerten Zone, um sicherzustellen, dass sich das Natriumhypophosphit in einer Rate zersetzt, die der Absorptionskapazität Ihres Metallvorläufers entspricht.

- Wenn Ihr Hauptaugenmerk auf der Integrität der 3D-Struktur liegt: Optimieren Sie die Argonflussgeschwindigkeit, um sicherzustellen, dass $PH_3$ die inneren Poren von Substraten mit hoher Oberfläche wie Nickel-Schaum erreicht, ohne physische Verformungen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Stärke der elektronischen Kopplung liegt: Konzentrieren Sie sich auf die präzise Steuerung der Temperatur in der nachgeschalteten Zone von $300^\circ C$, um sicherzustellen, dass die $CoP$- und $Ni_2P$-Phasen eine scharfe, gut definierte Schnittstelle bilden.

Durch die Beherrschung der unabhängigen Steuerung dieser beiden thermischen Umgebungen können Sie eine beispiellose Präzision bei der Synthese fortschrittlicher Heteroübergangsmaterialien erzielen.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Phosphidierung | Technischer Vorteil |

|---|---|---|

| Vorgelagerte Zone | Niedertemperatur- $PH_3$-Erzeugung | Entkoppelt Zersetzung von Metallreaktion |

| Nachgeschaltete Zone | Präzise Erhitzung des Metallvorläufers | Aufrechterhaltung der Phasenstabilität und Schnittstellenintegrität |

| Argon-Strömungsfeld | $PH_3$-Transportmedium | Gewährleistet gleichmäßiges 3D-Eindringen in Substrate |

| Hoch-Aluminiumoxidfaser | Thermische Isolierung | Beseitigt Kältezonen und verhindert Wärmeleitung |

| Unabhängige Steuerung | Mikroklima-Management | Ermöglicht atomare Maßstabstechnik von Schnittstellen |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Heteroübergangsforschung mit den fortschrittlichen Zweizonensystemen von KINTEK. Gestützt auf Experten-F&E und Fertigung, bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle präzisionsgefertigt sind, um die unabhängige thermische Steuerung und Gasflussverwaltung zu bieten, die für Hochleistungs-Metallphosphide unerlässlich sind.

Warum KINTEK wählen?

- Anpassbare Lösungen: Maßgeschneiderte Konfigurationen für einzigartige Forschungsbedürfnisse.

- Präzisions-Engineering: Erzielen Sie scharfe Schnittstellen und starke elektronische Kopplung.

- Expertenunterstützung: Spezialisierte Geräte für Labor- und industrielle Hochtemperatur-Anwendungen.

Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie unsere anpassbaren Ofensysteme die Präzision und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Zhong Li, Xiaochen Dong. Reversing the Interfacial Electric Field in Metal Phosphide Heterojunction by Fe‐Doping for Large‐Current Oxygen Evolution Reaction. DOI: 10.1002/advs.202308477

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird die Temperaturregelung in einem Rohrofen erreicht? Beherrschen Sie präzises Heizen für Ihr Labor

- Was sind die spezifischen betrieblichen Vorteile des Rohrofen-Crackens? Steigern Sie Effizienz und Präzision bei der Materialverarbeitung

- Was sind die wichtigsten Vorteile der Verwendung von Spaltrohröfen? Erschließen Sie überlegenen Zugang und Kontrolle für Ihr Labor

- Wofür werden Rohröfen üblicherweise verwendet?Präzisionsheizlösungen für Labor und Industrie

- Welche Rolle spielt ein Einzonenrohrrohrofen bei der Synthese von ZnPS3? Beherrschen Sie das thermische Profil für geschichtete Materialien

- Was sind die wichtigsten Konstruktionsmerkmale eines Spaltrohrofens? Erschließen Sie überragenden Zugang für komplexe Experimente

- Wie trägt ein manueller Laborheber zur Prozesspräzision in Split-Rohröfen bei? Perfekte Ausrichtung erreichen

- Was ist die Hauptfunktion der Hochvakuum-Quarzrohrversiegelung bei der Mo2S3-Synthese? Gewährleistung von Phasenreinheit und Präzision