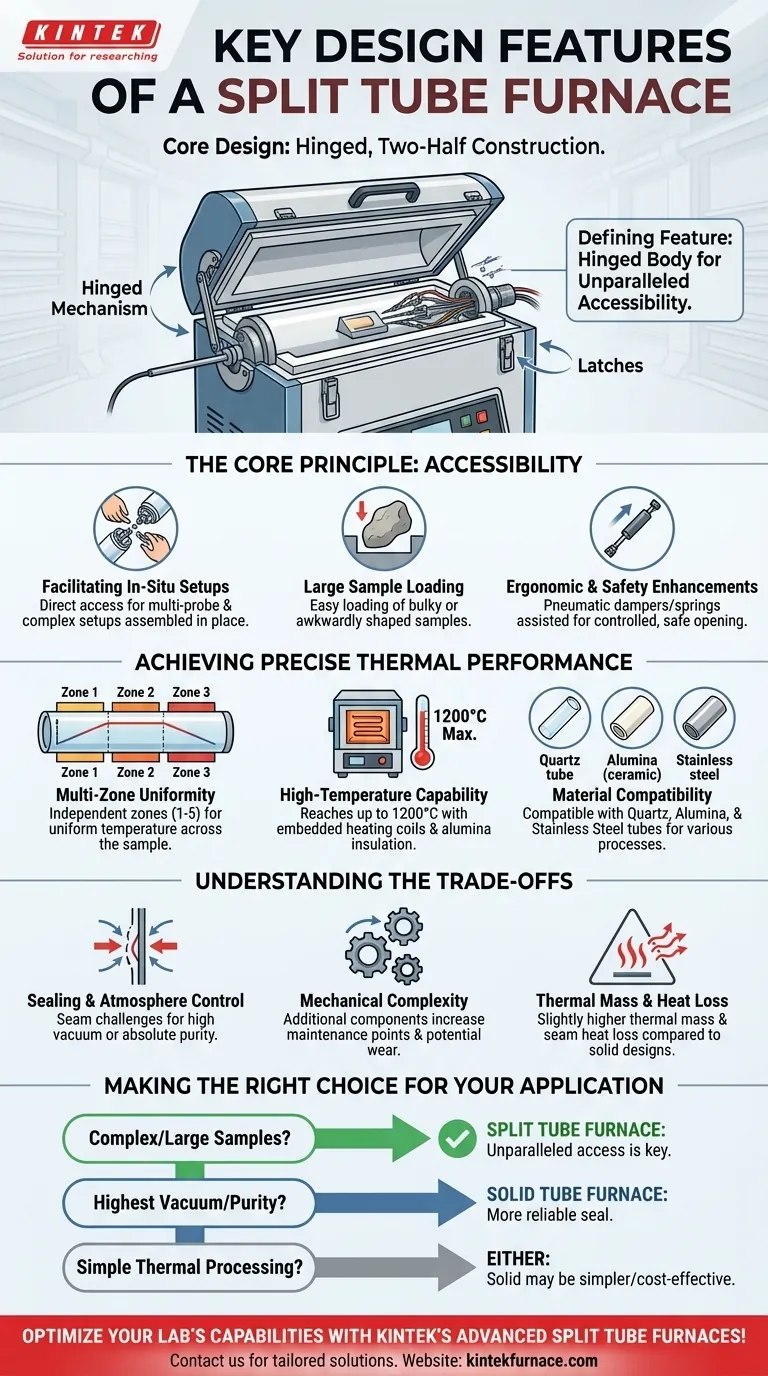

Im Kern zeichnet sich ein Spaltrohrofen durch seine zweigeteilte, aufklappbare Konstruktion aus. Dieses Design ermöglicht es, die gesamte Ofenkammer der Länge nach zu öffnen, was einen direkten und ungehinderten Zugang zum Innenraum bietet. Im Gegensatz zu Standard-Rohröfen, bei denen Proben von einem Ende eingeschoben werden müssen, ist diese Funktion speziell für die Handhabung großer Proben oder komplexer Versuchsaufbauten konzipiert, die bereits montiert sind.

Das definierende Merkmal eines Spaltrohrofens ist sein klappbarer Korpus, der die Zugänglichkeit für komplexe In-situ-Experimente gegenüber dem einfacheren Design eines massiven Rohrofens priorisiert. Diese Wahl prägt grundlegend seine betrieblichen Vorteile und Einschränkungen.

Das Kernprinzip: Unübertroffene Zugänglichkeit

Der Hauptgrund für die Wahl eines Spaltrohrofens ist die einfache Zugänglichkeit. Diese einzelne Designwahl ermöglicht mehrere wichtige betriebliche Vorteile, die mit einem massiven, einteiligen Ofen nicht möglich sind.

Die klappbare, zweigeteilte Konstruktion

Ein Spaltrohrofen besteht aus einer zylindrischen Heizkammer, die buchstäblich in zwei halbzylindrische Hälften geteilt ist. Diese Hälften sind auf einer Seite durch robuste Scharniere und auf der anderen Seite durch Riegel verbunden.

Dieses mechanische Design ermöglicht es, die obere Hälfte des Ofens anzuheben, wodurch das innere Arbeitsrohr und die darin befindliche Probe vollständig freigelegt werden.

Erleichterung von In-situ-Aufbauten

Die Möglichkeit, die Kammer zu öffnen, ist entscheidend für Experimente, bei denen die Apparatur nicht einfach vom Ende eines Rohrs eingeführt werden kann. Dazu gehören Aufbauten mit mehreren Sonden, komplexer Verkabelung oder empfindlichen Komponenten, die vor Ort montiert werden müssen.

Es vereinfacht auch das Be- und Entladen großer oder unregelmäßig geformter Proben, die in einem herkömmlichen Rohrofen schwierig oder unmöglich zu handhaben wären, erheblich.

Ergonomische und Sicherheitsverbesserungen

Aufgrund des erheblichen Gewichts der isolierten Ofenhälften sind diese Systeme oft mit pneumatischen Dämpfungsstreben oder federbelasteten Mechanismen ausgestattet.

Diese Komponenten unterstützen das reibungslose und kontrollierte Öffnen und Schließen des Ofens, verhindern ein Zuschlagen und gewährleisten die Sicherheit des Bedieners.

Erzielen präziser thermischer Leistung

Während die Zugänglichkeit sein Hauptverkaufsargument ist, ist ein Spaltrohrofen auch ein Hochleistungswerkzeug, das für präzise thermische Kontrolle in Forschungs- und Industrieumgebungen entwickelt wurde.

Mehrzonen-Gleichmäßigkeit

Um eine sehr gleichmäßige Temperatur über die Probe zu gewährleisten, sind diese Öfen oft mit mehreren Heizzonen (üblicherweise 1, 2, 3 oder sogar 5 Zonen) erhältlich. Jede Zone wird unabhängig voneinander gesteuert, wodurch das System Wärmeverluste an den Enden ausgleichen und ein konsistentes thermisches Profil aufrechterhalten kann.

Hochtemperaturfähigkeit

Spaltrohröfen sind für Hochtemperaturanwendungen konzipiert und erreichen oft maximal 1200 °C. Dies wird durch langlebige Heizspulen erreicht, die in eine hochreine faserige Aluminiumoxidisolierung eingebettet sind.

Zur Sicherheit und Energieeffizienz verwendet der Ofenkorpus ein doppelwandiges Stahlgehäuse mit Zwangsluftkühlung, um die Außentemperatur der Oberfläche berührungssicher zu halten.

Materialkompatibilität

Das Design ist mit verschiedenen Prozessrohrmaterialien kompatibel, darunter Quarz, Aluminiumoxid (Keramik) und Edelstahl. Dies ermöglicht die Auswahl eines Rohrs basierend auf den spezifischen Temperaturanforderungen und der chemischen Kompatibilität Ihres Experiments.

Die Kompromisse verstehen

Das einzigartige Design eines Spaltrohrofens bringt spezifische Kompromisse mit sich, die wichtig zu berücksichtigen sind.

Abdichtung und Atmosphärenkontrolle

Die Naht zwischen den beiden Hälften stellt eine potenzielle Schwachstelle für das Erreichen einer perfekten Abdichtung dar. Während gut konstruierte Öfen dies minimieren, kann das Erreichen eines extrem hohen Vakuums oder die Gewährleistung absoluter atmosphärischer Reinheit schwieriger sein als in einem massiven, einteiligen Rohrofen.

Mechanische Komplexität

Die Hinzufügung von Scharnieren, Riegeln und unterstützenden Öffnungsstreben führt zu mechanischer Komplexität. Diese Komponenten stellen zusätzliche Wartungspunkte und potenzielle Verschleißquellen über die Betriebslebensdauer des Ofens dar, verglichen mit einem einfacheren, massiven Ofen.

Thermische Masse und Wärmeverlust

Naturgemäß kann das geteilte Design eine etwas größere thermische Masse aufweisen und entlang der Naht einen geringfügig größeren Wärmeverlust erfahren als ein perfekt abgedichteter, kompakter massiver Ofen. Dies kann geringfügige Auswirkungen auf die Aufheiz-/Abkühlzeiten und die Gesamtenergieeffizienz haben.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofentyps hängt vollständig von den Anforderungen Ihres spezifischen Prozesses oder Experiments ab.

- Wenn Ihr Hauptaugenmerk auf komplexen In-situ-Experimenten oder großen Proben liegt: Der unübertroffene Zugang eines Spaltrohrofens ist sein überzeugendster Vorteil.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des höchstmöglichen Vakuums oder der höchstmöglichen Atmosphärenreinheit liegt: Ein massiver (nicht geteilter) Rohrofen bietet oft eine zuverlässigere und robustere Abdichtung.

- Wenn Ihr Hauptaugenmerk auf der einfachen thermischen Verarbeitung von granularen oder pulverförmigen Proben liegt: Beide Ofentypen funktionieren gut, aber ein massiver Rohrofen kann eine einfachere, kostengünstigere Lösung bieten.

Letztendlich bedeutet die Wahl des richtigen Ofens, seine Kernkonstruktionsstärken an Ihre wichtigsten betrieblichen Anforderungen anzupassen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Klappbare Zweiteilige Konstruktion | Ermöglicht das vollständige Öffnen der Kammer für direkten Zugang zu Proben und Aufbauten. |

| Mehrzonenheizung | Unabhängige Temperaturregelung für gleichmäßige thermische Profile. |

| Hochtemperaturfähigkeit | Erreicht bis zu 1200 °C mit langlebiger Isolierung und Kühlsystemen. |

| Materialkompatibilität | Unterstützt Quarz-, Aluminiumoxid- und Edelstahlrohre für verschiedene Experimente. |

| Vorteile der Zugänglichkeit | Ideal für große, unregelmäßige Proben und In-situ-Experimente mit Sonden. |

| Kompromisse | Herausforderungen sind Abdichtung für Atmosphären, mechanische Komplexität und Wärmeverlust. |

Optimieren Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Spaltrohröfen von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit maßgeschneiderten Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch eine starke tiefe Anpassung erweitert, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Spaltrohröfen präzise thermische Kontrolle und unübertroffene Zugänglichkeit für Ihre komplexen Aufbauten bieten können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb