Im modernen Labor wird Effizienz sowohl nach Geschwindigkeit als auch nach Genauigkeit gemessen. Ein Mehrzonen-Rohrofen verbessert beides direkt, da er es ermöglicht, mehrere, unterschiedliche thermische Prozesse gleichzeitig in einem einzigen Rohr durchzuführen. Dies eliminiert die Notwendigkeit, Experimente nacheinander durchzuführen oder Proben zwischen verschiedenen Öfen zu transportieren, was den experimentellen Durchsatz dramatisch erhöht und gleichzeitig das Risiko von Kontamination und Handhabungsfehlern reduziert.

Die Kernbeschränkung eines herkömmlichen Ofens besteht darin, dass er einen Prozessengpass erzeugt – es kann immer nur ein Temperaturprofil gleichzeitig laufen. Ein Mehrzonenofen beseitigt diesen Engpass, indem er ein einzelnes Gerät in eine Parallelverarbeitungsplattform umwandelt und sowohl die Quantität als auch die Qualität Ihrer Arbeit verbessert.

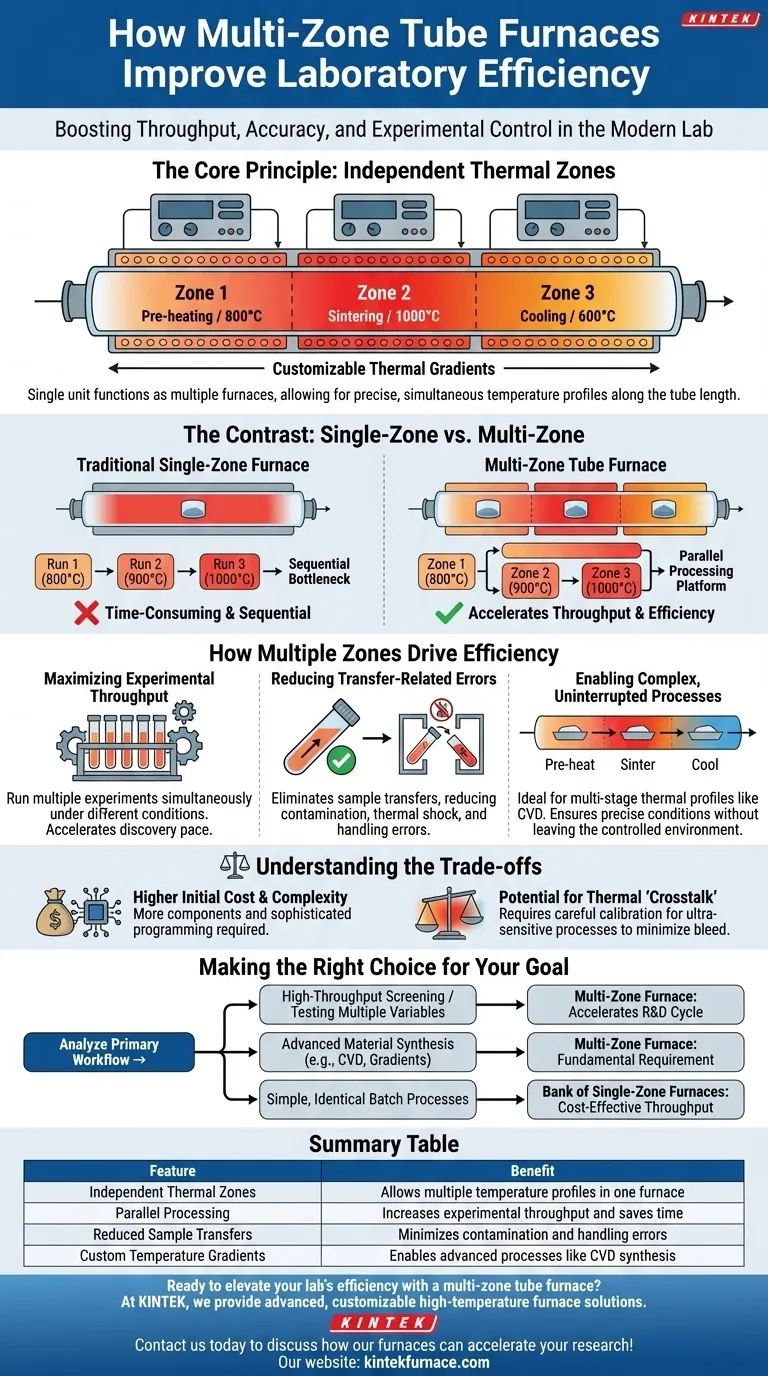

Das Kernprinzip: Unabhängige thermische Zonen

Ein Mehrzonen-Rohrofen mag wie ein einziges Gerät aussehen, funktioniert aber wie mehrere Öfen in einem. Dieses Design ist die Grundlage für seine Effizienzsteigerung.

Was definiert eine „Zone“?

Jede „Zone“ ist ein Abschnitt des Rohrofens mit eigenen Heizelementen und Temperaturreglern. Ein Drei-Zonen-Ofen verfügt beispielsweise über drei unterschiedliche Abschnitte, die auf drei verschiedene Temperaturen eingestellt werden können.

Diese Zonen sind der Länge nach entlang des Prozessrohrs angeordnet und ermöglichen eine hochgradig kontrollierte und anpassbare thermische Umgebung.

Erstellung benutzerdefinierter Temperaturprofile

Die Unabhängigkeit jeder Zone ermöglicht es Ihnen, einen spezifischen Temperaturgradienten entlang des Rohres zu erstellen. Sie könnten eine Zone zum Vorheizen, eine zentrale Zone zum Sintern bei hoher Temperatur und eine dritte zur kontrollierten Abkühlung haben.

Diese Fähigkeit ist entscheidend für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung (CVD), bei der präzise Temperaturgradienten für die Materialsynthese erforderlich sind.

Der Kontrast zu Einzonenöfen

Ein Einzonenofen funktioniert wie eine Einbahnstraße; es kann immer nur ein Prozess gleichzeitig ablaufen. Wenn Sie Proben bei 800 °C, 900 °C und 1000 °C sintern müssen, müssen Sie drei separate Zyklen durchführen.

Ein Drei-Zonen-Ofen verwandelt dies in eine mehrspurige Autobahn. Sie können jede Probe in eine andere Zone legen und alle drei gleichzeitig bearbeiten, wodurch die Arbeit in einem Bruchteil der Zeit erledigt wird.

Wie mehrere Zonen die Effizienz steigern

Die Vorteile der Parallelverarbeitung gehen über das reine Zeiteinsparen hinaus. Sie verändern den Laborarbeitsablauf grundlegend zum Besseren.

Maximierung des experimentellen Durchsatzes

Der offensichtlichste Vorteil ist die Möglichkeit, mehrere Experimente parallel durchzuführen. Dies ist ein entscheidender Vorteil in Forschungs- und Entwicklungsumgebungen, in denen die Iteration verschiedener Parameter von zentraler Bedeutung ist.

Anstatt zu warten, bis ein thermischer Zyklus abgeschlossen ist, bevor der nächste begonnen wird, kann Ihr Team mehrere Proben unter verschiedenen Bedingungen gleichzeitig bearbeiten und so das Tempo der Entdeckung beschleunigen.

Reduzierung von Transfer-bedingten Fehlern

Das Bewegen einer heißen Probe von einem Ofen in einen anderen birgt erhebliche Risiken. Dazu gehören mögliche Kontamination durch atmosphärische Einwirkung, thermischer Schock, der die Probe beschädigen kann, sowie einfache menschliche Fehler bei der Handhabung.

Indem der gesamte Prozess in einem einzigen, versiegelten Rohr bleibt, eliminiert ein Mehrzonenofen diese Transferschritte und verbessert die Zuverlässigkeit und Reproduzierbarkeit Ihrer Ergebnisse.

Ermöglichung komplexer, ununterbrochener Prozesse

Bestimmte fortschrittliche Materialverfahren erfordern, dass eine Probe in einem kontinuierlichen, unterbrechungsfreien Prozess verschiedene Temperaturstufen durchläuft.

Ein Mehrzonenofen ist hierfür ideal. Sie können ein stabiles, mehrstufiges thermisches Profil einrichten und dann die Probe langsam durch jede Zone schieben, um sicherzustellen, dass sie bei jedem Schritt die genauen Bedingungen erfährt, ohne die kontrollierte Umgebung verlassen zu müssen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Mehrzonenofen nicht universell überlegen. Sein Wert hängt direkt von Ihrer spezifischen Anwendung ab.

Höhere Anschaffungskosten und Komplexität

Mehrzonenöfen sind aufgrund der zusätzlichen Heizelemente, Steuerungen und Leistungselektronik teurer als ihre Einzonen-Pendants. Sie erfordern auch eine anspruchsvollere Programmierung, um die verschiedenen Zonen effektiv zu verwalten.

Potenzial für thermisches „Übersprechen“ (Crosstalk)

Obwohl die Zonen unabhängig gesteuert werden, wird zwangsläufig etwas thermische Energie von einer heißeren Zone auf eine benachbarte kühlere Zone abstrahlen. Hochwertige Öfen sind so konstruiert, dass dieses „Übersprechen“ minimiert wird, aber es ist eine physikalische Realität, die bei hochsensiblen Prozessen eine sorgfältige Kalibrierung erfordert.

Wann ein Einzonenofen besser geeignet ist

Wenn Ihr Labor ausschließlich identische Chargenprozesse bei einer einzigen Temperatur durchführt, kann ein Mehrzonenofen eine unnötige Ausgabe darstellen. In diesem Szenario könnte die Investition in mehrere, kostengünstigere Einzonenöfen eine bessere Kapitalrendite bieten.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Mehrzonenofen die richtige Investition ist, analysieren Sie Ihren primären Laborarbeitsablauf.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatz-Screening oder das Testen mehrerer Variablen liegt: Ein Mehrzonenofen ist ein direkter Weg zur Beschleunigung Ihres Forschungs- und Entwicklungszyklus.

- Wenn Ihr Hauptaugenmerk auf der fortschrittlichen Materialsynthese liegt, die Temperaturgradienten erfordert (z. B. CVD): Ein Mehrzonenofen ist nicht nur effizient; er ist oft eine grundlegende Voraussetzung für den Prozess.

- Wenn Ihr Hauptaugenmerk auf der Durchführung einfacher, identischer Chargenprozesse liegt: Eine Reihe von Einzonenöfen kann den benötigten Durchsatz auf kosteneffizientere Weise bieten.

Letztendlich ist die Entscheidung für einen Mehrzonenofen eine Investition in die Fähigkeit zur Parallelverarbeitung und in eine verbesserte experimentelle Kontrolle.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Unabhängige thermische Zonen | Ermöglicht mehrere Temperaturprofile in einem Ofen |

| Parallelverarbeitung | Erhöht den experimentellen Durchsatz und spart Zeit |

| Reduzierte Probentransfers | Minimiert Kontaminations- und Handhabungsfehler |

| Benutzerdefinierte Temperaturgradienten | Ermöglicht fortschrittliche Prozesse wie die CVD-Synthese |

Sind Sie bereit, die Effizienz Ihres Labors mit einem Mehrzonen-Rohrofen zu steigern? Bei KINTEK nutzen wir außergewöhnliche F&E- und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung beschleunigen und zuverlässige, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese