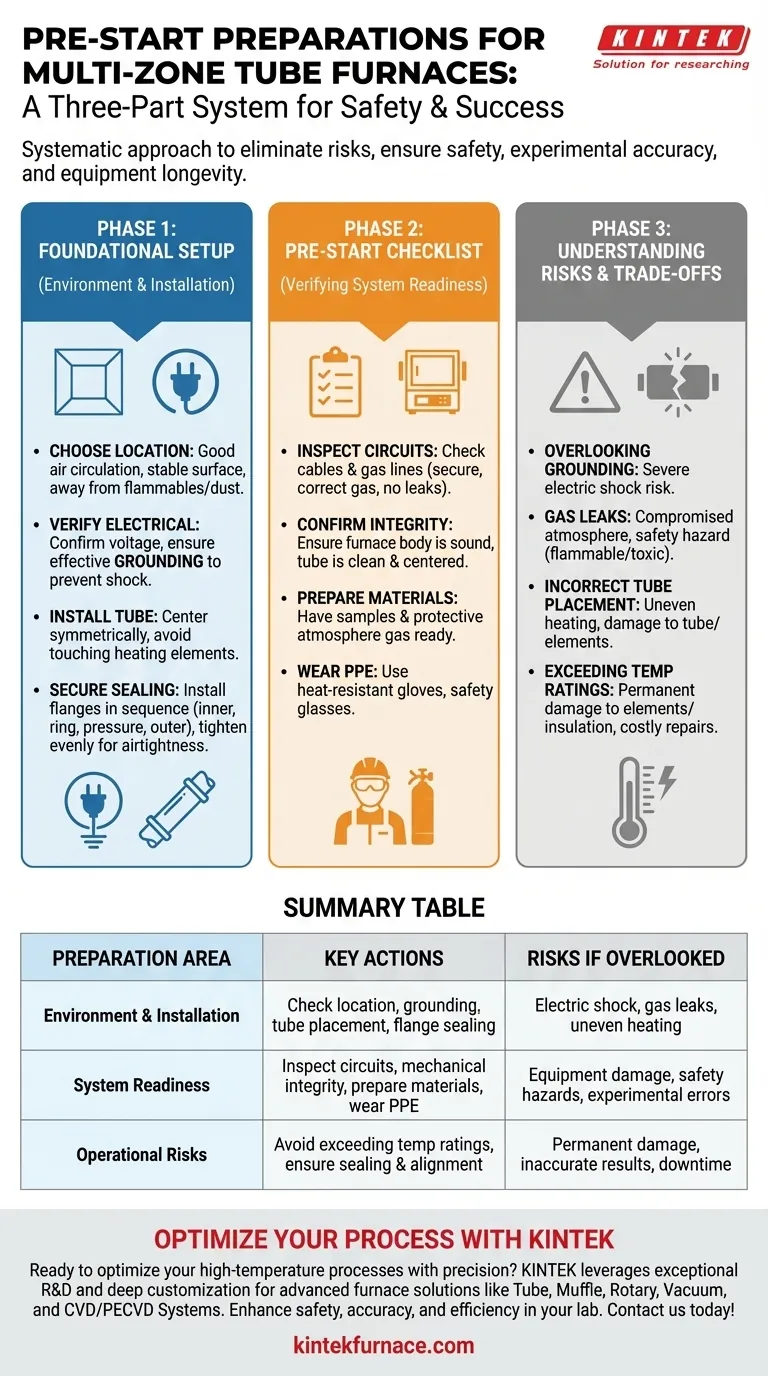

Bevor Sie einen Mehrzonen-Röhrenofen starten, müssen Sie eine dreiteilige Vorbereitung durchführen, die sich auf die Betriebsumgebung, die physische Ausrüstung und die spezifischen Versuchsmaterialien konzentriert. Dies beinhaltet die Überprüfung der Funktionsfähigkeit von elektrischen und Gasstromkreisen, die Sicherstellung, dass das Ofenrohr korrekt installiert und abgedichtet ist, sowie die Vorbereitung Ihrer Proben und einer erforderlichen Schutzatmosphäre. Ein systematischer Ansatz ist entscheidend für die Sicherheit, die experimentelle Genauigkeit und die Langlebigkeit der Geräte.

Der Hauptzweck der Vorstartvorbereitungen besteht darin, Risiken systematisch zu eliminieren. Durch die Überprüfung der Umgebung, der Ausrüstung und der Versuchsaufbauten stellen Sie die Sicherheit des Personals, die Integrität Ihrer Ergebnisse und die langfristige Zuverlässigkeit des Ofens selbst sicher.

Grundlegende Einrichtung: Umgebung und Installation

Die ordnungsgemäße Vorbereitung beginnt lange bevor Sie den Ofen für einen bestimmten Lauf einschalten. Die anfängliche Installation und die umgebende Umgebung bilden die Grundlage für einen sicheren und effektiven Betrieb.

Auswahl des richtigen Standorts

Der Ofen sollte in einer kontrollierten Umgebung aufgestellt werden. Dies bedeutet ein Bereich mit guter Luftzirkulation, frei von physischen Vibrationen und ohne entflammbare Gase, explosive Materialien oder hohe Staubbelastung.

Überprüfung des elektrischen Anschlusses

Vor der ersten Inbetriebnahme müssen Sie überprüfen, ob die Stromversorgung der Spannung des Ofens entspricht. Entscheidend ist, dass das Gerät an eine effektive elektrische Erdung angeschlossen ist, um das Risiko eines schweren Stromschlags zu verhindern.

Korrekte Installation des Ofenrohrs

Das Ofenrohr muss präzise installiert werden. Es sollte symmetrisch positioniert sein und die Mitte der Ofenkammer durchqueren, ohne direkten Kontakt mit den Heizelementen zu haben. Ein falsch positioniertes Rohr kann zu ungleichmäßiger Erwärmung oder Beschädigung führen.

Befestigung der Dichtungsflansche

Die korrekte Abdichtung des Rohrs ist entscheidend, insbesondere bei Verwendung einer kontrollierten Atmosphäre. Die Flansche müssen in der richtigen Reihenfolge montiert werden – Innenhülse, Dichtring, Druckring und Außenhülse. Ziehen Sie die Schrauben gleichmäßig fest, um ein Verziehen zu verhindern und eine luftdichte Abdichtung zu gewährleisten.

Die Checkliste vor dem Start: Überprüfung der Systembereitschaft

Unmittelbar vor jedem Versuchslauf sollten Sie diese Prüfungen durchführen, um die Betriebsbereitschaft des Systems zu bestätigen.

Inspektion der Strom- und Gasleitungen

Überprüfen Sie alle elektrischen Kabel und Anschlüsse visuell auf Beschädigungen. Wenn eine Schutzatmosphäre verwendet wird, prüfen Sie, ob die Gaszufuhrleitungen fest angeschlossen sind, das richtige Gas verwendet wird und keine hörbaren oder feststellbaren Lecks vorhanden sind.

Überprüfung der mechanischen Integrität

Stellen Sie sicher, dass das Ofengehäuse in gutem Zustand und ohne sichtbare Schäden ist. Überprüfen Sie, ob das Ofenrohr sauber, rissfrei und immer noch korrekt in der Mitte der Kammer positioniert ist.

Vorbereitung der Versuchsmaterialien

Halten Sie alle notwendigen Materialien bereit, bevor Sie beginnen. Dies umfasst die zu verarbeitenden Proben und eine gesicherte Versorgung mit der Schutzatmosphäre oder dem Prozessgas, das für Ihr Experiment erforderlich ist.

Tragen der Schutzausrüstung

Tragen Sie immer die geeignete persönliche Schutzausrüstung (PSA). Dazu gehören hitzebeständige Handschuhe und eine Schutzbrille, insbesondere beim Umgang mit heißen Komponenten oder in der Nähe der Ofenöffnung.

Verständnis der Kompromisse und inhärenten Risiken

Das Übersehen einer einzelnen Vorbereitungsmaßnahme birgt ein spezifisches Risiko. Das Verständnis dieser Kompromisse ist der Schlüssel zur Entwicklung einer robusten Sicherheits- und Betriebskultur.

Das Risiko der Vernachlässigung der Erdung

Die Nichtbeachtung einer ordnungsgemäßen Erdung stellt ein kritisches Sicherheitsversagen dar. Es besteht ein erhebliches Risiko eines Stromschlags für jeden Bediener, der im Falle eines elektrischen Fehlers mit dem Gehäuse des Ofens in Berührung kommt.

Die Gefahr von Gaslecks

Eine unvollständige oder überhastete Flanschdichtung kann zu Gaslecks führen. Dies kann ein Experiment ruinieren, indem die kontrollierte Atmosphäre beeinträchtigt wird, oder es kann eine ernste Sicherheitsgefahr darstellen, wenn das Gas brennbar oder giftig ist.

Die Auswirkung einer falschen Rohranordnung

Wenn das Rohr die Heizelemente berührt, kann dies zu lokaler Überhitzung führen, was sowohl das Rohr als auch die Elemente beschädigen kann. Eine asymmetrische Platzierung führt ebenfalls zu einem ungenauen Temperaturprofil über Ihre Probe hinweg.

Die Folge der Überschreitung der Temperaturgrenzen

Programmieren Sie den Ofen niemals so, dass er über seiner maximal zulässigen Temperatur betrieben wird. Dies kann zu dauerhaften Schäden an den Heizelementen und der feuerfesten Isolierung führen, was kostspielige Reparaturen und Ausfallzeiten der Geräte nach sich zieht.

Anwendung auf Ihr Ziel

Ein diszipliniertes Vorstartverfahren ist keine Bürokratie; es geht um Kontrolle. Nutzen Sie diesen Arbeitsablauf, um Ihre Vorbereitungen auf Ihr Hauptziel für jeden Lauf abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit des Bedieners liegt: Priorisieren Sie die Überprüfung der Erdung, bestätigen Sie, dass die Umgebung frei von brennbaren Stoffen ist, und überwachen Sie ständig Gaslecks.

- Wenn Ihr Hauptaugenmerk auf der experimentellen Genauigkeit liegt: Überprüfen Sie sorgfältig die symmetrische Platzierung des Ofenrohrs und stellen Sie sicher, dass die Flansche perfekt abgedichtet sind, um die atmosphärische Integrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Geräte liegt: Überschreiten Sie niemals die Nennbetriebstemperatur des Ofens, stellen Sie sicher, dass das Rohr die Heizelemente niemals berührt, und führen Sie regelmäßige Wartungsinspektionen durch.

Indem Sie diese vorbereitenden Schritte als wesentlichen Teil des Prozesses betrachten, stellen Sie sicher, dass jedes Experiment sicher, genau und effizient durchgeführt wird.

Zusammenfassungstabelle:

| Vorbereitungsbereich | Schlüsselaktionen | Risiken bei Nichtbeachtung |

|---|---|---|

| Umgebung & Installation | Standort prüfen, elektrische Erdung, Rohranordnung, Flanschdichtung | Stromschlag, Gaslecks, ungleichmäßige Erwärmung |

| Systembereitschaft | Strom-/Gasleitungen inspizieren, mechanische Integrität, Materialien vorbereiten, PSA tragen | Geräteschäden, Sicherheitsrisiken, experimentelle Fehler |

| Betriebsrisiken | Überschreitung der Temperaturgrenzen vermeiden, korrekte Abdichtung und Ausrichtung sicherstellen | Dauerhafte Schäden, ungenaue Ergebnisse, Ausfallzeiten |

Bereit, Ihre Hochtemperaturprozesse präzise zu optimieren? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um fortschrittliche Lösungen wie Röhrenöfen, Muffelöfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, wodurch Sicherheit, Genauigkeit und Effizienz in Ihrem Labor gesteigert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb