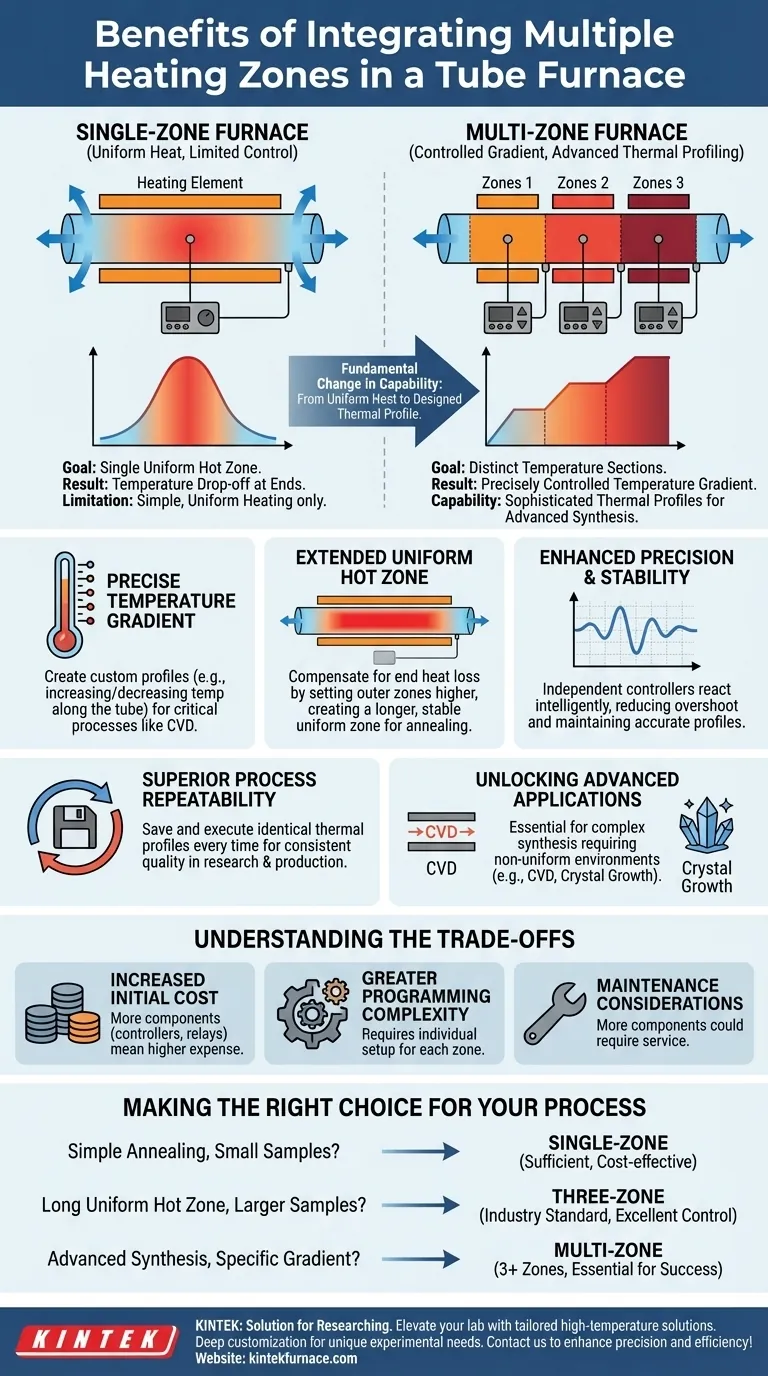

Die Integration mehrerer Heizzonen in einen Rohrofen erhöht dessen Vielseitigkeit und Präzision erheblich und macht ihn für fortschrittliche thermische Verarbeitungsanwendungen unverzichtbar.Diese Konstruktion ermöglicht eine präzise Steuerung der Temperaturgradienten, eine gleichmäßige Erwärmung und maßgeschneiderte thermische Bedingungen, die für die Materialforschung, die Halbleiterherstellung und die Synthese von Nanomaterialien entscheidend sind.Im Folgenden werden die wichtigsten Vorteile im Detail erläutert.

Die wichtigsten Punkte werden erklärt:

-

Präzise Steuerung des Temperaturgradienten

- Mehrzonenöfen ermöglichen die Erstellung maßgeschneiderter Temperaturprofile über die gesamte Länge des Rohrs.Dies ist wichtig für Prozesse wie Glühen, Sintern oder chemische Gasphasenabscheidung (CVD), bei denen schrittweise Heiz- oder Kühlphasen erforderlich sind.

- Bei der Herstellung von Halbleitern beispielsweise erfordern die Diffusion von Dotierstoffen und das Kristallwachstum exakte thermische Bedingungen in verschiedenen Phasen, die ein Ein-Zonen-Ofen nicht erreichen kann.

-

Gleichmäßige Erwärmung und Materialkonsistenz

- Der Rotationsmechanismus in Drehrohröfen sorgt in Verbindung mit mehreren Heizzonen für eine gleichmäßige Wärmeverteilung.Dies verhindert die Agglomeration von Partikeln und fördert eine gleichmäßige Schichtbildung bei CVD-Anwendungen.

- Die gleichmäßige Einwirkung von Hitze und Gasen verbessert die Reaktionseffizienz, was für die Synthese hochwertiger Nanomaterialien oder Keramiken entscheidend ist.

-

Erhöhte Prozessflexibilität

- Mehrzonenöfen ermöglichen die gleichzeitige Durchführung verschiedener thermischer Prozesse in einem einzigen Durchgang.So kann beispielsweise eine Zone für die Hochtemperaturkalzinierung eingestellt werden, während eine andere eine niedrigere Temperatur für die Trocknung oder Vorbehandlung beibehält.

- Diese Flexibilität reduziert die Verarbeitungszeit und den Energieverbrauch im Vergleich zur Verwendung separater Öfen für jeden Schritt.

-

Verbesserte Energie-Effizienz

- Indem nur die benötigten Zonen beheizt werden, wird die Energieverschwendung minimiert.Wenn ein Prozess beispielsweise nur lokal beheizt werden muss, können die angrenzenden Bereiche bei niedrigeren Temperaturen oder im Leerlauf bleiben.

- Fortgeschrittene Kontrollsysteme optimieren den Energieverbrauch weiter, indem sie die Leistung auf der Grundlage von Sensorrückmeldungen in Echtzeit dynamisch anpassen.

-

Unterstützung für die Synthese komplexer Materialien

- Mehrzonenöfen sind ideal für die Synthese fortschrittlicher Materialien wie Graphen oder Perowskite, bei denen Phasenübergänge und Kristallwachstum von präzisen Temperaturgradienten abhängen.

- Die Möglichkeit, das Rohr zu kippen oder zu drehen (wie bei einigen Benchtop-Ofen Modelle) sorgt für eine gleichmäßige Erwärmung aus allen Winkeln, wodurch Hotspots vermieden werden.

-

Automatisierung und Sicherheit

- Integrierte Kontrollsysteme ermöglichen eine Fernüberwachung und automatische Einstellungen, wodurch menschliche Fehler reduziert und die Reproduzierbarkeit verbessert werden.

- Die Echtzeit-Temperaturrückmeldung von Thermoelementen gewährleistet die Stabilität, die bei empfindlichen Prozessen wie der Polymeraushärtung oder metallurgischen Prüfungen entscheidend ist.

-

Vielseitigkeit bei der Auswahl des Rohrmaterials

- Mehrzonenöfen eignen sich für Rohre aus Aluminiumoxid, Quarz oder korrosionsbeständigen Metallen (z. B. Molybdän) und sind somit mit verschiedenen Materialien und reaktiven Atmosphären kompatibel.

Durch die Kombination dieser Merkmale bieten Mehrzonen-Rohröfen eine unvergleichliche Präzision, Effizienz und Anpassungsfähigkeit, was sie zu einem Eckpfeiler der modernen Materialwissenschaft und der industriellen Wärmebehandlung macht.Ihre Fähigkeit, komplexe reale Bedingungen in einer kontrollierten Umgebung nachzubilden, öffnet die Türen für Innovationen in der Elektronik, der Energiespeicherung und darüber hinaus.

Zusammenfassende Tabelle:

| Nutzen | Wesentlicher Vorteil |

|---|---|

| Präzise Temperaturregelung | Anpassbare Gradienten für Glüh-, CVD- und Halbleiterprozesse. |

| Gleichmäßige Erwärmung | Die gleichmäßige Wärmeverteilung verhindert Agglomerationen und gewährleistet gleichmäßige Reaktionen. |

| Prozess-Flexibilität | Gleichzeitige mehrstufige Verarbeitung (z. B. Kalzinierung + Trocknung) in einem Ofen. |

| Energie-Effizienz | Zonenspezifisches Heizen reduziert den Abfall und optimiert den Stromverbrauch. |

| Synthese komplexer Materialien | Ideal für Graphen, Perowskite und andere fortschrittliche Materialien, die Gradienten erfordern. |

| Automatisierung und Sicherheit | Fernüberwachung und Anpassungen in Echtzeit erhöhen die Reproduzierbarkeit und Sicherheit. |

| Vielseitigkeit der Rohrmaterialien | Kompatibel mit Tonerde, Quarz und korrosionsbeständigen Metallen. |

Erweitern Sie die thermischen Verarbeitungsmöglichkeiten in Ihrem Labor mit den fortschrittlichen Mehrzonen-Rohröfen von KINTEK!

Dank unserer herausragenden Forschung und Entwicklung sowie unserer hauseigenen Fertigung liefern wir präzisionsgefertigte Lösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind - ob für die Halbleiterherstellung, die Synthese von Nanomaterialien oder die industrielle Produktion.Unsere Öfen zeichnen sich durch anpassbare Heizzonen, robuste Automatisierung und Kompatibilität mit verschiedenen Rohrmaterialien aus, um optimale Leistung zu gewährleisten.

Kontaktieren Sie uns noch heute um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Forschungs- oder Produktionsabläufe optimieren können!

Produkte, nach denen Sie vielleicht suchen:

Entdecken Sie Hochvakuum-Beobachtungsfenster für präzise Überwachung

Entdecken Sie langlebige Vakuumventile für Systemintegrität

Aufrüstung mit Präzisions-Elektrodendurchführungen

Steigerung der CVD-Effizienz mit MPCVD-Diamantsystemen

Optimieren Sie die Kohlenstoffregeneration mit Drehrohröfen

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor