Im Kern bieten Spaltrohröfen außergewöhnliche Benutzerfreundlichkeit, präzise Temperaturkontrolle und hohe Betriebsflexibilität. Ihr definierendes Merkmal – ein aufgeklapptes Gehäuse, das den direkten Zugang zum Arbeitstiegel ermöglicht – löst kritische Herausforderungen bei der Hochtemperaturverarbeitung im Labor- und Industriebereich und macht sie unverzichtbar für komplexe oder empfindliche Anwendungen.

Der zentrale Vorteil eines Spaltrohr Ofens ist nicht nur das Heizen, sondern der Zugang. Während jeder Muffelofen eine kontrollierte thermische Umgebung bietet, verändert das Spalt-Design die Art und Weise, wie Sie mit Ihrer Probe interagieren, grundlegend, indem es schnelle Einrichtung, In-situ-Anpassungen und schnelle Abkühlzyklen ermöglicht, die bei herkömmlichen Vollkern-Designs unmöglich sind.

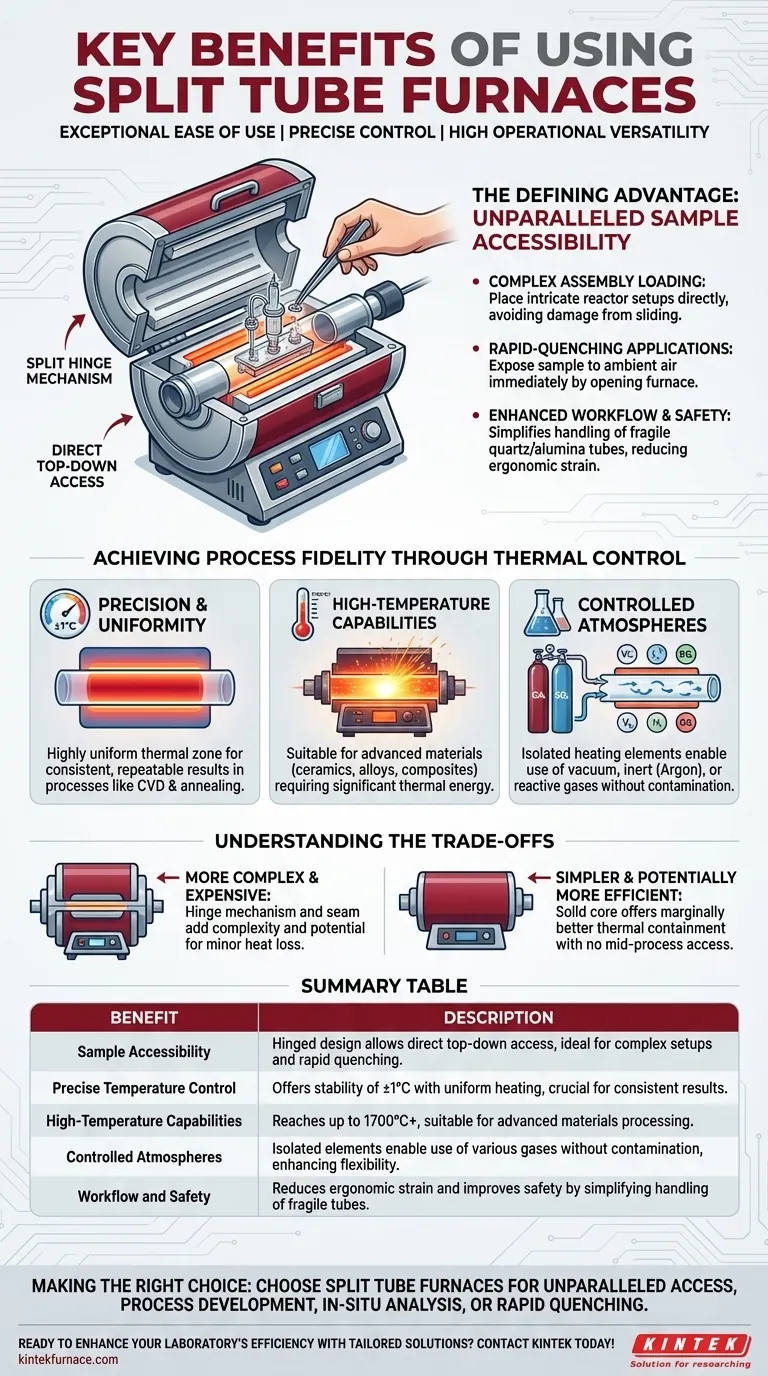

Der entscheidende Vorteil: Unvergleichliche Probenerreichbarkeit

Der bedeutendste Nutzen eines Spaltrohr Ofens ergibt sich direkt aus seinem mechanischen Aufbau. Im Gegensatz zu Vollrohröfen, bei denen Proben nur von einem Ende her eingeführt werden müssen, ist ein Spaltrohr Ofen in zwei Hälften unterteilt, die durch ein Scharnier verbunden sind.

Der „Spalt-Scharnier“-Mechanismus

Dieses Design ermöglicht es, die gesamte Ofenkammer wie eine Muschel zu öffnen. Dies bietet einen vollständigen, von oben gerichteten Zugang zum inneren Arbeitstiegel und der darin befindlichen Probe.

Warum das für Ihren Prozess wichtig ist

Dieser direkte Zugang ist entscheidend für Prozesse, bei denen der Probenaufbau komplex oder empfindlich ist. Sie können komplizierte Reaktoranordnungen, Sonden oder vormontierte Komponenten direkt in den Tiegel einsetzen, bevor Sie den Ofen schließen, und vermeiden so das Beschädigungsrisiko, das beim Einschieben in einen langen Tiegel entsteht.

Es ermöglicht auch schnelle Abschreckungsanwendungen. Durch einfaches Öffnen des Ofens kann die Probe der Umgebungsluft zur sofortigen Abkühlung ausgesetzt werden, ein entscheidender Schritt bei vielen Materialssynthese- und Phasenumwandlungsstudien.

Verbesserung des Arbeitsablaufs und der Sicherheit

Für Bediener vereinfacht dieses Design das Be- und Entladen der Prozessrohre. Es reduziert die ergonomische Belastung und die Schwierigkeit beim Umgang mit langen, zerbrechlichen Quarz- oder Aluminiumoxidrohren und schafft einen effizienteren und sichereren Arbeitsablauf.

Prozessgenauigkeit durch thermische Kontrolle erreichen

Über die Zugänglichkeit hinaus sind Spaltrohröfen für Hochleistungs-Thermoverarbeitung ausgelegt, um sicherzustellen, dass Ihre Ergebnisse wiederholbar und genau sind.

Präzision und Gleichmäßigkeit

Moderne Spaltrohröfen bieten eine außergewöhnliche Temperaturkontrolle, oft mit einer Stabilität von ±1°C. Ihre zylindrischen Heizzkammern und die hochwertige, abgestufte Isolierung sind darauf ausgelegt, eine sehr gleichmäßige thermische Zone zu erzeugen, wodurch sichergestellt wird, dass die gesamte Probe eine konstante Temperatur erfährt. Diese Gleichmäßigkeit ist entscheidend für Prozesse wie Chemical Vapor Deposition (CVD) und Tempern, bei denen selbst geringe Temperaturgradienten die Ergebnisse ruinieren können.

Hochtemperaturanwendungen

Diese Öfen sind in Modellen erhältlich, die extrem hohe Temperaturen erreichen können, oft bis zu 1700°C oder mehr. Dies macht sie geeignet für die Verarbeitung fortschrittlicher Materialien, einschließlich Keramiken, Legierungen und Verbundwerkstoffe, die erhebliche thermische Energie erfordern.

Kontrollierte Atmosphären

Die Heizelemente des Ofens sind vom inneren Prozesstiegel isoliert. Dies ermöglicht es Ihnen, eine präzise kontrollierte Atmosphäre innerhalb des Tiegels aufrechtzuerhalten – sei es ein Vakuum, ein Inertgas wie Argon oder ein reaktives Gas – ohne Risiko einer Kontamination oder Reaktion mit den Heizelementen.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, führt das Spaltrohr-Design zu Überlegungen, die sich von einfacheren Vollkernöfen unterscheiden.

Spaltrohr- vs. Vollrohröfen

Der primäre Kompromiss sind mechanische Komplexität und Kosten. Der Scharniermechanismus und die Naht zwischen den beiden Hälften machen einen Spaltrohr Ofen inhärent komplexer und typischerweise teurer als einen Vollrohr Ofen ähnlicher Größe und Temperaturbewertung. Obwohl moderne Designs hervorragende Dichtungen aufweisen, ist die Naht eine potenzielle Quelle für geringfügige Wärmeverluste im Vergleich zu einem nahtlosen Vollrohr.

Energieeffizienz und Isolierung

Spaltrohröfen sind mit hochwirksamer Mehrschichtisolierung ausgestattet, um Wärmeverluste zu minimieren und den Energieverbrauch im stationären Betrieb zu reduzieren. Die Möglichkeit, den Ofen zur schnellen Abkühlung zu öffnen, ist jedoch eine beabsichtigte Energiefreisetzung. Für Prozesse, die maximale thermische Stabilität ohne mittendrinige Zugänglichkeit erfordern, bietet ein Vollrohr Ofen möglicherweise eine geringfügig bessere thermische Eindämmung.

Mechanische Überlegungen

Die Scharnier- und Klemmmechanismen sind robust, stellen jedoch zusätzliche mechanische Komponenten dar, die eine ordnungsgemäße Wartung erfordern. Nach vielen Jahren intensiver Nutzung sind sie potenzielle Verschleißpunkte, die bei einem einfacheren Vollrohr-Design fehlen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihren Prozessanforderungen und Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung, In-situ-Analyse oder schneller Abschreckung liegt: Der unvergleichliche Probeneinlass eines Spaltrohr Ofens ist ein entscheidender Vorteil.

- Wenn Ihr Hauptaugenmerk auf Hochdurchsatz, standardisierter Verarbeitung einfacher Proben liegt: Ein Vollrohr Ofen könnte eine kostengünstigere und mechanisch einfachere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit komplexen, vormontierten Reaktoren oder empfindlichen Materialien liegt: Die Möglichkeit, Ihre Probenanordnung zu platzieren statt sie einzuschieben, macht das Spaltrohr-Design unerlässlich.

Letztendlich ist die Wahl eines Spaltrohr Ofens eine Investition in betriebliche Flexibilität, Prozesssichtbarkeit und präzise Kontrolle.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Probenerreichbarkeit | Scharnierkonstruktion ermöglicht direkten Zugang von oben für einfaches Be- und Entladen, ideal für komplexe oder empfindliche Aufbauten und schnelle Abschreckung. |

| Präzise Temperaturkontrolle | Bietet eine Stabilität von ±1°C mit gleichmäßiger Erwärmung, entscheidend für konsistente Ergebnisse bei Prozessen wie CVD und Materialtempern. |

| Hochtemperaturanwendungen | Kann bis zu 1700°C oder mehr erreichen, geeignet für die Verarbeitung fortschrittlicher Materialien wie Keramiken und Verbundwerkstoffe. |

| Kontrollierte Atmosphären | Isolierte Heizelemente ermöglichen die Verwendung von Vakuum, Inert- oder reaktiven Gasen ohne Kontamination, was die Prozessflexibilität erhöht. |

| Arbeitsablauf und Sicherheit | Reduziert ergonomische Belastungen und verbessert die Sicherheit durch Vereinfachung des Umgangs mit zerbrechlichen Tiegeln und komplexen Baugruppen. |

Bereit, die Effizienz Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Spaltrohröfen und andere Produkte wie Muffelöfen, Rohr- und Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, zuverlässige Leistung und Prozessoptimierung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung