Ein Einzonenrohrrohrofen dient als kritische Reaktionsumgebung für die Synthese von ZnPS3 und bietet die präzise thermische Kontrolle, die erforderlich ist, um Rohmaterialien in einen geschichteten Kristall umzuwandeln. Er führt ein strenges Heizprofil aus – insbesondere die Aufrechterhaltung hoher Temperaturen über längere Zeiträume –, um die chemische Reaktion voranzutreiben und die für die strukturelle Integrität erforderliche langsame Kristallisation zu ermöglichen.

Die Synthese von ZnPS3 beruht auf Stabilität und nicht nur auf Intensität; der Rohrofen sorgt für ein konstantes Wärmefeld, um die Reaktion voranzutreiben, und eine kontrollierte Kühlphase, um Defekte zu verhindern, was zu Kristallen mit idealen physikalischen Abmessungen führt.

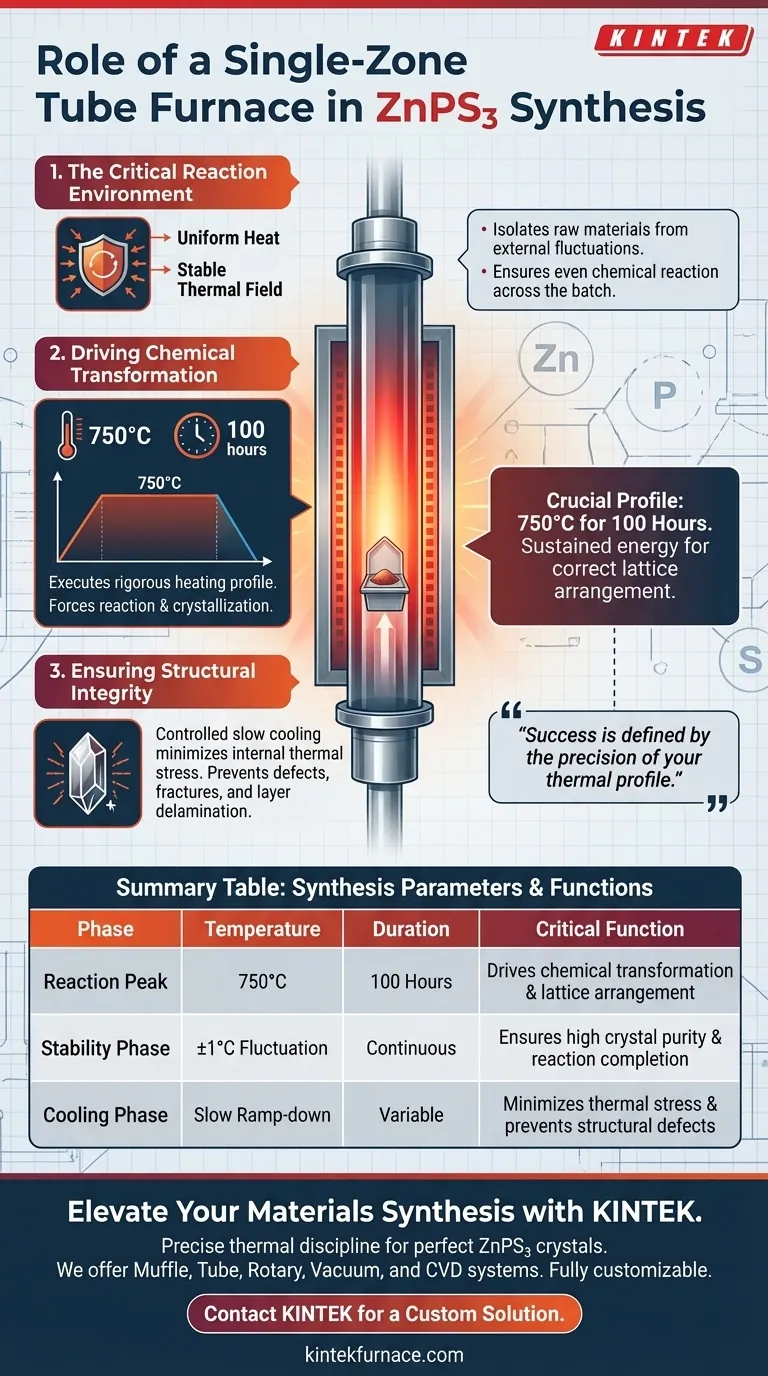

Die Mechanik der thermischen Synthese

Schaffung der Reaktionsumgebung

Die Hauptfunktion des Einzonenrohrrohrofens besteht darin, ein präzise kontrolliertes Hochtemperatur-Wärmefeld zu erzeugen.

Da die ZnPS3-Synthese eine stabile Umgebung erfordert, isoliert der Ofen die Rohmaterialien von externen Schwankungen. Diese gleichmäßige Wärme stellt sicher, dass die chemische Reaktion gleichmäßig über die gesamte Probencharge abläuft.

Antrieb der chemischen Umwandlung

Der Ofen erhitzt das Material nicht einfach; er führt ein spezifisches Heizprogramm aus, das darauf ausgelegt ist, die Reaktion und die anschließende Kristallisation zu erzwingen.

Für ZnPS3 beinhaltet dies typischerweise das Erhitzen der Kammer auf 750°C und das strikte Halten dieser Temperatur für 100 Stunden. Diese anhaltende thermische Energie liefert den thermodynamischen Schub, der erforderlich ist, damit sich die Rohmaterialien verbinden und im richtigen Kristallgitter anordnen.

Gewährleistung der strukturellen Integrität

Sobald die Reaktion abgeschlossen ist, spielt der Ofen eine entscheidende Rolle im Kühlprozess.

Das Gerät ist so programmiert, dass die Probe langsam abgekühlt wird, anstatt schnellen Temperaturabfällen ausgesetzt zu werden. Dieser kontrollierte Abstieg minimiert interne thermische Spannungen im neu gebildeten Material. Durch die Reduzierung von Spannungen stellt der Ofen sicher, dass die resultierenden ZnPS3-Kristalle eine vollständige, unfragmentierte Schichtstruktur aufweisen.

Betriebliche Überlegungen und Einschränkungen

Die Notwendigkeit von Zeit

Der beschriebene Prozess ist von Natur aus zeitaufwändig und erfordert über vier Tage kontinuierlichen Betriebs bei Spitzentemperatur.

Der Versuch, diesen Prozess zu beschleunigen, indem die Haltezeit von 100 Stunden verkürzt wird, kann zu unvollständigen Reaktionen oder schlechter Kristallisation führen. Der Ofen muss in der Lage sein, über diese lange Dauer ohne Temperaturdrift eine deutliche Stabilität aufrechtzuerhalten.

Die Auswirkungen von Abkühlraten

Die Qualität der endgültigen physikalischen Abmessungen ist direkt mit der Kühlphase verbunden.

Wenn der Ofen die Probe zu schnell abkühlt, kann das Material thermischen Schock erleiden. Dies führt oft zu Brüchen oder Verzerrungen in der Schichtstruktur, was die Synthese für hochpräzise Anwendungen erfolglos macht.

Erreichen optimaler Syntheseergebnisse

Um die Qualität Ihrer ZnPS3-Ausbeute zu maximieren, stimmen Sie Ihre Ofenprogrammierung auf Ihre spezifischen Ergebnis-Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Stellen Sie sicher, dass der Ofen die Halte-Temperatur von 750°C mit einer Schwankung von weniger als ±1°C über die gesamte Dauer von 100 Stunden aufrechterhalten kann, um eine vollständige Reaktion zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie die Programmierung der Kühlrampe und stellen Sie sicher, dass sie langsam genug ist, um interne thermische Spannungen zu eliminieren und eine Delamination der Schichten zu verhindern.

Erfolg bei der Synthese von ZnPS3 wird durch die Präzision Ihres thermischen Profils definiert; der Ofen ist lediglich das Werkzeug, das diese Disziplin durchsetzt.

Zusammenfassungstabelle:

| Synthesephase | Temperaturanforderung | Dauer | Kritische Funktion |

|---|---|---|---|

| Reaktionsspitze | 750°C | 100 Stunden | Treibt chemische Umwandlung & Gitteranordnung an |

| Stabilitätsphase | ±1°C Schwankung | Kontinuierlich | Gewährleistet hohe Kristallreinheit und Reaktionsvollständigkeit |

| Kühlphase | Langsame Rampe nach unten | Variabel | Minimiert thermische Spannungen und verhindert strukturelle Defekte |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzise thermische Disziplin ist der Unterschied zwischen einer fragmentierten Probe und einem perfekten ZnPS3-Kristall. KINTEK bietet Hochleistungs-Rohrofen, die speziell für Langzeitstabilität und programmierbare Kühlrampen entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie 2D-Materialien oder fortschrittliche Keramiken synthetisieren, unsere Ausrüstung gewährleistet die strukturelle Integrität, die Ihre Forschung erfordert.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Abhishek Mukherjee, Svetlana V. Boriskina. Thermal and Dimensional Stability of Photocatalytic Material ZnPS<sub>3</sub> Under Extreme Environmental Conditions. DOI: 10.1002/aelm.202500093

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein Rohröfen mit Stickstoffatmosphäre für Biokohle notwendig? Präzise Pyrolysekontrolle erreichen

- Welche Rolle spielt ein Quarzrohrreaktorsystem bei der Bewertung von MSR? Expertenleitfaden zur kinetischen Präzision

- Wie funktioniert ein Atmosphäre-Rohrofen? Beherrschen Sie präzise Wärme- und Gaskontrolle für Ihr Labor

- Wie können Rohröfen mit mehreren Heizzonen verbessert werden und welche Vorteile bietet dies? Schalten Sie präzise Temperaturkontrolle frei

- Warum ist eine Hochtemperatur-Rohröfen für die PPAC-Aktivierung unerlässlich? Präzise Temperaturregelung für überlegene Porosität

- Welche Arten von Gasen können in den 3-Zonen-Rohrofen eingebracht werden? Optimieren Sie Ihren Prozess mit der richtigen Atmosphäre

- Welche kritischen Verarbeitungsbedingungen bietet ein horizontaler Rohrofen für 3D-poröse NiO-Kondensatoren?

- Wie ist die Struktur eines Wirbelschicht-Vertikalrohrofens aufgebaut?Optimierung von Wärmeübertragung und Effizienz