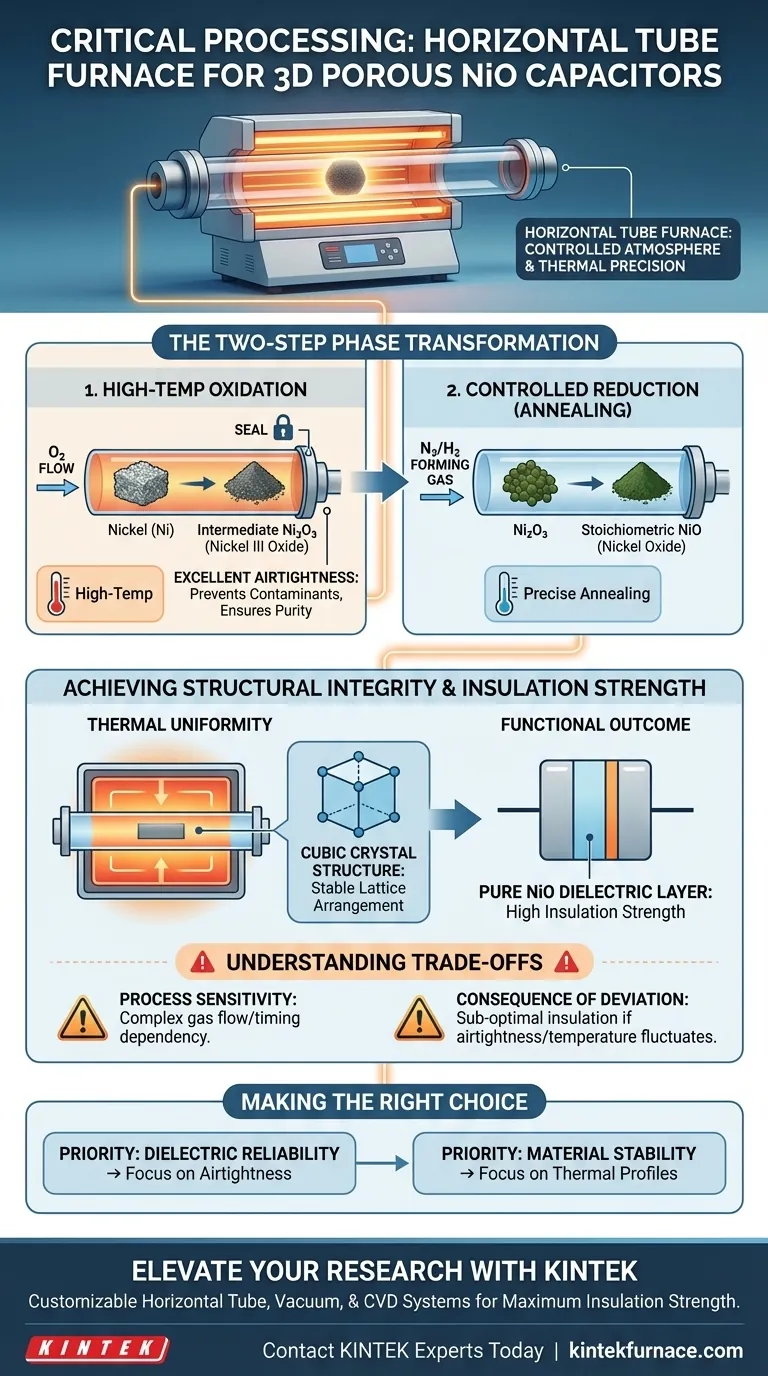

Die kritischen Verarbeitungsbedingungen, die ein horizontaler Rohrofen bietet, sind eine streng kontrollierte Atmosphäre und präzise thermische Gleichmäßigkeit. Diese Merkmale ermöglichen eine spezifische zweistufige Phasentransformation – Hochtemperatur-Oxidation gefolgt von kontrollierter Reduktion –, die erforderlich ist, um Nickel in stöchiometrisches Nickeloxid (NiO) mit einer stabilen kubischen Kristallstruktur umzuwandeln.

Die Integrität der dielektrischen Schicht hängt von der Umwandlung von Zwischenphasen in reines, stöchiometrisches NiO ab. Dies erfordert die außergewöhnliche Luftdichtheit und thermische Präzision, die ein Rohrofen bietet, um eine hohe Isolationsfestigkeit zu gewährleisten.

Erreichen von Stöchiometrie durch Atmosphärenkontrolle

Die Oxidationsphase

Der erste kritische Schritt beinhaltet die Hochtemperatur-Oxidation. Der Ofen ermöglicht einen konstanten Sauerstofffluss, der mit dem Material interagiert.

Diese Umgebung wandelt die anfängliche Nickelkomponente in eine Zwischenphase, insbesondere Nickel(III)-oxid (Ni₂O₃), um. Diese Oxidation dient als grundlegender Schritt für die anschließende strukturelle Transformation.

Die Reduktionsphase

Nach der Oxidation muss das Material einem Glühprozess in einem Schutzgas, wie z. B. einer Stickstoff/Wasserstoff (N₂/H₂)-Mischung, unterzogen werden.

Dieser Schritt fungiert als Reduktionsphase und verändert das Ni₂O₃ chemisch. Er wandelt das Zwischenoxid effektiv in stöchiometrisches NiO um, was der gewünschte Endzustand für das Dielektrikum des Kondensators ist.

Die Rolle der Luftdichtheit

Diese chemischen Reaktionen sind sehr empfindlich gegenüber externen Verunreinigungen. Die hervorragende Luftdichtheit des horizontalen Rohrofens ist hier von größter Bedeutung.

Durch die Isolierung der inneren Umgebung stellt der Ofen sicher, dass die Atmosphäre nur aus den beabsichtigten Prozessgasen besteht. Diese Isolierung garantiert die chemische Reinheit, die erforderlich ist, um die richtige Phasenstruktur zu erreichen.

Thermische Gleichmäßigkeit und strukturelle Integrität

Gewährleistung der kubischen Kristallstruktur

Bei der Temperaturkontrolle geht es nicht nur darum, einen bestimmten Grad zu erreichen, sondern darum, die Temperaturgleichmäßigkeit über die gesamte Probe aufrechtzuerhalten.

Der Rohrofen liefert das stabile thermische Profil, das für die Kristallisation des NiO in eine kubische Kristallstruktur erforderlich ist. Diese spezifische Gitteranordnung ist direkt für die physikalische Stabilität des Materials verantwortlich.

Auswirkungen auf die Isolationsfestigkeit

Das ultimative Ziel dieser thermischen Verarbeitung ist die funktionale Zuverlässigkeit. Die Kombination aus stöchiometrischer Zusammensetzung und kubischer Struktur gewährleistet die Isolationsfestigkeit der dielektrischen Schicht.

Ohne die präzisen Temperaturprofile, die der Ofen liefert, kann die dielektrische Schicht Defekte aufweisen, was die Leistung des Kondensators beeinträchtigt.

Verständnis der Kompromisse

Prozesssensitivität

Während der horizontale Rohrofen Präzision bietet, erfordert er auch eine strenge Prozesskontrolle. Die zweistufige Natur der Behandlung (Oxidation gefolgt von Reduktion) schafft eine komplexe Abhängigkeit von Gasflussraten und Schaltzeiten.

Folgen von Abweichungen

Wenn die Luftdichtheit beeinträchtigt ist oder das Temperaturprofil auch nur geringfügig schwankt, kann das Material den stöchiometrischen NiO-Zustand nicht erreichen. Dies führt zu suboptimalen Isolationseigenschaften, wodurch der 3D-poröse Kondensator für Hochleistungsanwendungen unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer 3D-porösen NiO-Kondensatoren zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit des Dielektrikums liegt: Priorisieren Sie die Luftdichtheit des Ofensystems, um atmosphärische Verunreinigungen zu verhindern und die Bildung von rein stöchiometrischem NiO zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Konzentrieren Sie sich auf die Präzision der Temperaturprofile während der Glühphase, um die Bildung einer robusten kubischen Kristallstruktur zu gewährleisten.

Präzision in der Ofenumgebung ist der wichtigste Faktor, der die endgültige Isolationsqualität Ihres Geräts bestimmt.

Zusammenfassungstabelle:

| Prozessphase | Gasumgebung | Temperaturziel | Strukturelles Ergebnis |

|---|---|---|---|

| Oxidation | Sauerstoff (O₂) Fluss | Hochtemperatur-Oxidation | Bildung von Ni₂O₃-Zwischenprodukt |

| Reduktion | Schutzgas (N₂/H₂) | Kontrolliertes Glühen | Umwandlung in stöchiometrisches NiO |

| Kristallisation | Inertgas/Prozessgas | Gleichmäßiges thermisches Profil | Stabiles kubisches Kristallgitter |

| Endzustand | Abgedichtete Atmosphäre | Hohe Isolationsfestigkeit | Reine NiO-Dielektrikumsschicht |

Erweitern Sie Ihre Halbleiterforschung mit KINTEK

Präzise Phasentransformationen in NiO-Kondensatoren erfordern höchste Standards an atmosphärischer Reinheit und thermischer Stabilität. KINTEK bietet hochmoderne Horizontalrohr-, Vakuum- und CVD-Systeme, die auf die strengen Anforderungen der fortschrittlichen Materialtechnik zugeschnitten sind.

Unterstützt durch Experten in F&E und Fertigung sind unsere Hochtemperaturöfen vollständig an Ihre spezifischen Anforderungen an Gasfluss und Temperaturprofile anpassbar, um sicherzustellen, dass Ihre dielektrischen Schichten maximale Isolationsfestigkeit und strukturelle Integrität erreichen.

Bereit, die thermische Verarbeitung Ihres Labors zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Baichuan Zhang, Jihua Zhang. Novel 3D Capacitors: Integrating Porous Nickel-Structured and Through-Glass-Via-Fabricated Capacitors. DOI: 10.3390/nano15110819

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von g-C3N4-Dünnschichten? Optimieren Sie Ihre Heißwand-CVD-Synthese

- Warum wird ein Rohrofen für die Langzeitwärmebehandlung von FeTeSe-Kristallen verwendet? Hohe Kristallinität und Gleichmäßigkeit erzielen

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Was ist die Hauptfunktion eines Rohrofens bei der Pyrolyse von Biomasse? Präzision in der Materialforschung erreichen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrenofens bei der FePt-Glühung? Erreichen der L1₀-Magnetphase

- Warum sind Hochtemperatur-Rohröfen für die industrielle und wissenschaftliche Nutzung wichtig? Präzision in der Materialverarbeitung freisetzen

- Welche Rolle spielt ein Rohröfen in einem Festbett-Adsorptionssystem? Experte Se/PPS Leistungsbewertungshandbuch

- Welches Zubehör gehört normalerweise zum Lieferumfang eines Dreizonen-Splitrohrofens?Unverzichtbare Werkzeuge für die Präzisionsheizung