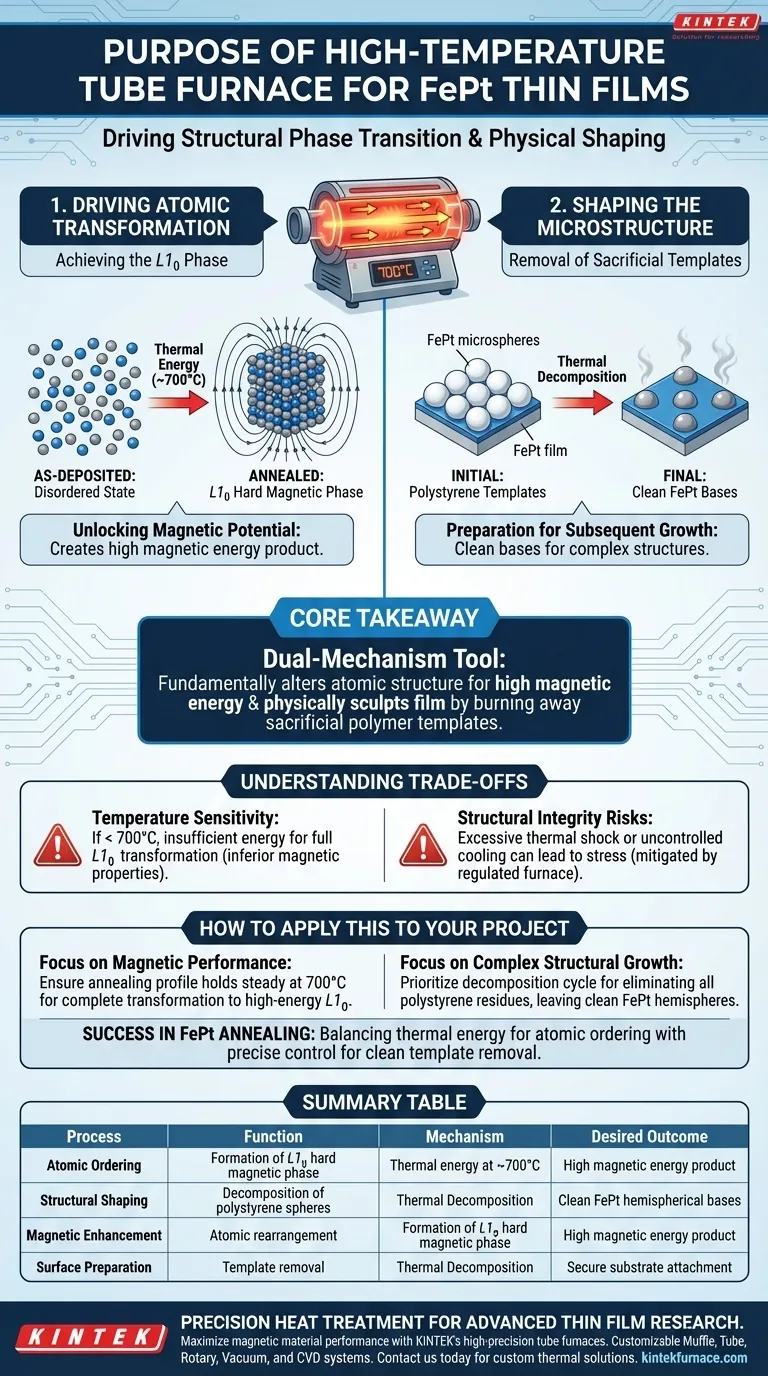

Die Hauptfunktion der Verwendung eines Hochtemperatur-Röhrenofens für FePt-Dünnschichten besteht darin, einen spezifischen strukturellen Phasenübergang voranzutreiben und das Material physikalisch zu formen.

Durch die Aufrechterhaltung einer kontrollierten thermischen Umgebung von etwa 700 °C liefert der Ofen die Energie, die erforderlich ist, um den Film von einem ungeordneten Zustand in die gewünschte $L1_0$-Hartmagnetphase umzuwandeln. Gleichzeitig dient diese Wärmebehandlung einem lithografischen Zweck, indem sie Polystyrol-Mikrosphären-Schablonen thermisch zersetzt und saubere, fest haftende FePt-Basen für weiteres strukturelles Wachstum hinterlässt.

Kernbotschaft Der Glühprozess wirkt als Werkzeug mit doppeltem Mechanismus: Er verändert grundlegend die atomare Struktur, um ein hohes magnetisches Energieprodukt zu erzeugen, und formt den Film physikalisch, indem opferfähige Polymerschablonen verbrannt werden.

Atomare Transformation vorantreiben

Erreichen der $L1_0$-Phase

Das wichtigste Ziel dieses Glühschritts ist die atomare Ordnung. Als abgeschiedene FePt-Filme liegen oft in einem chemisch ungeordneten Zustand vor, dem die gewünschten magnetischen Eigenschaften fehlen.

Die Rolle der thermischen Energie

Der Röhrenofen liefert die notwendige thermische Energie (ca. 700 °C), um Eisen- und Platinatome zu mobilisieren. Dies ermöglicht es ihnen, zu wandern und sich zu einem spezifischen tetragonalen Überstruktur-Gitter, bekannt als $L1_0$-Phase, neu anzuordnen.

Magnetisches Potenzial freisetzen

Diese strukturelle Umordnung ist direkt für die Leistung des Materials verantwortlich. Der Übergang zur $L1_0$-Phase erzeugt ein Material mit einem hohen magnetischen Energieprodukt und verwandelt die Dünnschicht in einen robusten Hartmagneten.

Mikrostruktur formen

Entfernung von opferfähigen Schablonen

Über die atomare Ordnung hinaus erfüllt der Ofen eine kritische Reinigungsfunktion. Die beschriebene FePt-Synthese verwendet Polystyrol-Mikrosphären-Schablonen, um die anfängliche Form des Films zu definieren.

Thermische Zersetzung

Die hohen Temperaturen im Röhrenofen führen zur vollständigen Zersetzung dieser Polystyrolkugeln. Dies "entwickelt" die Struktur effektiv und entfernt das Polymer, ohne den Metallfilm zu beschädigen.

Vorbereitung für nachfolgendes Wachstum

Nachdem die Schablonen entfernt wurden, hinterlässt der Prozess FePt-halbkugelförmige Basen. Diese Basen sind fest mit dem Substrat verbunden und dienen als grundlegende Anker für das nachfolgende Wachstum komplexer Strukturen wie Magnesium-Zink-Spiralen.

Handhabung von Kompromissen

Temperaturempfindlichkeit

Der Erfolg dieses Prozesses hängt stark von einer präzisen thermischen Regelung ab. Wenn die Temperatur signifikant unter 700 °C fällt, besitzen die Atome möglicherweise nicht genügend Energie, um die vollständige $L1_0$-Umwandlung zu erreichen, was zu einem Film mit unterlegenen magnetischen Eigenschaften führt.

Risiken für die strukturelle Integrität

Obwohl hohe Hitze für die Schablonenentfernung notwendig ist, können übermäßiger thermischer Schock oder unkontrolliertes Abkühlen zu Spannungen führen. Ein richtig regulierter Röhrenofen mildert dies jedoch und stellt sicher, dass die endgültigen halbkugelförmigen Basen intakt und am Substrat haftend bleiben.

Anwendung auf Ihr Projekt

Wenn Ihr Hauptaugenmerk auf der magnetischen Leistung liegt:

- Stellen Sie sicher, dass Ihr Glühprofil bei 700 °C stabil bleibt, um die vollständige Umwandlung von der ungeordneten Phase in die hochenergetische $L1_0$-Hartmagnetphase zu gewährleisten.

Wenn Ihr Hauptaugenmerk auf komplexem strukturellem Wachstum liegt:

- Priorisieren Sie den Zersetzungszyklus, um sicherzustellen, dass alle Polystyrolrückstände beseitigt werden und saubere FePt-Halbkugeln für den Magnesium-Zink-Spiralwachstumsschritt zurückbleiben.

Erfolg bei der FePt-Glühung erfordert ein Gleichgewicht zwischen der thermischen Energie für die atomare Ordnung und der präzisen Kontrolle, die für die saubere Schablonenentfernung erforderlich ist.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Gewünschtes Ergebnis |

|---|---|---|

| Atomare Ordnung | Thermische Energie bei ~700°C | Bildung der $L1_0$-Hartmagnetphase |

| Strukturelle Formgebung | Zersetzung von Polystyrolkugeln | Saubere FePt-halbkugelförmige Basen |

| Magnetische Verbesserung | Atomare Umlagerung | Hohes magnetisches Energieprodukt |

| Oberflächenvorbereitung | Schablonenentfernung | Sichere Substratbefestigung für zukünftiges Wachstum |

Präzisionswärmebehandlung für fortschrittliche Dünnschichtforschung

Maximieren Sie die Leistung Ihrer magnetischen Materialien mit KINTEK Hochpräzisions-Röhrenöfen. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die anspruchsvollen thermischen Anforderungen von $L1_0$-Phasenübergängen und der Entfernung opferfähiger Schablonen zu erfüllen.

Ob Sie Forscher oder industrieller Hersteller sind, KINTEK bietet die Zuverlässigkeit und Temperaturuniformität, die für die Synthese komplexer Materialien erforderlich ist. Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte thermische Lösung zu finden und erfahren Sie, wie unsere Hochtemperatur-Laböfen Ihren nächsten Durchbruch ermöglichen können.

Visuelle Anleitung

Referenzen

- Florian Peter, Peer Fischer. Degradable and Biocompatible Magnesium Zinc Structures for Nanomedicine: Magnetically Actuated Liposome Microcarriers with Tunable Release. DOI: 10.1002/adfm.202314265

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird Wärme auf die Materialien im Rohrofen übertragen? Meistern Sie die gleichmäßige Erwärmung für Ihr Labor

- Wie wird ein Laborrohr-Ofen im Prozess der thermischen Schockreduktion zur Herstellung von RGO verwendet?

- Welche Arten von Behältern werden in Vakuumrohröfen verwendet? Wählen Sie Quarz oder Korund für optimale Leistung

- Wie simuliert ein Festbettreaktorsystem komplexe Rauchgasumgebungen? Optimierung von Quecksilberadsorptionstests

- Was ist die Kernfunktion eines horizontalen Rohrofens bei der Synthese von ZnO-Nanodrähten? Expertenleitfaden für CVD-Exzellenz

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Warum ist es notwendig, Aluminiumlegierungsplatten in Spaltrohr-Ofenabdeckungen zu integrieren? Gewährleistung von Sicherheit und Langlebigkeit

- Welche Faktoren beeinflussen die Verarbeitungszeit in einem Drehrohrofen? Master Control für effiziente Wärmebehandlung