Kurz gesagt, die Verarbeitungszeit in einem Drehrohrofen wird von drei Kernfaktoren bestimmt: dem grundlegenden Design des Ofens, den inhärenten Eigenschaften des zu verarbeitenden Materials und den von Ihnen gesteuerten Betriebsparametern. Bei kontinuierlichen Systemen sind die direktesten Steuerungen die Rotationsgeschwindigkeit des Rohrs und dessen Neigungswinkel, die zusammen festlegen, wie lange das Material in der Heizzone verweilt.

Die zentrale Herausforderung besteht nicht nur darin, Material zu erhitzen, sondern dessen Weg zu kontrollieren. Die Verarbeitungszeit ist ein direktes Ergebnis des Gleichgewichts, das Sie zwischen der Wärmeübertragungsrate in das Material und der Verweildauer im Ofen herstellen.

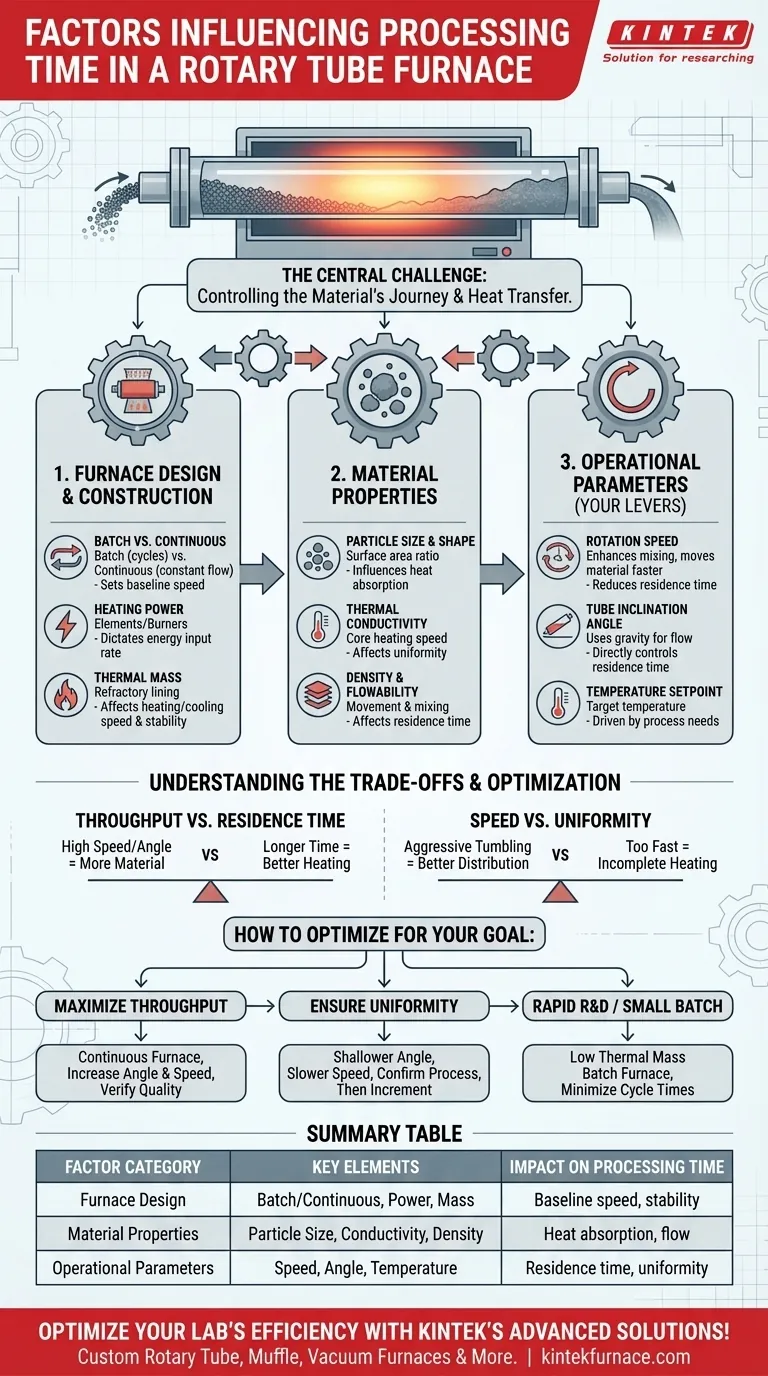

Die drei Säulen der Verarbeitungszeit

Um Ihren Prozess wirklich zu beherrschen, müssen Sie verstehen, wie jeder der drei Hauptfaktoren zum Endergebnis beiträgt. Sie agieren nicht isoliert, sondern interagieren kontinuierlich.

Säule 1: Ofendesign und -konstruktion

Die physikalischen Eigenschaften des Ofens legen die Leistungsgrundlage und die Geschwindigkeit fest.

-

Batch- vs. kontinuierliche Modelle Ein Batch-Ofen erfordert einen vollständigen Heiz- und Kühlzyklus für jede einzelne Charge. Ein kontinuierlicher Ofen hingegen hält seine Betriebstemperatur, während Material ständig zugeführt und entladen wird, wodurch die gesamte Verarbeitungszeit für große Mengen drastisch reduziert wird, indem diese unproduktiven Zyklen entfallen.

-

Heizmethode und Leistung Die Wärmequelle des Ofens – ob elektrische Elemente oder Gasbrenner – und seine Gesamtleistung bestimmen die maximale Energiezufuhrrate. Ein System mit höherer Leistung kann die Solltemperatur schneller erreichen und unter höherer Last aufrechterhalten.

-

Thermische Masse Die Menge und Art der Feuerfestauskleidung im Ofenrohr bestimmen seine thermische Masse. Ein Ofen mit einer schweren, dichten Auskleidung benötigt länger zum Aufheizen und Abkühlen, hält seine Temperatur aber stabiler. Ein leichterer Ofen hat eine geringere thermische Trägheit und kann schneller auf Temperaturänderungen reagieren.

Säule 2: Materialeigenschaften

Das von Ihnen verarbeitete Material ist keine passive Variable. Seine physikalische und chemische Natur hat einen tiefgreifenden Einfluss darauf, wie schnell es behandelt werden kann.

-

Partikelgröße und -form Feinere Pulver haben ein viel größeres Oberflächen-Volumen-Verhältnis als große Pellets oder Granulate. Dadurch können sie Wärme viel schneller und gleichmäßiger aufnehmen.

-

Wärmeleitfähigkeit Materialien mit hoher Wärmeleitfähigkeit erwärmen sich im Kern schneller. Materialien, die schlechte Leiter (Isolatoren) sind, erfordern eine längere Verweildauer, um sicherzustellen, dass der Kern jedes Partikels die Zieltemperatur erreicht.

-

Dichte und Fließfähigkeit Die Schüttdichte und die Fließeigenschaften Ihres Materials beeinflussen dessen Bewegung durch das Rohr, was die Mischeffizienz und die tatsächliche Verweilzeit bei einer bestimmten Rotationsgeschwindigkeit und einem bestimmten Winkel beeinflusst.

Säule 3: Betriebsparameter (Ihre Stellschrauben der Kontrolle)

Dies sind die Variablen, die Sie als Bediener anpassen können, um den Prozess in Echtzeit zu optimieren.

-

Rotationsgeschwindigkeit Eine Erhöhung der Rotationsgeschwindigkeit verbessert das Taumeln und Mischen des Materials. Dies verbessert die Gleichmäßigkeit der Wärmeübertragung, bewegt das Material aber auch tendenziell schneller durch den Ofen, wodurch die Verweilzeit reduziert wird.

-

Rohrneigungswinkel Ein steilerer Winkel nutzt die Schwerkraft, um Material schneller durch den Ofen zu bewegen, was die Verweilzeit direkt verkürzt. Ein flacherer Winkel verlängert die Zeit, die das Material in der Heizzone verbringt.

-

Temperatureinstellung Dies ist die Zieltemperatur für Ihren Prozess. Während eine höhere Temperatur oft eine chemische Reaktion oder physikalische Veränderung beschleunigen kann, wird sie letztendlich von den Anforderungen Ihres Materials und dem gewünschten Ergebnis bestimmt.

Die Kompromisse verstehen

Die Optimierung der Verarbeitungszeit ist immer eine Übung im Ausgleich widersprüchlicher Faktoren. Geschwindigkeit ist selten das einzige Ziel.

Durchsatz vs. Verweilzeit

Der grundlegendste Kompromiss besteht zwischen der Menge an Material, die Sie verarbeiten können (Durchsatz), und der Dauer, die jedes Partikel behandelt wird (Verweilzeit). Eine Erhöhung der Rotationsgeschwindigkeit und des Neigungswinkels steigert den Durchsatz, kann dem Material aber möglicherweise nicht genügend Zeit geben, um sich gleichmäßig zu erwärmen oder die gewünschte Reaktion abzuschließen.

Geschwindigkeit vs. Gleichmäßigkeit

Aggressives Taumeln des Materials bei hoher Geschwindigkeit kann die Wärmeverteilung verbessern. Wenn sich das Material jedoch zu schnell durch das Rohr bewegt, können Partikel austreten, bevor sie im Kern gleichmäßig erwärmt sind. Ziel ist eine gleichmäßige Behandlung, nicht nur eine schnelle Bewegung.

So optimieren Sie die Verarbeitungszeit für Ihr Ziel

Ihre Strategie sollte von Ihrem primären Ziel bestimmt werden. Verwenden Sie diese Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie einen kontinuierlichen Ofen und erhöhen Sie vorsichtig den Neigungswinkel und die Rotationsgeschwindigkeit, während Sie stets überprüfen, ob das Endprodukt die Qualitätsanforderungen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung des Prozessabschlusses und der Gleichmäßigkeit liegt: Beginnen Sie mit einem flacheren Neigungswinkel und einer langsameren Rotationsgeschwindigkeit, um die Verweilzeit zu maximieren, und bestätigen Sie, dass der Prozess funktioniert, bevor Sie die Geschwindigkeit schrittweise erhöhen, um den optimalen Durchsatz zu finden.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung und Entwicklung oder Kleinserienproduktion liegt: Wählen Sie einen Batch-Ofen mit geringer thermischer Masse (leichtere Isolierung), um die Zeit für Heiz- und Kühlzyklen zu minimieren.

Letztendlich geht es bei der Steuerung der Verarbeitungszeit darum, den Fluss von Wärme und Material zu verstehen und zu manipulieren, um ein präzises und wiederholbares Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselelemente | Auswirkung auf die Verarbeitungszeit |

|---|---|---|

| Ofendesign | Batch vs. Kontinuierlich, Heizleistung, Thermische Masse | Legt die Grundgeschwindigkeit und Stabilität fest |

| Materialeigenschaften | Partikelgröße, Wärmeleitfähigkeit, Dichte | Beeinflusst Wärmeaufnahme und -fluss |

| Betriebsparameter | Rotationsgeschwindigkeit, Neigungswinkel, Temperatur | Kontrolliert direkt Verweilzeit und Gleichmäßigkeit |

Optimieren Sie die Effizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Mit unserer außergewöhnlichen F&E und Eigenfertigung beliefern wir verschiedene Labore mit maßgeschneiderten Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert den Durchsatz und die Gleichmäßigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen