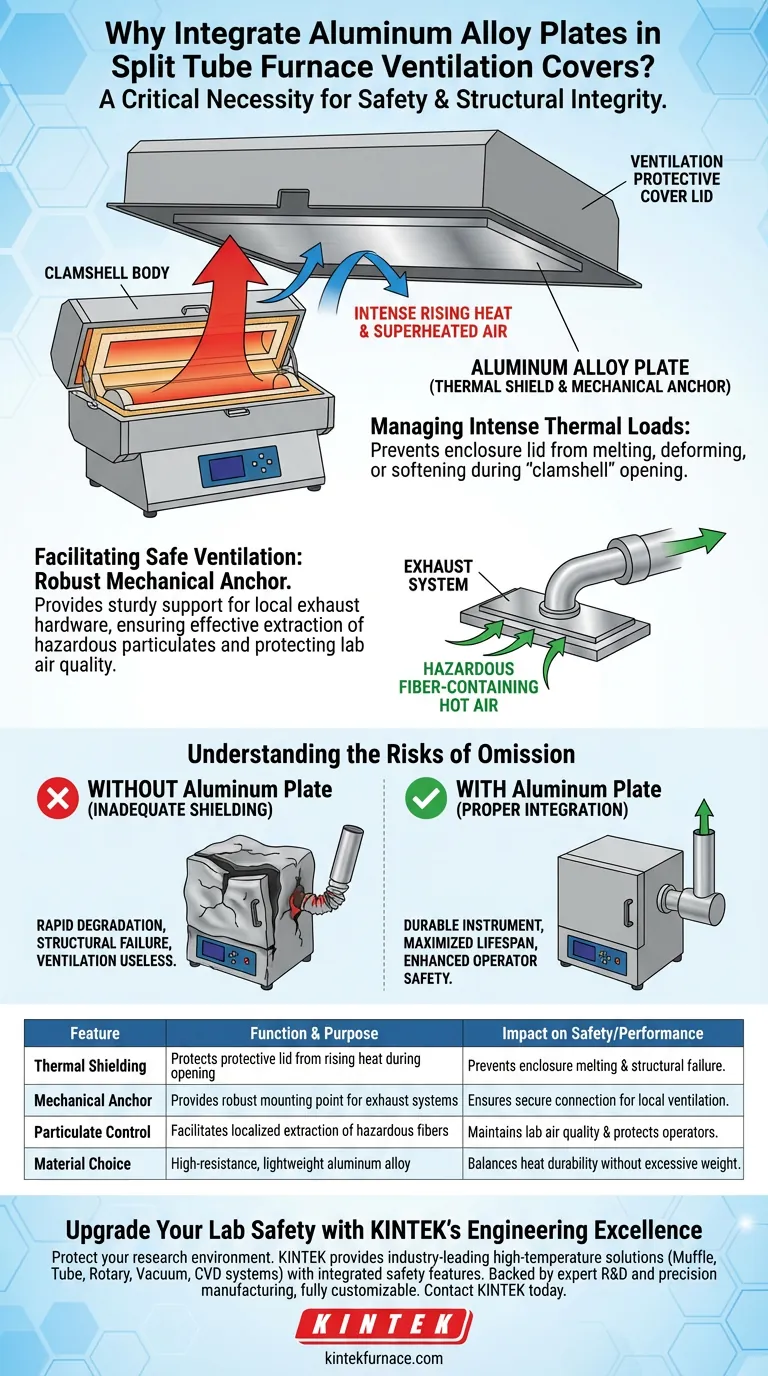

Die Integration von Aluminiumlegierungsplatten ist eine kritische Notwendigkeit zur Erhaltung der strukturellen Integrität und Sicherheit von Spaltrohröfen. Diese Komponenten erfüllen einen doppelten Zweck: Sie dienen als thermische Abschirmung, um zu verhindern, dass die aufsteigende Hitze den Schutzgehäusedeckel beim Öffnen des Ofens schmilzt oder verformt, und sie bieten einen robusten mechanischen Anker für den Anschluss von Absaugsystemen zur Entfernung gefährlicher heißer Luft.

Kernbotschaft Die Integration von Aluminiumlegierungsplatten ist kein optionales Merkmal, sondern eine grundlegende Sicherheitsanforderung. Sie schützt die Ausrüstung vor katastrophalen thermischen Verformungen während des "Muschel"-Betriebs und ermöglicht die effektive, lokalisierte Absaugung von faserhaltigen Partikeln.

Bewältigung intensiver thermischer Lasten

Die Herausforderung des Muschel-Betriebs

Spaltrohröfen sind so konzipiert, dass sie sich wie eine Muschel öffnen lassen, wodurch die innere Isolierschicht direkt der Umgebung ausgesetzt wird. Wenn sich der Ofenkörper im heißen Zustand öffnet, steigt sofort eine massive Säule überhitzter Luft nach oben.

Verhinderung von Gehäuseversagen

Ohne eine spezielle thermische Barriere trifft diese aufsteigende Hitze die Unterseite der schützenden Lüftungsabdeckung. Die Aluminiumlegierungsplatte dient in dieser spezifischen Zone als kritische Hitzeschutzplatte. Sie verhindert, dass der schützende Gehäusedeckel unter der intensiven thermischen Belastung erweicht, sich verformt oder schmilzt.

Ermöglichung einer sicheren Belüftung

Bereitstellung eines strukturellen Ankers

Eine effektive Belüftung erfordert eine sichere physische Verbindung zwischen dem Ofen und dem Absaugsystem. Die Aluminiumplatte dient als stabiler mechanischer Befestigungspunkt. Dies ermöglicht die zuverlässige Anbringung lokaler Absaugvorrichtungen, die leichte Kunststoff- oder dünne Blechgehäuse möglicherweise nicht effektiv tragen können.

Kontrolle gefährlicher Partikel

Die Isoliermaterialien in Hochtemperaturöfen können während des Betriebs Fasern freisetzen. Durch die effektive Verankerung des Absaugsystems stellt die Aluminiumplatte sicher, dass diese faserhaltige heiße Luft an der Quelle erfasst wird. Dies verhindert, dass gefährliche Partikel in das Labor oder den Arbeitsbereich gelangen.

Verständnis der Risiken einer Unterlassung

Die Folge einer unzureichenden Abschirmung

Es ist ein weit verbreiteter Irrtum, dass die Außenhülle eines Ofens von Natur aus in der Lage ist, internen Betriebstemperaturen standzuhalten. Das Weglassen dieser Aluminiumverstärkungen führt zu einer schnellen Degradation des Gehäuses. Dies führt nicht nur zu kosmetischen Schäden, sondern zu strukturellem Versagen, das das Lüftungssystem nutzlos machen kann.

Abwägung von Gewicht und Haltbarkeit

Obwohl das Hinzufügen von Metallplatten das Gewicht der Schutzabdeckung erhöht, ist dieser Kompromiss aus Sicherheitsgründen unvermeidlich. Die Aluminiumlegierung bietet ein spezifisches Gleichgewicht und bietet hohe thermische Beständigkeit und mechanische Festigkeit, ohne das übermäßige Gewicht von dichteren Metallen wie Stahl hinzuzufügen.

Gewährleistung der Systemintegrität

Um die Lebensdauer Ihrer Ausrüstung und die Sicherheit Ihrer Bediener zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass die Aluminiumplatten regelmäßig auf Anzeichen thermischer Belastung überprüft werden, da sie sich selbst opfern, um das äußere Gehäuse zu retten.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit der Bediener liegt: Überprüfen Sie, ob das lokale Absaugsystem sicher am Aluminium-Befestigungspunkt verschraubt ist, um die Entfernung von luftgetragenen Fasern zu gewährleisten.

Eine ordnungsgemäß integrierte thermische Abschirmung ist der Unterschied zwischen einem langlebigen, sicheren Instrument und einer potenziellen Laborgefährdung.

Zusammenfassungstabelle:

| Merkmal | Funktion & Zweck | Auswirkung auf Sicherheit/Leistung |

|---|---|---|

| Thermische Abschirmung | Schützt den Schutzdeckel vor aufsteigender Hitze beim Öffnen der Muschel | Verhindert Schmelzen, Erweichen und strukturelles Versagen des Gehäuses |

| Mechanischer Anker | Bietet einen robusten Befestigungspunkt für Absaugsysteme | Gewährleistet eine sichere Verbindung für lokale Lüftungshardware |

| Partikelkontrolle | Ermöglicht die lokale Absaugung gefährlicher Fasern | Erhält die Luftqualität im Labor und schützt die Bediener |

| Materialauswahl | Hochbeständige, leichte Aluminiumlegierung | Balanciert Hitzebeständigkeit ohne übermäßige Gewichtszunahme |

Verbessern Sie Ihre Laborsicherheit mit KINTEKs Ingenieurskunst

Schützen Sie Ihre Forschungsumgebung vor gefährlicher thermischer Belastung und Partikeln. KINTEK bietet branchenführende Hochtemperatur-Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle sorgfältig mit integrierten Sicherheitsmerkmalen wie thermischer Abschirmung entwickelt wurden.

Gestützt auf erstklassige F&E und Präzisionsfertigung sind unsere Laboröfen vollständig anpassbar, um Ihre spezifischen technischen Anforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere robusten Ofendesigns die Sicherheit und Langlebigkeit Ihrer Laborausrüstung verbessern können.

Visuelle Anleitung

Referenzen

- Nina Z. Janković, Desirée L. Plata. Particles in a box: novel design and evaluation of an adaptable engineering control enclosure for a common split tube furnace to eliminate occupational exposure to refractory ceramic insulation fibers. DOI: 10.1039/d3en00041a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind beim Betrieb eines horizontalen elektrischen Ofens zu treffen? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Wie ermöglicht ein Infrarot-Schnellheizofen genaue TDS-Messungen für die Wasserstoffbindung?

- Warum ist die Atmosphärenkontrolle für die Ligninkarbonisierung entscheidend? Experten-Tipps für den Erfolg von Hochtemperatur-Rohröfen

- Was sind einige gängige Anwendungen von Rohröfen in Laboren? Erschließen Sie Präzision bei der Materialverarbeitung

- Welche Temperaturbereiche haben Rohröfen? Finden Sie die perfekte Hitze für Ihren Prozess

- Welche Rolle spielen Hochtemperatur-Muffel- oder Röhrenöfen bei der Synthese von Hydroxylapatit? Beherrschung der Reinheit von Biokeramiken

- Was ist die Bedeutung der Verwendung eines Rohrofens in der Forschung zur Pyrolyse von Abfallsalzen? Präzision für hochgetreue Daten

- Was sind die Hauptvorteile eines vertikalen Rohrofens? Überlegene Reinheit, Gleichmäßigkeit und Platzeinsparungen