Hochtemperatur-Muffel- und Röhrenöfen dienen als primäre Reaktionsgefäße, die die Festkörpersynthese von Hydroxylapatit (HA) vorantreiben. Diese Geräte liefern die kontinuierliche, kontrollierte Hochtemperaturumgebung, die erforderlich ist, um die kinetischen Barrieren von Festphasenreaktionen zu überwinden. Durch die Ermöglichung einer präzisen Steuerung von Heizkurven und Haltezeiten erleichtern sie die Atomdiffusion und chemische Bindung zwischen Calcium- und Phosphorvorläufern, was die Reinheit und Kristallstruktur des Endmaterials direkt bestimmt.

Kernbotschaft Diese Öfen erhitzen Materialien nicht nur; sie steuern den Atomdiffusionsprozess, der erforderlich ist, um Rohvorläufer in stabile Biokeramiken umzuwandeln. Durch die Einhaltung strenger thermischer Profile gewährleisten sie eine vollständige Mineralisierung und eine hohe Phasereinheit, die die bestimmenden Merkmale von medizinischem Hydroxylapatit sind.

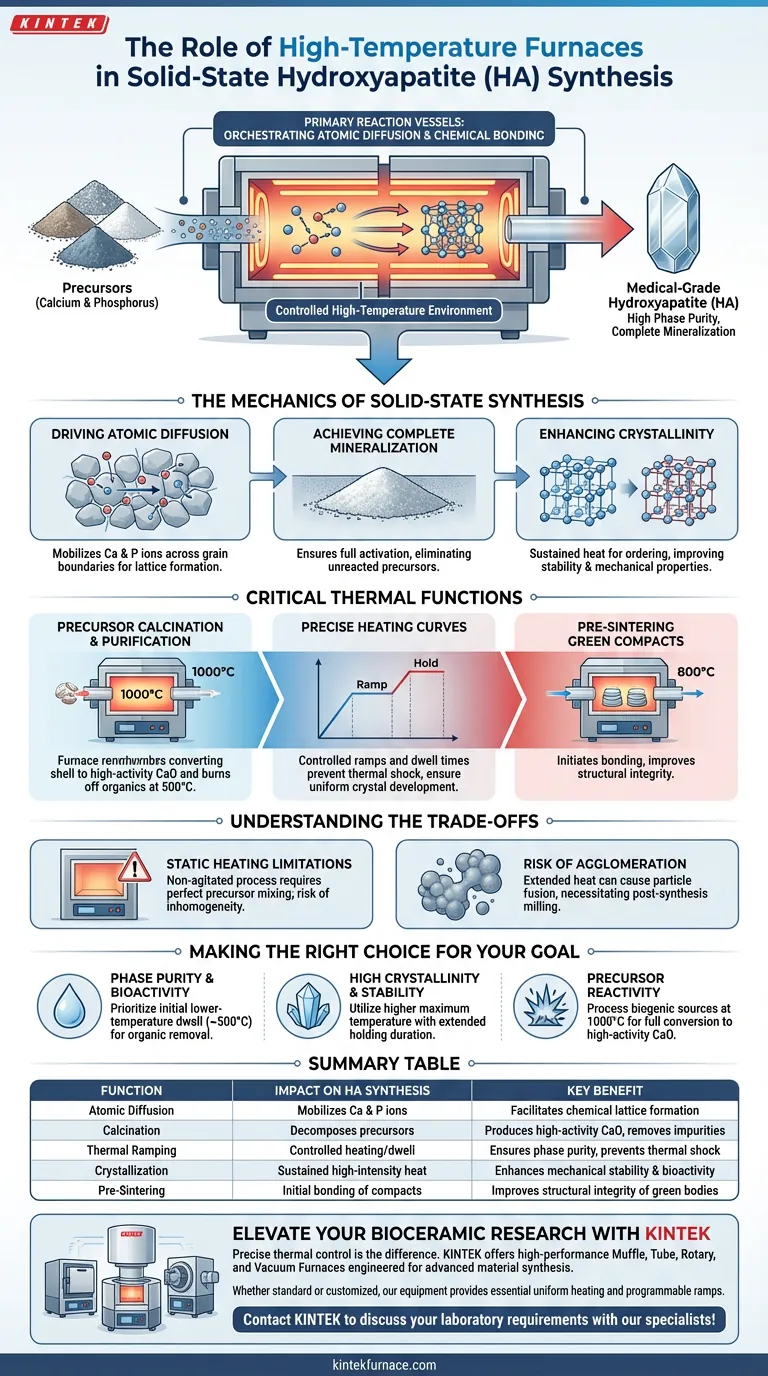

Die Mechanik der Festkörpersynthese

Antrieb der Atomdiffusion

Bei der Festkörpersynthese sind die Reaktanten Feststoffe, was bedeutet, dass Atome sich physisch über Korngrenzen bewegen (diffundieren) müssen, um zu reagieren.

Hochtemperaturöfen liefern die notwendige thermische Energie, um Calcium- und Phosphorionen zu mobilisieren. Dies erleichtert die chemische Wechselwirkung, die zur Bildung des Hydroxylapatit-Kristallgitters erforderlich ist.

Erreichung einer vollständigen Mineralisierung

Die Vollständigkeit der Reaktion ist entscheidend für die Biokompatibilität.

Der Ofen stellt sicher, dass das gesamte Pulverbett die spezifische Aktivierungsenergie erreicht, die für die Reaktion erforderlich ist. Dies eliminiert nicht umgesetzte Vorläufer und stellt sicher, dass das Endprodukt vollständig mineralisierter Hydroxylapatit und nicht eine Mischung aus Rohsalzen ist.

Verbesserung der Kristallinität

Die Dauer und Intensität der Wärmebehandlung wirken sich direkt auf die Ordnung der Atomstruktur aus.

Anhaltend hohe Temperaturen ermöglichen es den Hydroxylapatitkristallen, ihre Struktur wachsen zu lassen und zu perfektionieren. Dies führt zu hoher Kristallinität, die mit besserer thermischer Stabilität und verbesserten mechanischen Eigenschaften in der Endanwendung korreliert.

Kritische thermische Funktionen

Kalzinierung und Reinigung von Vorläufern

Vor der endgültigen Synthese werden diese Öfen häufig zur Aufbereitung der Rohmaterialien verwendet.

Bei biogenen Quellen (wie Eierschalen oder Schneckengehäusen) zersetzen Öfen, die bei etwa 1000 °C arbeiten, Calciumcarbonat thermisch in hochaktives Calciumoxid (CaO). Gleichzeitig verbrennen Temperaturen um 500 °C flüchtige organische Verunreinigungen effektiv und gewährleisten so ein chemisch reines Ausgangsmaterial.

Präzise Heizkurven

Die Qualität des Endpulvers hängt davon ab, wie die Wärme angewendet wird, nicht nur von der erreichten Maximaltemperatur.

Röhren- und Muffelöfen ermöglichen programmierbare Heizrampen (Temperaturanstiegsrate) und Haltezeiten. Dies verhindert thermische Schocks und ermöglicht die allmähliche, gleichmäßige Entwicklung der Kristallphase.

Vorsintern von Grünlingen

Bei einigen Verarbeitungsrouten wird das Pulver vor dem Endbrand zu „Grünlingen“ kaltgepresst.

Der Ofen erhitzt diese Presslinge auf Zwischentemperaturen (z. B. 800 °C). Dieser vorbereitende Schritt initiiert die Bindung zwischen den Partikeln und verbessert die strukturelle Integrität des Presslings, bevor er der endgültigen Verdichtung unterzogen wird.

Verständnis der Kompromisse

Grenzen der statischen Erwärmung

Im Gegensatz zu Wirbelschichtreaktoren oder Drehrohröfen bieten Muffelöfen eine statische Heizumgebung.

Da das Pulver während des Erhitzens nicht bewegt wird, muss die anfängliche Mischung der Vorläufer perfekt sein. Jede Inhomogenität in der Rohmischung führt zu lokalen Verunreinigungen, da der Ofen die Charge während der Reaktion nicht mechanisch homogenisieren kann.

Risiko der Agglomeration

Hohe Temperaturen treiben die Reaktion voran, aber sie treiben auch das Sintern voran.

Lange Haltezeiten oder übermäßige Temperaturen können dazu führen, dass einzelne HA-Partikel zu harten Klumpen verschmelzen (agglomerieren). Dies erfordert häufig einen Mahlschritt nach der Synthese, um das Material wieder in ein feines, verwendbares Pulver zu überführen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Ofenoperationen zu maximieren, stimmen Sie Ihr thermisches Profil auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Phasereinheit und Bioaktivität liegt: Priorisieren Sie zunächst eine niedrigere Temperatur (ca. 500 °C), um die vollständige Entfernung flüchtiger organischer Stoffe sicherzustellen, bevor Sie für die Synthese hochfahren.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität und thermischer Stabilität liegt: Nutzen Sie eine höhere Maximaltemperatur mit einer verlängerten Haltezeit, damit sich das Kristallgitter vollständig ordnen und stabilisieren kann.

- Wenn Ihr Hauptaugenmerk auf der Reaktivität der Vorläufer liegt: Verarbeiten Sie biogene Calciumquellen bei 1000 °C, um die vollständige Umwandlung in hochaktives Calciumoxid (CaO) vor der Mischung mit Phosphorquellen sicherzustellen.

Präzises thermisches Management verwandelt eine einfache Mischung aus chemischen Salzen in eine hochentwickelte, medizinische Biokeramik.

Zusammenfassungstabelle:

| Funktion | Auswirkung auf die Hydroxylapatit (HA)-Synthese | Hauptvorteil |

|---|---|---|

| Atomdiffusion | Mobilisiert Ca- und P-Ionen über Korngrenzen | Erleichtert die Bildung chemischer Gitter |

| Kalzinierung | Zersetzt biogene Vorläufer (z. B. Schalen) | Produziert hochaktives CaO und entfernt Verunreinigungen |

| Thermische Rampe | Kontrollierte Heiz- und Haltezyklen | Gewährleistet Phasereinheit und verhindert thermische Schocks |

| Kristallisation | Anhaltende Hochtemperaturbehandlung | Verbessert mechanische Stabilität und Bioaktivität |

| Vorsintern | Anfängliche Bindung von kaltgepressten Presslingen | Verbessert die strukturelle Integrität von Grünlingen |

Erweitern Sie Ihre biokeramische Forschung mit KINTEK

Präzise thermische Kontrolle ist der Unterschied zwischen Rohvorläufern und medizinischem Hydroxylapatit. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh- und Vakuumöfen, die speziell für die fortschrittliche Materialssynthese entwickelt wurden. Ob Sie eine Standardkonfiguration oder ein vollständig kundenspezifisches CVD-System für einzigartige biokeramische Anforderungen benötigen, unsere Geräte bieten die gleichmäßige Erwärmung und programmierbaren Rampen, die für hochreine Ergebnisse unerlässlich sind.

Bereit, Ihre Festkörpersynthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Laboranforderungen mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Liviu Duta, Valentina Grumezescu. The Effect of Doping on the Electrical and Dielectric Properties of Hydroxyapatite for Medical Applications: From Powders to Thin Films. DOI: 10.3390/ma17030640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Kaltrohr-Ofens für die Magnesiumgewinnung? Erreichen Sie ultrareines Metall durch Vakuumverdampfung

- Was ist die Kernfunktion eines Hochtemperatur-Rohrofens bei der Umwandlung von Fe2O3/GO? Beherrschung der Materialtransformation

- Warum wird ein Hochtemperatur-Vakuumröhrenofen für die Langzeit-Homogenisierung von Legierungsin-gots benötigt?

- Was ist der Zweck von Quarzrohren mit Kohlenstoffbeschichtung? Verbesserung des Kristallwachstums mittels Bridgman-Methode

- Warum wird ein Rohröfen mit mehreren Zonen für die Selenisierung von MoSe2 benötigt? Präzise Gradientensteuerung erreichen

- Was sind die Hauptunterschiede in der Erscheinung zwischen Rohr- und Muffelöfen? Vergleichen Sie Formen und Verwendungszwecke für Ihr Labor

- Warum ist eine Hochvakuum-Verkapselung in Quarzrohren erforderlich? Gewährleistung von Präzision für Sn-Ag-Bi-Se-Te-Verbundwerkstoffe

- Welche Arten von Rohröfen gibt es nach der Ausrichtung? Horizontal vs. Vertikal für optimale thermische Prozesse