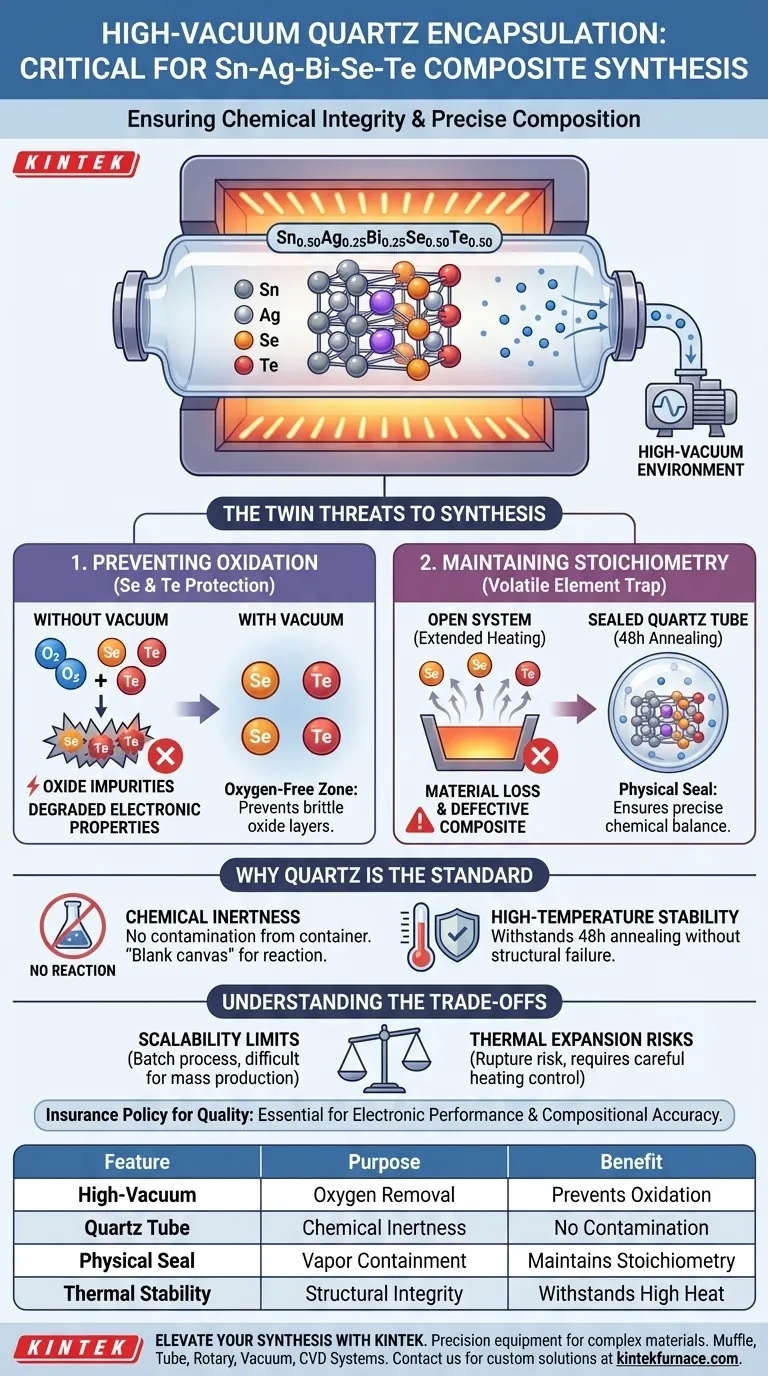

Eine Hochvakuum-Verkapselung ist zwingend erforderlich, um die chemische Integrität und die genaue Zusammensetzung des Sn0.50Ag0.25Bi0.25Se0.50Te0.50-Verbundwerkstoffs zu erhalten. Dieser Prozess schafft eine kontrollierte, inerte Umgebung, die die Oxidation empfindlicher Elemente wie Selen und Tellur verhindert und gleichzeitig flüchtige Komponenten physikalisch einschließt, um deren Verdampfung während der Hochtemperaturverarbeitung zu stoppen.

Kernbotschaft Der Prozess erfüllt zwei nicht verhandelbare Funktionen: Er schafft eine sauerstofffreie Zone zur Verhinderung von Verunreinigungen und etabliert ein geschlossenes System zur Eindämmung flüchtiger Elemente. Ohne diesen Schritt würde das Material durch Oxidation abgebaut und sein spezifisches chemisches Gleichgewicht (Stöchiometrie) verlieren, was den Endverbundwerkstoff defekt machen würde.

Die Zwillingsbedrohungen für die Synthese

Um zu verstehen, warum dieser Schritt entscheidend ist, müssen Sie betrachten, was mit den Rohmaterialien geschieht, wenn sie Hitze und Atmosphäre ausgesetzt sind.

Verhinderung der Oxidation von Chalkogeniden

Selen (Se) und Tellur (Te) – die Chalkogenid-Komponenten dieses Verbundwerkstoffs – sind sehr oxidationsempfindlich.

Bei den für die Synthese erforderlichen erhöhten Temperaturen reagieren diese Elemente aggressiv mit jedem verfügbaren Sauerstoff.

Die Hochvakuumumgebung eliminiert effektiv Sauerstoff aus der Reaktionskammer. Dies verhindert die Bildung spröder Oxidschichten oder Verunreinigungen, die die elektronischen Eigenschaften des Materials beeinträchtigen würden.

Aufrechterhaltung der Stöchiometrie

Die Herstellung dieses spezifischen Verbundwerkstoffs beinhaltet einen langwierigen 48-stündigen Auslagerungsprozess.

Während dieser verlängerten Periode hoher Hitze neigen flüchtige Elemente dazu, zu verdampfen und zu entweichen.

Die physikalische Abdichtung des Quarzrohrs schließt diese Dämpfe ein. Dies stellt sicher, dass die Elemente in der Reaktionszone verbleiben und sich wieder in das Material integrieren, wodurch gewährleistet wird, dass das Endprodukt das exakt beabsichtigte stöchiometrische Verhältnis (Sn0.50Ag0.25Bi0.25Se0.50Te0.50) beibehält.

Warum Quarz der Standard ist

Die Wahl von Quarz als Verkapselungsmaterial ist nicht willkürlich; es ist eine funktionale Anforderung für die Reaktionsbedingungen.

Chemische Inertheit

Quarz bietet eine „leere Leinwand“ für die Reaktion.

Es reagiert chemisch nicht mit Zinn, Silber, Bismut, Selen oder Tellur. Dies stellt sicher, dass das Rohr selbst keine Fremdkontaminationen in den Verbundwerkstoff einbringt.

Hochtemperaturstabilität

Der Auslagerungsprozess erfordert anhaltend hohe Temperaturen, die weichere Gläser schmelzen oder zersetzen würden.

Quarz behält unter diesen Bedingungen seine strukturelle Integrität bei und stellt sicher, dass die Vakuumdichtung während des gesamten 48-Stunden-Zyklus ununterbrochen bleibt.

Verständnis der Kompromisse

Obwohl die Verkapselung für eine qualitativ hochwertige Synthese notwendig ist, bringt sie spezifische Herausforderungen mit sich, die bewältigt werden müssen.

Skalierbarkeitsgrenzen

Die Hochvakuum-Verkapselung ist inhärent ein Batch-Prozess.

Jedes Rohr muss individuell vorbereitet, evakuiert, versiegelt und ausgelagert werden. Dies macht die Technik ausgezeichnet für die Forschung und die hochpräzise Synthese, aber im Vergleich zu kontinuierlichen Fließverfahren schwierig für die Massenproduktion zu skalieren.

Risiken durch Wärmeausdehnung

Der Prozess basiert auf einem geschlossenen System, das hoher Hitze ausgesetzt ist.

Wenn der innere Dampfdruck der flüchtigen Elemente zu schnell ansteigt oder die Temperatur die Grenzen des Quarzes überschreitet, kann die Ampulle platzen. Eine sorgfältige Kontrolle der Aufheizraten ist erforderlich, um die Reaktionsgeschwindigkeit mit der Sicherheit in Einklang zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Herstellung von Sn-Ag-Bi-Se-Te-Verbundwerkstoffen fungiert die Hochvakuum-Verkapselung als Versicherungspolice für die Qualität Ihres Materials.

- Wenn Ihr Hauptaugenmerk auf der elektronischen Leistung liegt: Das Vakuum ist entscheidend, um Oxidverunreinigungen zu verhindern, die als Streuzentren wirken und die Ladungsträgermobilität verringern.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Die physikalische Abdichtung ist entscheidend, um den Verlust von flüchtigem Se und Te zu verhindern und sicherzustellen, dass Ihre tatsächliche Formel Ihrer theoretischen Berechnung entspricht.

Bei der Synthese komplexer Chalkogenide ist die Kontrolle der Atmosphäre genauso entscheidend wie die Kontrolle der Zutaten.

Zusammenfassungstabelle:

| Merkmal | Zweck bei der Synthese | Vorteil für Sn-Ag-Bi-Se-Te |

|---|---|---|

| Hochvakuum | Sauerstoffentfernung | Verhindert Oxidation von empfindlichem Selen und Tellur |

| Quarzrohr | Chemische Inertheit | Gewährleistet keine Kontamination durch den Behälter während des Erhitzens |

| Physikalische Abdichtung | Dampfeindämmung | Aufrechterhaltung der präzisen Stöchiometrie während der 48-stündigen Auslagerung |

| Thermische Stabilität | Strukturelle Integrität | Hält hohen Temperaturen ohne Dichtungsversagen oder Bruch stand |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzision bei der Chalkogenid-Synthese erfordert höchste Standards bei der Temperatur- und Atmosphärenkontrolle. KINTEK bietet die Expertise und die Ausrüstung, die für die komplexe Materialherstellung erforderlich sind. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre individuellen Forschungs- oder Produktionsanforderungen angepasst werden können.

Lassen Sie nicht zu, dass Oxidation oder Stöchiometrieverlust Ihre Ergebnisse beeinträchtigen. Lassen Sie unsere spezialisierten Labortemperöfen die stabile, inerte Umgebung bereitstellen, die Ihre Materialien benötigen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Industrien profitieren von der Verwendung von Rohröfen? Präzision in der Halbleiter- und Batterietechnologie freisetzen

- Was ist der Zweck der Verwendung eines Röhrenwiderstandsofens mit fließendem Sauerstoff für die NMC-Synthese? Erreichen Sie reine Phaseneinheitlichkeit

- Warum wird ein Hochtemperatur-Rohröfen für die Herstellung von Bariumferrit benötigt? Optimale Magnetisierung erzielen

- Wie funktioniert ein Spaltrohrofen (Einfachzone)? Einfacher Zugang und gleichmäßige Erwärmung freischalten

- Wie stellt ein Rohröfen die Qualität von Kohlenstoffmaterialien sicher? Präzisionskontrolle für die Umwandlung von Hydrokohle in Pyrokohle

- Wie funktioniert ein Fallrohr-Rohrofen? Beherrschen Sie die Präzisions-Wärmebehandlung von Materialien

- Welche technischen Bedingungen bietet eine Röhrenofen für die Oxidation von Silizium-Nanodrähten? Master Nano-Engineering

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Vorläufern? Optimieren Sie die g-C3N4-Kalzinierung noch heute