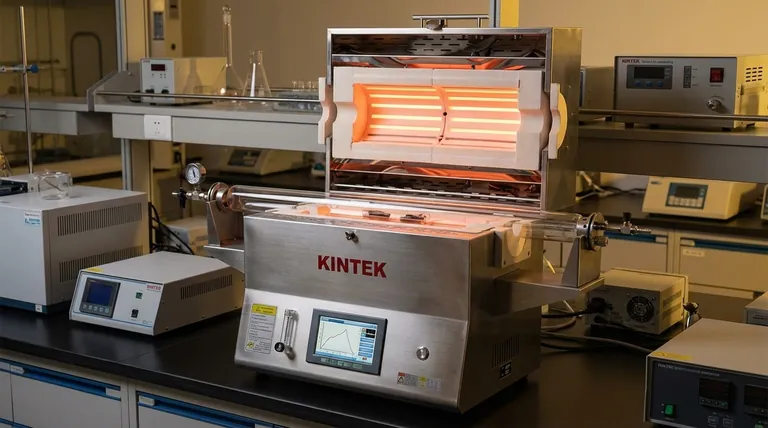

Im Kern arbeitet ein einzonaler Spaltrohrofen, indem er elektrische Widerstandsheizung nutzt, um Wärme in einer Kammer zu erzeugen, die entlang ihrer Länge geöffnet werden kann. Dieses aufklappbare "Split"-Design ermöglicht ein einfaches Platzieren eines Prozessrohres, während die Bezeichnung "einzonal" bedeutet, dass eine einzige Steuerung die Heizelemente verwaltet, um eine einheitliche Temperaturumgebung für die Probe im Inneren zu schaffen.

Der Hauptvorteil dieses Designs ist die Kombination aus Zugänglichkeit und Einfachheit. Der geteilte Körper ermöglicht das Platzieren oder Inspizieren von Proben, ohne die gesamte Einrichtung demontieren zu müssen, während die einzelne Heizzone ideal für unkomplizierte Prozesse ist, die eine konstante, gleichmäßige Wärme erfordern.

Analyse der Kernkomponenten

Um seine Funktionsweise zu verstehen, müssen wir uns ansehen, wie seine Schlüsselkomponenten zusammenwirken, um eine kontrollierte thermische Umgebung zu schaffen. Jede Komponente erfüllt eine bestimmte und entscheidende Funktion.

Das Prinzip der Widerstandsheizung

Der Ofen erzeugt Wärme durch Widerstandsheizung. Ein elektrischer Strom wird durch spezielle Heizelemente geleitet, die aus Materialien mit hohem elektrischem Widerstand bestehen, wie z.B. Kanthal (eine Eisen-Chrom-Aluminium-Legierung) oder Siliziumkarbid (SiC).

Wenn die Elemente dem Stromfluss widerstehen, wandeln sie elektrische Energie in thermische Energie um, glühen heiß und strahlen Wärme nach innen zum zentralen Prozessrohr ab.

Das 'Split'-Gehäusedesign

Der Begriff "Spaltrohr" bezieht sich auf das klappbare Gehäuse des Ofens. Die isolierte Hauptkammer ist in zwei Hälften geteilt, typischerweise entlang der horizontalen Achse, sodass sie wie eine Muschel geöffnet und geschlossen werden kann.

Dieses Design ist ein erheblicher praktischer Vorteil. Es ermöglicht den Bedienern, ein Prozessrohr mit vorgeladenen Proben, versiegelten Enden oder komplexen Verbindungen direkt in den Ofen zu legen, ohne es von einem Ende hineinschieben zu müssen.

Die Konfiguration 'Einfachzone'

Ein "Einfachzonen"-Ofen verfügt über einen durchgehenden Satz von Heizelementen, die von einem Temperaturregler und einem Thermoelement verwaltet werden. Dies erzeugt ein einzelnes, einheitliches Temperaturprofil entlang der beheizten Länge.

Ziel ist es, einen zentralen Bereich innerhalb des Ofens zu schaffen – die "gleichmäßige Zone" – in der die Temperatur sehr konstant ist. Für präzise Arbeiten muss die Probe innerhalb dieses spezifischen Bereichs platziert werden.

Das digitale Steuersystem

Moderne Öfen verlassen sich auf einen PID (Proportional-Integral-Derivativ)-Regler für eine präzise Temperaturregelung. Ein Thermoelement, das in der Nähe der Heizelemente platziert ist, misst die Echtzeittemperatur.

Der Regler vergleicht diesen Wert ständig mit dem gewünschten Sollwert. Anschließend passt er intelligent die Leistung an, die den Heizelementen zugeführt wird, um die Zieltemperatur mit minimalem Überschwingen oder Schwankungen aufrechtzuerhalten, was Prozessgenauigkeit und Wiederholbarkeit gewährleistet.

Die Kompromisse verstehen

Obwohl effektiv, hat das einzonnige Split-Design spezifische Stärken und Grenzen, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Stärke: Einfachheit und Gleichmäßigkeit

Die primäre Stärke ist die operative Einfachheit. Mit nur einer Temperatur, die eingestellt und überwacht werden muss, sind diese Öfen einfach zu programmieren und zu betreiben.

Dies macht sie zu einer ausgezeichneten, kostengünstigen Wahl für viele gängige thermische Prozesse, einschließlich Glühen, Anlassen, Kalzinieren und Materialsynthese, bei denen die gesamte Probe eine einzige, stabile Temperatur erfordert.

Einschränkung: Fehlen von Temperaturgradienten

Das einzonnige Design kann keinen Temperaturgradienten erzeugen, bei dem verschiedene Abschnitte des Rohrs gleichzeitig auf unterschiedlichen Temperaturen gehalten werden.

Prozesse wie der chemische Gasphasentransport, die auf einem Temperaturunterschied beruhen, um ein Material in einer Zone zu sublimieren und in einer anderen abzuscheiden, erfordern einen Mehrzonenofen.

Einschränkung: Länge der Gleichmäßigkeitszone

Es ist ein häufiges Missverständnis, dass die gesamte beheizte Länge des Ofens perfekt gleichmäßig temperiert ist. In Wirklichkeit fällt die Temperatur an den Enden der Ofenkammer naturgemäß ab.

Die wirklich gleichmäßige Zone ist ein kürzerer Abschnitt in der Mitte des Ofens. Für genaue Ergebnisse ist es entscheidend, die Länge dieser Zone für Ihr spezifisches Modell zu kennen und sicherzustellen, dass Ihre Probe vollständig darin platziert ist.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Fähigkeiten mit Ihren spezifischen experimentellen oder Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Erwärmung liegt (Glühen, Kalzinieren, Synthese): Ein einzonaler Spaltrohrofen ist eine ausgezeichnete und kostengünstige Wahl, die eine hohe Zugänglichkeit bietet.

- Wenn Ihr Prozess einen Temperaturgradienten erfordert (Gasphasentransport, spezielle Reaktionen): Sie müssen einen Mehrzonenofen mit mindestens zwei unabhängigen Heizzonen verwenden.

- Wenn Sie häufig versiegelte Rohre oder komplexe experimentelle Aufbauten verwenden: Die Zugänglichkeit des "Split"-Designs spart im Vergleich zu einem nicht-geteilten (massiven) Rohrofen erheblich Zeit und Mühe.

Letztendlich befähigt Sie das Verständnis der Funktion jeder Designmerkmal, das präzise Werkzeug für Ihre spezifischen thermischen Verarbeitungsbedürfnisse auszuwählen.

Zusammenfassungstabelle:

| Komponente/Merkmal | Funktion |

|---|---|

| Geteiltes Gehäusedesign | Ermöglicht einfaches Platzieren von Prozessrohren ohne Demontage |

| Einfachzonenheizung | Bietet gleichmäßige Temperatur für konsistente Probenheizung |

| Widerstandsheizung | Wandelt elektrische Energie mithilfe von hochohmigen Elementen in Wärme um |

| PID-Regelsystem | Gewährleistet präzise Temperaturregelung und -stabilität |

| Gleichmäßige Zone | Zentraler Bereich mit sehr konstanter Temperatur für genaue Ergebnisse |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Spaltrohröfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir vielfältige Labore mit zuverlässigen Hochtemperaturlösungen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, alle unterstützt durch eine starke, tiefgreifende Anpassung an Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Präzision steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten