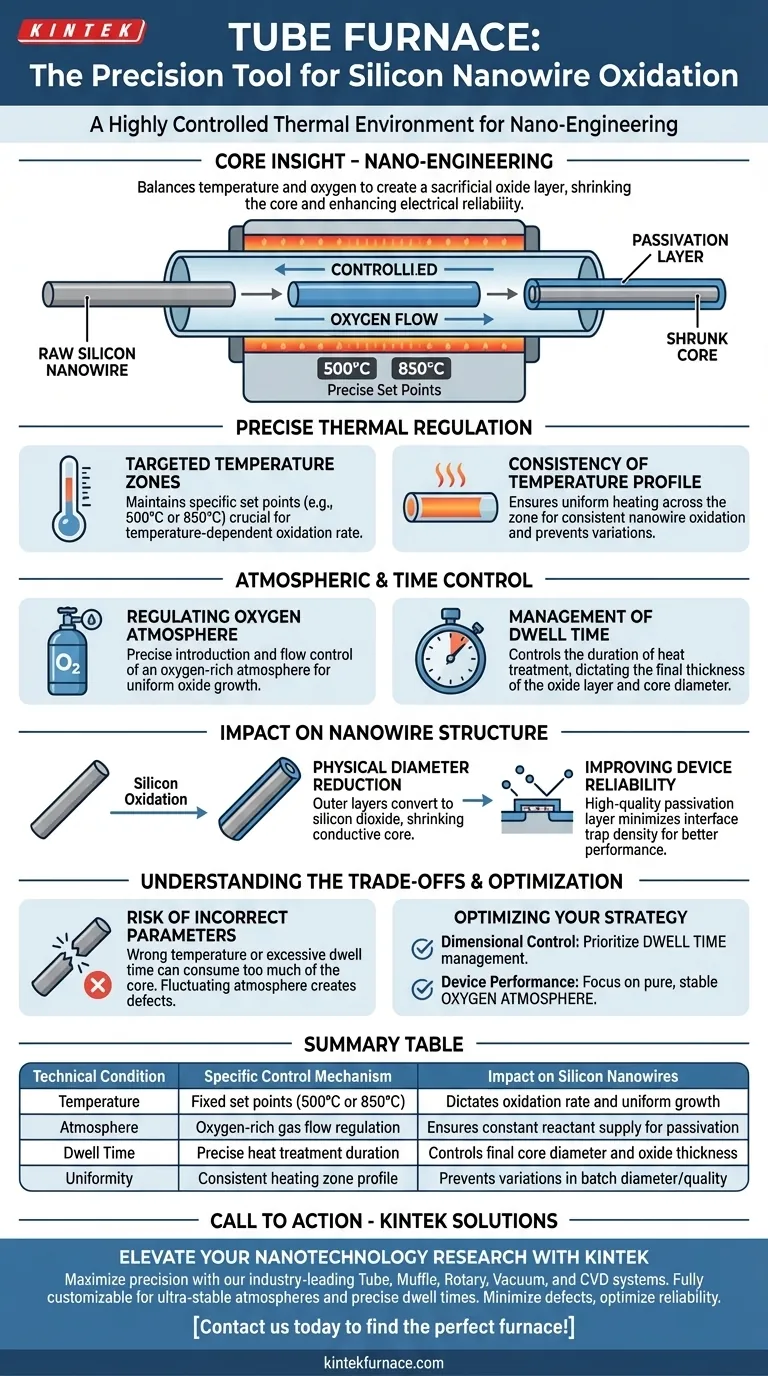

Ein Röhrenofen bietet eine hochkontrollierte thermische Umgebung, die speziell auf die empfindliche Oxidation von Silizium-Nanodrähten abgestimmt ist. Er arbeitet typischerweise bei präzisen Temperaturen, wie 500°C oder 850°C, während er die Sauerstoffatmosphäre und die Wärmebehandlungsdauer streng reguliert, um hochwertige Oxidschichten zu züchten.

Kern Erkenntnis: Der Röhrenofen ist nicht nur eine Wärmequelle; er ist ein Präzisionswerkzeug für das strukturelle Nano-Engineering. Durch das Ausbalancieren von Temperatur und Sauerstofffluss erzeugt er eine opferfähige Oxid- oder Passivierungsschicht, die den Nanodrahtkern physisch schrumpfen lässt und die elektrische Zuverlässigkeit durch Minimierung von Grenzflächenfehlern verbessert.

Präzise thermische Regelung

Gezielte Temperaturzonen

Für die Oxidation von Silizium-Nanodrähten wendet der Ofen nicht einfach Wärme an; er hält spezifische Sollwerte ein, insbesondere 500°C oder 850°C.

Das Erreichen dieser genauen Temperaturen ist entscheidend, da die Oxidationsrate von Silizium stark temperaturabhängig ist.

Konsistenz des Temperaturprofils

Über das Erreichen einer Maximaltemperatur hinaus muss der Ofen ein konsistentes Temperaturprofil über die Heizzone gewährleisten.

Eine gleichmäßige Erwärmung stellt sicher, dass alle Nanodrähte in der Charge die gleiche Oxidationsrate erfahren, was Variationen im Durchmesser oder in der Oxiddicke verhindert.

Atmosphären- und Zeitkontrolle

Regulierung der Sauerstoffatmosphäre

Der Ofen ermöglicht die präzise Einleitung und Kontrolle einer sauerstoffreichen Atmosphäre.

Durch die Steuerung der Atmosphärenflussrate stellen Sie eine konstante Zufuhr von Reaktantgas zur Siliziumoberfläche sicher, was für ein gleichmäßiges Oxidwachstum unerlässlich ist.

Verwaltung der Verweilzeit

Die Dauer der Wärmebehandlung, oft als Verweilzeit bezeichnet, ist ebenso kritisch wie die Temperatur.

Der Röhrenofen ermöglicht es Ihnen, genau zu steuern, wie lange die Nanodrähte bei der Zieltemperatur verbleiben, was effektiv die endgültige Dicke der Oxidschicht bestimmt.

Der Einfluss auf die Nanodrahtstruktur

Reduzierung des physikalischen Durchmessers

Eines der Hauptziele dieses Prozesses ist die Reduzierung des physikalischen Durchmessers des Nanodrahtkerns.

Während das Silizium oxidiert, werden die äußeren Schichten in Siliziumdioxid umgewandelt, wodurch der darunter liegende leitende Siliziumkern effektiv schrumpft.

Verbesserung der Gerätezuverlässigkeit

Die kontrollierte Umgebung ermöglicht das Wachstum einer hochwertigen Passivierungsschicht.

Diese Schicht ist entscheidend für die Minimierung der Grenzflächen-Trap-Dichte, was die Elektronenstreuung reduziert und die Zuverlässigkeit und Leistung des Endgeräts erheblich verbessert.

Verständnis der Kompromisse

Das Risiko falscher Parameter

Während der Ofen die Möglichkeit zur Kontrolle bietet, kann die Wahl der falschen Temperatur (z. B. Abweichung von den optimalen Punkten 500°C/850°C) zu einer unkontrollierten Oxidation führen.

Wenn die Temperatur zu hoch oder die Verweilzeit zu lang ist, riskieren Sie, zu viel vom Siliziumkern zu verbrauchen, was die leitenden Eigenschaften des Nanodrahts potenziell zerstören kann.

Atmosphärenstabilität

Die Qualität der Oxidschicht ist direkt mit der Reinheit und Flusskonsistenz der Gasatmosphäre verbunden.

Schwankungen in der Gasflussrate können zu einer ungleichmäßigen Passivierung führen, wodurch Defekte entstehen, die Ladungen einfangen und die Geräteleistung beeinträchtigen, trotz korrekter thermischer Einstellungen.

Optimierung Ihrer Oxidationsstrategie

Um die besten Ergebnisse mit Ihren Silizium-Nanodrähten zu erzielen, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen technischen Einschränkungen an:

- Wenn Ihr Hauptaugenmerk auf der Dimensionskontrolle liegt: Priorisieren Sie die präzise Verwaltung der Verweilzeit, um die Oxidation genau dann zu stoppen, wenn der Kern den gewünschten Durchmesser erreicht hat.

- Wenn Ihr Hauptaugenmerk auf der Geräteperformance liegt: Konzentrieren Sie sich auf die Aufrechterhaltung einer reinen, stabilen Sauerstoffatmosphäre, um die Grenzflächen-Trap-Dichte zu minimieren und eine hochwertige Passivierungsschicht zu gewährleisten.

Der effektive Einsatz eines Röhrenofens liegt in der Synchronisation von Temperatur, Zeit und Atmosphäre, um den Nanodraht auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| Technische Bedingung | Spezifischer Kontrollmechanismus | Auswirkung auf Silizium-Nanodrähte |

|---|---|---|

| Temperatur | Feste Sollwerte (500°C oder 850°C) | Bestimmt die Oxidationsrate und das gleichmäßige Wachstum |

| Atmosphäre | Regulierung des sauerstoffreichen Gasflusses | Gewährleistet konstante Reaktantenzufuhr für die Passivierung |

| Verweilzeit | Präzise Dauer der Wärmebehandlung | Kontrolliert den endgültigen Kerndurchmesser und die Oxiddicke |

| Gleichmäßigkeit | Konsistentes Heizzonenprofil | Verhindert Variationen im Chargendurchmesser/-qualität |

Erweitern Sie Ihre Nanotechnologieforschung mit KINTEK

Maximieren Sie die Präzision Ihrer Silizium-Nanodrahtfertigung mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Ob Sie ultra-stabile Sauerstoffatmosphären oder präzises Verweilzeitmanagement benötigen, unsere Systeme sind darauf ausgelegt, Grenzflächenfehler zu minimieren und die Gerätezuverlässigkeit zu optimieren. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die Notwendigkeit der Verwendung eines Rohrofens für phosphor-dotierte Kohlenstoff-Nanonfaserfilme? Gewährleistung anaerober Präzision

- Warum ist das Ausglühen in einem Röhrenofen für rGO-NiO-ZnO-400 unerlässlich? Optimieren Sie Ihre Katalysatorsynthese

- Welche Rolle spielt eine Atmosphärenrohr-Ofen bei der thermischen Zyklisierung von PAN? Hochleistungsfähige Elektroden freischalten

- Was ist ein Drei-Zonen-Ofen? Der Schlüssel zu überlegener Temperaturuniformität

- Welche Laboranwendungen nutzen Rohröfen? Unverzichtbar für Materialsynthese und Wärmebehandlung

- Welche spezifischen Prozessbedingungen bietet ein Labortiegelofen? Optimieren Sie den Erfolg der Biomasseverkokung

- Welche Rolle spielt ein Rohrsinterofen bei der Kalzinierung von Lithium-Eisenphosphat? Optimierung der LFP-Leistung

- Warum ist eine Molekularpumpeneinheit für die Modifizierung von AlCrSiWN-Beschichtungen unerlässlich? Gewährleistung von Reinheit bei der Vakuumglühung