Kurz gesagt, ein Drei-Zonen-Ofen ist ein Hochtemperatur-Rohrofen, der drei unabhängig gesteuerte Heizzonen anstelle von einer verwendet. Sein Hauptzweck ist nicht die Erzeugung von drei verschiedenen Temperaturen, sondern die Nutzung der beiden äußeren „Schutz“-Zonen, um Wärmeverluste präzise auszugleichen und dadurch einen wesentlich größeren und gleichmäßigeren Temperaturbereich in der mittleren Zone zu schaffen.

Das Kernproblem bei jedem Ofen ist, dass Wärme von den Enden entweicht. Ein Drei-Zonen-Design löst dieses Problem durch die Hinzufügung programmierbarer Endheizelemente, die als thermische Wächter fungieren und die Mittelzone zwingen, das für empfindliche Anwendungen erforderliche außergewöhnlich stabile und gleichmäßige Temperaturprofil aufrechtzuerhalten.

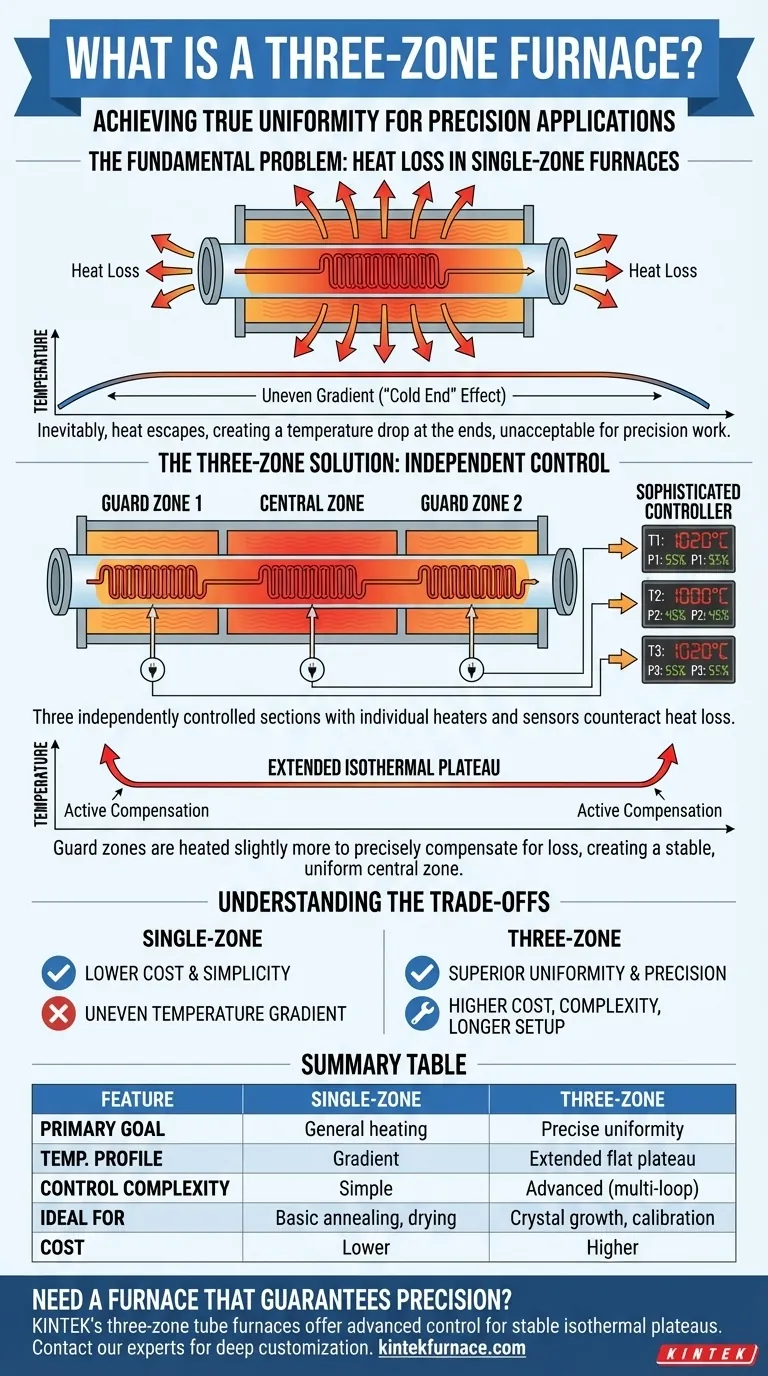

Das grundlegende Problem: Wärmeverlust in Ein-Zonen-Öfen

Um den Wert eines Drei-Zonen-Designs zu verstehen, muss man zuerst die inhärente Einschränkung eines einfacheren Ein-Zonen-Ofens verstehen.

Der unvermeidliche Temperaturabfall

In jedem Rohrofen strahlt und konvektiert Wärme auf natürliche Weise von den Enden des Rohres weg. Dies ist ein fundamentales Prinzip der Thermodynamik.

Der „Kaltes-Ende“-Effekt

Dieser Wärmeverlust führt dazu, dass die Temperatur an den Enden des Ofens niedriger ist als die Temperatur in der Mitte. Dies erzeugt einen ungleichmäßigen Temperaturgradienten entlang der Länge des Bearbeitungsbereichs.

Warum das für Präzisionsarbeit wichtig ist

Für viele fortschrittliche Materialprozesse, Forschungsanwendungen oder Kalibrierungsverfahren ist diese Temperaturabweichung inakzeptabel. Es bedeutet, dass eine Probe nicht gleichmäßig behandelt wird, was Experimente in Bereichen wie Kristallwachstum, Halbleiterfertigung oder Hochtemperatur-Sensorikalisierung ruinieren kann.

Die Drei-Zonen-Lösung: Erreichung wahrer Gleichmäßigkeit

Ein Drei-Zonen-Ofen ist eine elegante technische Lösung, die speziell entwickelt wurde, um das „Kaltes-Ende“-Problem zu überwinden.

Die „Mittel“- und „Schutzzonen“

Der Ofen ist in drei Abschnitte unterteilt: eine große Mittelzone und zwei kleinere Endzonen. Jede verfügt über ein eigenes unabhängiges Heizelement und einen eigenen Temperatursensor (Thermoelement).

Wie die unabhängige Steuerung funktioniert

Ein hochentwickelter Regler liest gleichzeitig die Temperatur aller drei Zonen aus. Der Benutzer stellt eine einzige Solltemperatur für den Prozess ein.

Kompensation des Wärmeverlusts

Der Regler erhöht aktiv die Leistung der beiden Endzonen so, dass sie etwas heißer als die Mitte sind. Diese zusätzliche Wärmeabgabe kompensiert präzise die thermische Energie, die auf natürliche Weise von den Enden des Ofens entweicht.

Das Ergebnis: Ein isothermes Plateau

Diese aktive Kompensation baut effektiv eine „thermische Wand“ an jedem Ende auf und verhindert, dass die Mittelzone Wärme verliert. Das Ergebnis ist eine viel längere, flachere und stabilere Zone gleichmäßiger Temperatur – oft als isothermes Plateau bezeichnet – als dies mit einem Ein-Zonen-Design möglich wäre.

Verständnis der Kompromisse

Obwohl sie für die Gleichmäßigkeit überlegen sind, ist ein Drei-Zonen-Design nicht immer die beste Wahl. Es bringt klare Kompromisse mit sich.

Erhöhte Kosten und Komplexität

Ein Drei-Zonen-Ofen benötigt mehr Heizelemente, mehr Thermoelemente und einen fortschrittlicheren Mehrschleifenregler. Dies erhöht den anfänglichen Kaufpreis, die Wartungsanforderungen und die potenziellen Fehlerquellen.

Längere Einrichtungs- und Profilierungszeit

Das Erreichen des gewünschten gleichmäßigen Temperaturprofils erfordert eine sorgfältige Abstimmung oder „Profilierung“ des Ofens. Dieser Vorgang des Anpassens der Endzonen-Offsets kann zeitaufwändiger sein als die einfache Einrichtung eines Ein-Zonen-Ofens.

Überdimensioniert für einfache Aufgaben

Für viele einfache Anwendungen, wie einfaches Tempern oder Trocknen, bei denen einige Grad Temperaturabweichung irrelevant sind, ist die Präzision eines Drei-Zonen-Ofens unnötig. Ein Ein-Zonen-Ofen ist oft praktischer und kostengünstiger.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung zwischen einem Ein-Zonen- und einem Drei-Zonen-Ofen hängt vollständig von der Temperaturpräzision ab, die Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf hochpräziser Kalibrierung oder Kristallwachstum liegt: Ein Drei-Zonen-Ofen ist unerlässlich, um die stabile, gleichmäßige thermische Umgebung zu schaffen, die für das Schmelzen und Erstarren von Fixpunktmetallen oder das Züchten homogener Kristalle erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Bearbeitung längerer Proben liegt: Das verlängerte isotherme Plateau eines Drei-Zonen-Designs stellt sicher, dass die gesamte Länge Ihrer Probe dieselbe Solltemperatur erfährt.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Erhitzen bei begrenztem Budget liegt: Ein Ein-Zonen-Ofen bietet eine robuste und kostengünstige Lösung für Anwendungen, bei denen absolute Temperaturuniformität nicht der kritischste Parameter ist.

Letztendlich ist die Auswahl eines Drei-Zonen-Ofens eine strategische Entscheidung, in überlegene Temperaturuniformität für Prozesse zu investieren, bei denen Präzision oberste Priorität hat.

Zusammenfassungstabelle:

| Merkmal | Ein-Zonen-Ofen | Drei-Zonen-Ofen |

|---|---|---|

| Hauptziel | Allgemeines Erhitzen | Präzise Temperaturuniformität |

| Temperaturprofil | Gradient (heißes Zentrum, kühlere Enden) | Verlängertes flaches isothermes Plateau |

| Steuerungskomplexität | Einfach | Fortgeschritten (Mehrschleifenregler) |

| Ideal für | Einfaches Tempern, Trocknen | Kristallwachstum, Kalibrierung, Halbleiterverarbeitung |

| Kosten | Niedriger | Höher |

Benötigen Sie einen Ofen, der Präzision garantiert? Für empfindliche Anwendungen wie Kristallwachstum oder Halbleiterfertigung ist absolute Temperaturuniformität nicht verhandelbar. Die Drei-Zonen-Rohröfen von KINTEK sind mit fortschrittlichen Steuerungssystemen ausgestattet, um das stabile, erweiterte isotherme Plateau zu liefern, das Ihre Forschung erfordert. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen perfekt zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre thermische Verarbeitung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Mehrzonen-Rohrofens beachtet werden? Gewährleisten Sie einen sicheren und effizienten Laborbetrieb

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor