Um einen Mehrzonen-Rohrofen zu installieren, müssen Sie zunächst einen geeigneten Standort mit angemessener Belüftung und einer stabilen, geerdeten Stromversorgung vorbereiten. Die eigentliche physische Installation umfasst das sorgfältige symmetrische Platzieren des Ofenrohrs in der Heizzkammer, wobei darauf zu achten ist, dass es keine Heizelemente berührt, und anschließend das Zusammenfügen der Flansche in der richtigen Reihenfolge, um eine perfekte Abdichtung für die Atmosphärenkontrolle zu gewährleisten.

Eine erfolgreiche Installation besteht nicht nur aus dem Zusammenbau von Komponenten. Es geht darum, systematisch eine kontrollierte, stabile und sichere Umgebung zu schaffen, die die Grundlage für genaue und reproduzierbare experimentelle Ergebnisse bildet.

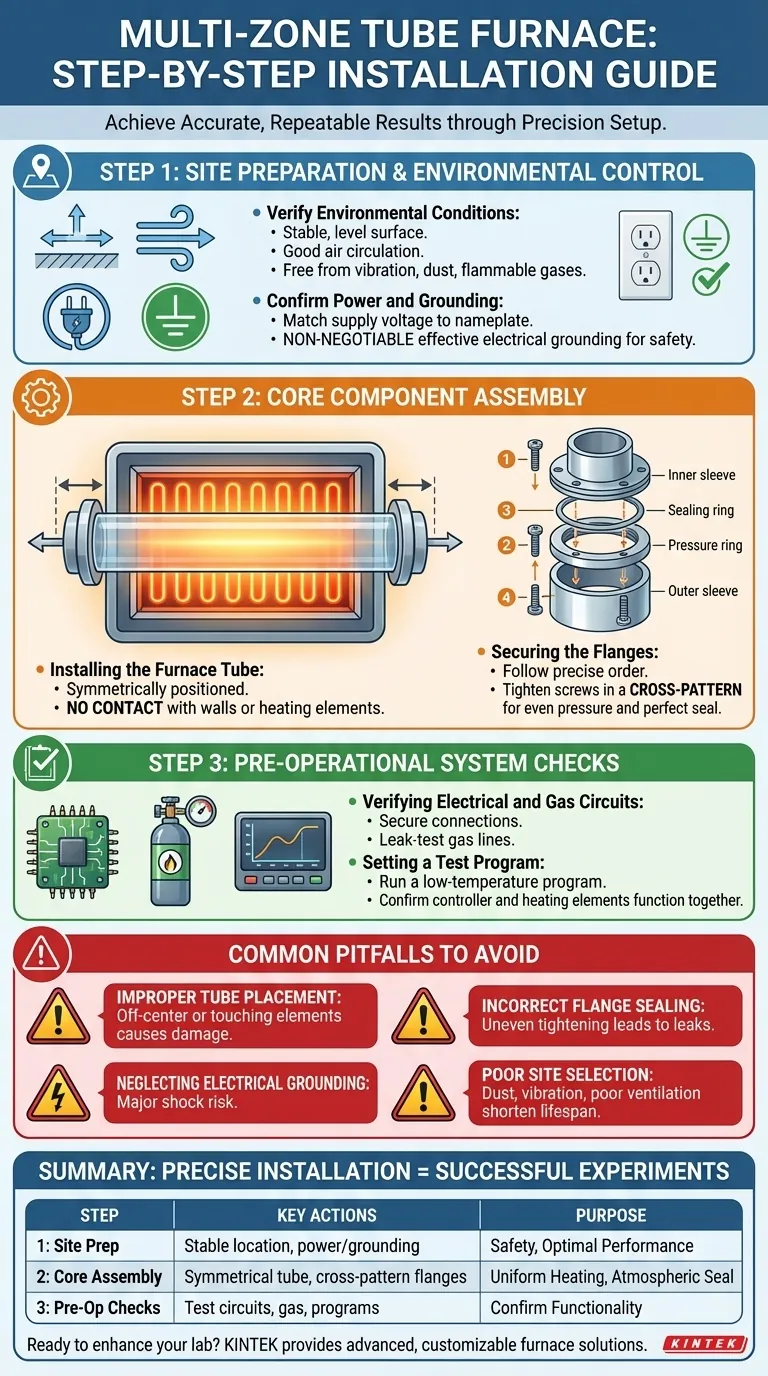

Schritt 1: Standortvorbereitung und Umweltkontrolle

Noch bevor Sie den Ofen auspacken, bestimmt der gewählte Standort seine Leistung und Sicherheit. Eine ungeeignete Umgebung ist eine häufige Ursache für fehlgeschlagene Experimente und Sicherheitsrisiken.

Umgebungsbedingungen überprüfen

Der Ofen muss auf einer stabilen, ebenen Fläche an einem Ort mit guter Luftzirkulation aufgestellt werden. Dies hilft bei der Wärmeabfuhr und verhindert eine Überhitzung der Steuerelektronik.

Der Bereich muss frei von Vibrationen, hoher Staubbelastung sowie brennbaren oder explosiven Gasen sein. Vibrationen können empfindliche Proben stören, während Staub und korrosive Gase die internen Komponenten des Ofens beschädigen können.

Stromversorgung und Erdung bestätigen

Stellen Sie sicher, dass die Netzspannung Ihrer Einrichtung mit den Anforderungen des Ofens übereinstimmt, die auf dessen Typenschild angegeben sind. Eine Nichtübereinstimmung kann das Gerät dauerhaft beschädigen.

Eine wirksame elektrische Erdung ist nicht verhandelbar. Sie ist eine entscheidende Sicherheitsmaßnahme, um einen Stromschlag zu verhindern. Überprüfen Sie immer eine ordnungsgemäße Erdungsverbindung, bevor Sie die Hauptstromversorgung anschließen.

Schritt 2: Montage der Kernkomponenten

Die Präzision der physischen Montage wirkt sich direkt auf die Gleichmäßigkeit der Erwärmung und die Integrität Ihrer kontrollierten Atmosphäre aus.

Einbau des Ofenrohrs

Das Ofenrohr muss symmetrisch und exakt in der Mitte der Ofenkammer positioniert werden. Passen Sie es so an, dass ein gleiches Stück des Rohrs an beiden Enden herausragt.

Entscheidend ist, dass das Rohr weder die Ofenwände noch die Heizelemente berührt. Kontakt kann zu lokaler Überhitzung, Beschädigung des Rohrs und Beschädigung der Elemente führen, was zu ungenauen Temperaturprofilen und kostspieligen Reparaturen führt. Das Rohr sollte sich nach der Positionierung frei drehen lassen.

Befestigung der Flansche

Eine ordnungsgemäße Abdichtung ist für Vakuum- oder Inertgasanwendungen unerlässlich. Die Flansche müssen in einer präzisen Reihenfolge montiert werden: innerer Flanschmuffe, Dichtring, Druckring und schließlich die äußere Flanschmuffe.

Beim Anziehen der Schrauben am Flansch sollten Sie diese kreuzweise festziehen, ähnlich wie beim Anziehen von Radmuttern eines Autos. Dies gewährleistet einen gleichmäßigen Druck und verhindert ein Verziehen des Flansches, was die Dichtheit beeinträchtigen würde.

Schritt 3: Systemüberprüfungen vor der Inbetriebnahme

Bevor Sie eine wertvolle Probe einlegen, stellt eine abschließende Überprüfung sicher, dass alle Systeme wie vorgesehen funktionieren.

Überprüfung der elektrischen und Gas-Kreisläufe

Überprüfen Sie vor dem ersten Heizzyklus, ob alle elektrischen Verbindungen fest sitzen und ob alle Gasleitungen korrekt angeschlossen und leckgetestet sind.

Schalten Sie den Hauptstromschalter ein. Das Steuergerät sollte initialisieren und seinen Startbildschirm anzeigen, was bestätigt, dass die Elektronik betriebsbereit ist.

Einstellen eines Testprogramms

Stellen Sie für jede Zone ein einfaches Heizprogramm bei niedriger Temperatur entsprechend Ihren experimentellen Anforderungen ein. Starten Sie das Heizsystem und beobachten Sie die Anzeige des Controllers.

Das System sollte einen Temperaturanstieg anzeigen, was bestätigt, dass die Steuerlogik und die Heizelemente zusammenarbeiten. Dieser einfache Test validiert die Kernfunktionalität des Ofens, bevor Sie mit Ihrem eigentlichen Experiment beginnen.

Häufige Fallstricke, die es zu vermeiden gilt

Viele Installationsprobleme resultieren aus einigen häufigen, vermeidbaren Fehlern. Sich dieser bewusst zu sein, ist der erste Schritt, um sie zu vermeiden.

Unsachgemäße Platzierung des Rohrs

Die außermittige Platzierung des Rohrs oder der Kontakt mit den Heizelementen ist die häufigste Ursache für schlechte Temperaturhomogenität und Komponentenbeschädigungen. Überprüfen Sie immer seine Position.

Fehlerhafte Flanschabdichtung

Ein falsch abgedichteter Flansch leckt, wodurch es unmöglich wird, ein Vakuum oder eine reine Inertgasatmosphäre aufrechtzuerhalten. Dies macht jedes Experiment, das auf Atmosphärenkontrolle angewiesen ist, stillschweigend ungültig. Ziehen Sie die Schrauben immer gleichmäßig an und überprüfen Sie die Dichtung.

Ignorieren der elektrischen Erdung

Wenn keine solide Erdungsverbindung sichergestellt wird, besteht ein erhebliches Risiko eines Stromschlags für den Bediener. Dies ist ein kritischer Sicherheitsschritt, der niemals übersprungen werden darf.

Schlechte Standortwahl

Die Platzierung des Ofens in einem staubigen Bereich mit starken Vibrationen oder schlechter Belüftung verkürzt seine Lebensdauer und beeinträchtigt die Qualität Ihrer Ergebnisse. Die Umgebung ist Teil des Instruments.

Die richtige Wahl für Ihr Ziel treffen

Schließen Sie Ihre Installation ab, indem Sie sich auf die Details konzentrieren, die für Ihre spezielle Anwendung am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit liegt: Ihre höchste Priorität ist die perfekt symmetrische Platzierung des Rohrs und die absolute Integrität der Flanschdichtung.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Ihre Aufmerksamkeit muss der Überprüfung der effektiven elektrischen Erdung und der Sicherstellung einer angemessenen Belüftung des Standorts, frei von allen brennbaren Materialien, gelten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Implementieren Sie einen routinemäßigen Zeitplan zur Inspektion der Stromkreise, zur Reinigung des Ofens und zur Überprüfung auf Gaslecks, bevor diese zu einem Problem werden.

Eine methodische und präzise Installation ist das Fundament, auf dem jedes erfolgreiche Experiment aufgebaut ist.

Zusammenfassungstabelle:

| Schritt | Wichtige Maßnahmen | Zweck |

|---|---|---|

| 1: Standortvorbereitung | Stabile Lage, Belüftung, Stromversorgung und Erdung überprüfen | Sicherheit und optimale Leistung gewährleisten |

| 2: Kernmontage | Rohr symmetrisch installieren, Flansche mit Kreuzmusteranzug befestigen | Gleichmäßige Erwärmung und atmosphärische Abdichtung erreichen |

| 3: Überprüfungen vor der Inbetriebnahme | Elektrische Kreisläufe, Gasleitungen und Heizprogramme testen | Funktionalität des Systems vor der Verwendung bestätigen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem zuverlässigen Mehrzonen-Rohrofen zu erweitern? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Genauigkeit, Sicherheit und langfristige Zuverlässigkeit in Ihre Forschung bringen kann!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Wie werden Mehrzonenrohröfen in der Keramik-, Metallurgie- und Glasforschung eingesetzt?Wichtigste Anwendungen & Vorteile

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle