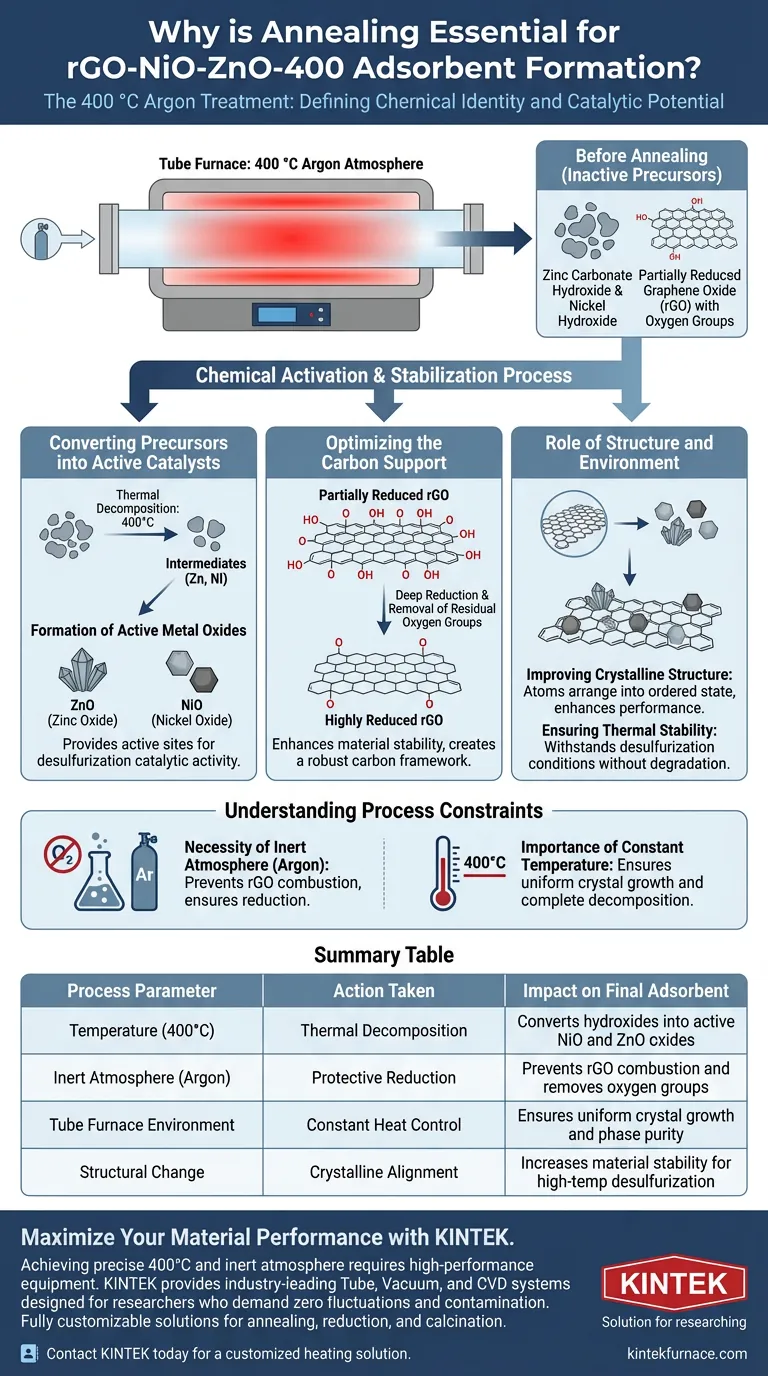

Die Ausglühbehandlung definiert die chemische Identität und das katalytische Potenzial des rGO-NiO-ZnO-400-Adsorbens. Dieser Prozess, der bei präzisen 400 °C in einer Argonatmosphäre durchgeführt wird, ist der Mechanismus, der inaktive Vorläufer chemisch in funktionelle Metalloxide umwandelt und gleichzeitig das Graphenrückgrat stabilisiert. Ohne diesen Schritt würde dem Material die kristalline Struktur und der Reduktionsgrad fehlen, die für seine Funktion als Entschwefelungsmittel erforderlich sind.

Die Ausglühphase ist nicht nur ein Trocknungsschritt; es ist ein chemischer Aktivierungsprozess, der Zwischenverbindungen in aktive Katalysatoren umwandelt und die thermische Stabilität des Materials „einschließt“.

Umwandlung von Vorläufern in aktive Katalysatoren

Thermische Zersetzung von Zwischenprodukten

Vor dem Ausglühen besteht das Material größtenteils aus Zwischenverbindungen, die für die Zielanwendung chemisch inaktiv sind.

Die Wärmebehandlung bei 400 °C treibt die Zersetzung dieser Zwischenprodukte voran, insbesondere die Umwandlung von Zinkcarbonathydroxid und Nickelhydroxid.

Bildung aktiver Metalloxide

Die thermische Energie erleichtert die Umwandlung dieser Vorläufer in ihre aktiven Formen: Zinkoxid (ZnO) und Nickeloxid (NiO).

Diese spezifischen Metalloxide liefern die aktiven Zentren, die für die endgültige katalytische Entschwefelungsaktivität des Materials erforderlich sind.

Optimierung des Kohlenstoffträgers

Tiefe Reduktion von rGO

Der Ausglühprozess wirkt direkt auf die Graphenkomponente des Verbundmaterials.

Die Aussetzung des Materials dieser Umgebung erhöht den Reduktionsgrad des reduzierten Graphenoxids (rGO).

Verbesserung der Materialstabilität

Diese erhöhte Reduktion entfernt verbleibende sauerstoffhaltige funktionelle Gruppen, was zu einem stabileren Kohlenstoffgerüst führt.

Dies stellt sicher, dass das rGO die Metalloxide während katalytischer Reaktionen effektiv unterstützen kann.

Die Rolle von Struktur und Umgebung

Verbesserung der kristallinen Struktur

Die konstante Temperatur des Röhrenofens ermöglicht es den Atomen, sich in einem geordneteren Zustand anzuordnen.

Diese Wärmebehandlung verbessert die kristalline Struktur des endgültigen Verbundmaterials erheblich, was direkt mit einer verbesserten Leistung korreliert.

Gewährleistung der thermischen Stabilität

Durch das Ausglühen des Materials bei 400 °C erreicht das Endprodukt ein hohes Maß an thermischer Stabilität.

Dies bereitet das Adsorbens darauf vor, den Betriebsbedingungen standzuhalten, denen es während tatsächlicher Entschwefelungsprozesse ausgesetzt sein wird, ohne sich zu zersetzen.

Verständnis der Prozessbeschränkungen

Die Notwendigkeit einer inerten Atmosphäre

Die Referenz hebt die spezifische Verwendung einer Argonatmosphäre im Röhrenofen hervor.

Dies ist entscheidend, da das Erhitzen kohlenstoffbasierter Materialien (wie rGO) in Gegenwart von Sauerstoff zu Verbrennung oder Zersetzung und nicht zu Reduktion führen würde.

Die Bedeutung einer konstanten Temperatur

Der Röhrenofen ist unerlässlich, da er eine konstante Temperaturumgebung bietet.

Temperaturschwankungen während dieser Umwandlungsphase könnten zu unvollständiger Zersetzung von Vorläufern oder inkonsistentem Kristallwachstum führen, was zu einem heterogenen und weniger effektiven Adsorbens resultiert.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von rGO-NiO-ZnO-400 sicherzustellen, berücksichtigen Sie, wie die Ausglühparameter mit Ihren Zielen übereinstimmen:

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Stellen Sie sicher, dass die Temperatur einen stabilen Wert von 400 °C erreicht, um Nickel- und Zinkzwischenprodukte vollständig in ihre aktiven Oxidformen umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt: Halten Sie eine strikte Argonatmosphäre aufrecht, um die Reduktion von rGO zu maximieren, ohne die Kohlenstoffstruktur durch Oxidation zu beeinträchtigen.

Letztendlich ist die Präzision in der Ausglühumgebung das, was die Lücke zwischen einer Mischung aus Rohchemikalien und einem Hochleistungs-Entschwefelungsadsorbens schließt.

Zusammenfassungstabelle:

| Prozessparameter | Durchgeführte Aktion | Auswirkung auf das Endadsorbens |

|---|---|---|

| Temperatur (400°C) | Thermische Zersetzung | Wandelt Hydroxide in aktive NiO- und ZnO-Oxide um |

| Inerte Atmosphäre (Argon) | Schützende Reduktion | Verhindert die Verbrennung von rGO und entfernt Sauerstoffgruppen |

| Röhrenofen-Umgebung | Konstante Wärmeregelung | Gewährleistet gleichmäßiges Kristallwachstum und Phasereinheitlichkeit |

| Strukturelle Veränderung | Kristalline Ausrichtung | Erhöht die Materialstabilität für die Hochtemperatur-Entschwefelung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Das Erreichen der präzisen 400 °C Umgebung und der inerten Atmosphäre, die für die Synthese von rGO-NiO-ZnO-400 erforderlich sind, erfordert Hochleistungsgeräte. KINTEK bietet branchenführende Röhren-, Vakuum- und CVD-Systeme, die für Forscher entwickelt wurden, die sich keine Temperaturschwankungen oder atmosphärische Verunreinigungen leisten können.

Unterstützt durch F&E und Fertigungsexpertise sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen Anforderungen an Ausglühen, Reduktion und Kalzinierung zu erfüllen. Ob Sie fortschrittliche Adsorbentien oder komplexe Katalysatoren entwickeln, KINTEK stellt sicher, dass Ihre Materialien ihr volles katalytisches Potenzial erreichen.

Bereit, Ihre Forschung voranzutreiben? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Heizlösung.

Visuelle Anleitung

Referenzen

- Rodolfo Fernández-Martínez, J.M. Sánchez. Transformation of Graphite Recovered from Batteries into Functionalized Graphene-Based Sorbents and Application to Gas Desulfurization. DOI: 10.3390/molecules29153577

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Quarzrohr-Diffusionsschmelzofens? Optimierung der PERT-Solarzellen-Dotierungsleistung

- Welche Rolle spielt eine Röhrenofen bei der TMDC-ND-Herstellung? Beherrschen Sie die Synthese von Graphen-dekorierte Nanostrukturen

- Warum ist die Kontrolle der Heiz- und Kühlraten in einem Rohröfen für die thermische Reduktion von Niobaten entscheidend?

- Welche Sicherheitsmaßnahmen sollten beim Betrieb eines Rohrölofens beachtet werden? Gewährleistung eines sicheren und effizienten Laborbetriebs

- Welche Bedingungen bietet eine Röhrenofen für die Carbonisierung von Aerogelen? Meisterhafte Präzisions-Temperaturregelung

- Wie wirkt sich die Wahl des Auskleidungsmaterials für einen Labor-Rohrreaktor mit Festbett auf CO2-Hydrierungsversuche aus?

- Was ist die Bedeutung der Verwendung eines vakuumversiegelten Quarzrohrs bei der Synthese von Bi2Te3? Gewährleistung von Reinheit und Stöchiometrie

- Welche Rolle spielt ein Rohröfen-System beim Wachstum von zweischichtigem MoS2? Beherrschen Sie die CVD-Synthese mit präziser Steuerung