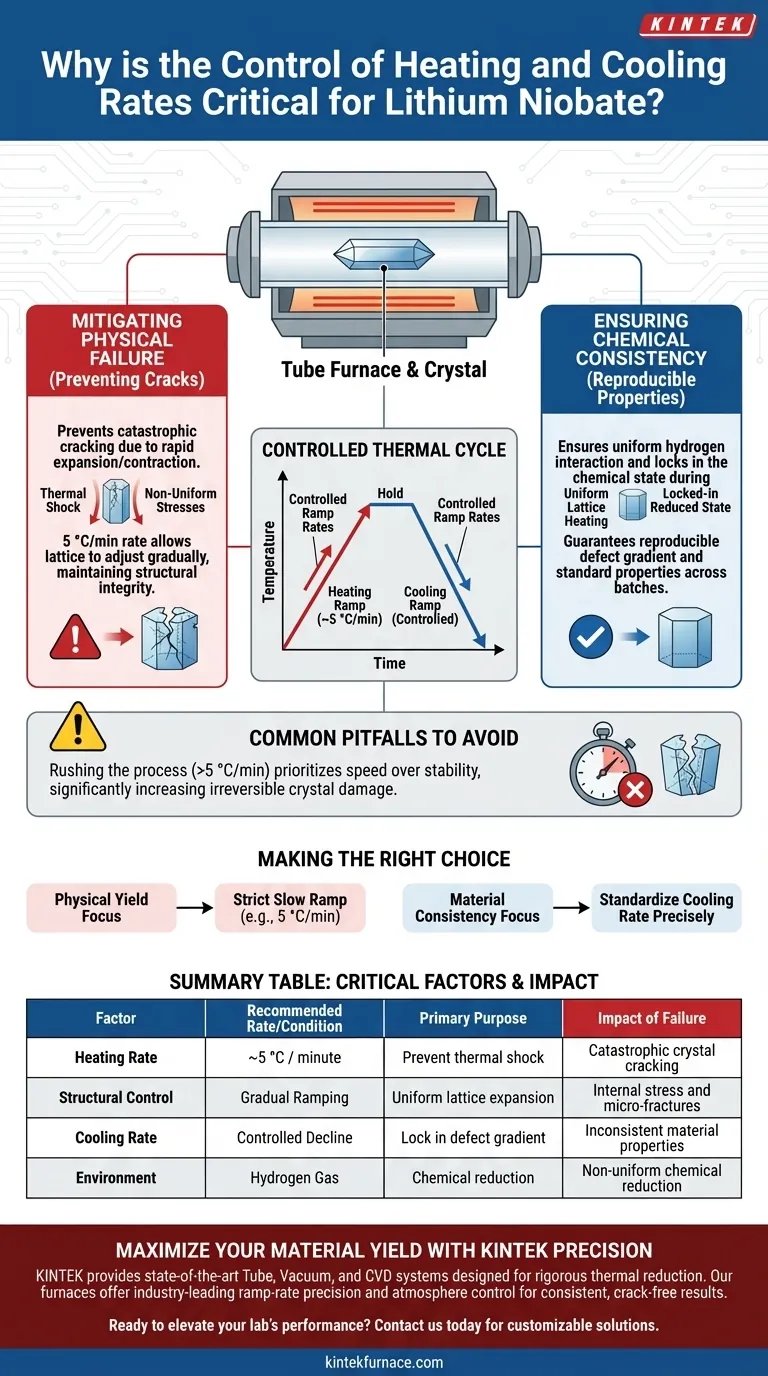

Präzise thermische Regelung ist die absolute Grundlage für eine erfolgreiche Niobatreduktion. Die Kontrolle der Heiz- und Kühlraten in einem Rohröfen – typischerweise etwa 5 °C pro Minute – ist entscheidend, um Rissbildung des Kristalls durch starke thermische Schocks zu verhindern und sicherzustellen, dass der chemische Reduktionsprozess gleichmäßig und reproduzierbar abläuft.

Die Regulierung der Rampenraten schützt die strukturelle Integrität von Niobatkristallen, indem thermische Schocks vermieden werden, während gleichzeitig sichergestellt wird, dass der spezifische Defektgradient für konsistente Materialeigenschaften fixiert wird.

Physische Ausfälle mindern

Thermische Schocks vermeiden

Das primäre physische Risiko während der thermischen Reduktion ist der thermische Schock. Wenn sich die Temperatur zu schnell ändert, kann sich der Kristall nicht gleichmäßig ausdehnen oder zusammenziehen.

Diese Diskrepanz erzeugt immensen inneren Druck. Ohne strenge Ratenkontrolle führt dieser Druck häufig zu katastrophalen Rissen, die die Probe unbrauchbar machen.

Ungleichmäßige Spannungen beseitigen

Selbst wenn der Kristall nicht sofort bricht, können unkontrollierte Temperaturrampen ungleichmäßige Spannungen induzieren.

Diese Restspannungen beeinträchtigen die mechanische Integrität des Materials. Eine präzise Rate, wie z. B. 5 °C pro Minute, ermöglicht es dem Gitter, sich allmählich anzupassen und die strukturelle Stabilität zu erhalten.

Chemische Konsistenz sicherstellen

Gleichmäßige Gittererwärmung

Der thermische Reduktionsprozess findet typischerweise in einer Wasserstoffumgebung statt.

Ein langsames und stabiles Heizprofil stellt sicher, dass das gesamte Kristallgitter gleichmäßig die Zieltemperatur erreicht. Diese Gleichmäßigkeit ist entscheidend dafür, dass der Wasserstoff konsistent mit der Materialstruktur interagiert.

Den reduzierten Zustand fixieren

Die Kühlphase ist genauso kritisch wie die Heizphase. Eine kontrollierte Kühlung ist erforderlich, um den reduzierten Zustand effektiv zu fixieren.

Wenn die Kühlung unkontrolliert erfolgt, kann sich der chemische Zustand des Kristalls beim Zurückkehren auf Raumtemperatur unvorhersehbar verschieben.

Reproduzierbarkeit des Defektgradienten

Für wissenschaftliche und industrielle Anwendungen ist Konsistenz von größter Bedeutung.

Eine strenge Kontrolle des thermischen Zyklus stellt sicher, dass die Defektgradientenverteilung über verschiedene Chargen hinweg reproduzierbar ist. Dies garantiert, dass die resultierenden optischen und elektronischen Eigenschaften von Durchlauf zu Durchlauf standardmäßig bleiben.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko des Überstürzens

Der häufigste Fehler bei diesem Prozess ist die Priorisierung von Geschwindigkeit über Stabilität.

Eine Beschleunigung der Rampenrate über 5 °C pro Minute hinaus erhöht die Wahrscheinlichkeit irreversibler Kristallschäden erheblich. Obwohl langsamere Raten die gesamte Prozesszeit verlängern, überwiegen die Kosten einer fehlgeschlagenen, gerissenen Probe bei weitem die Zeitersparnis einer schnelleren Rampe.

Die richtige Wahl für Ihr Ziel treffen

Um optimale Ergebnisse bei der Niobatreduktion zu erzielen, passen Sie Ihren Ansatz an Ihre spezifischen Anforderungen an:

- Wenn Ihr Hauptaugenmerk auf der physischen Ausbeute liegt: Halten Sie sich streng an eine langsame Rampenrate (z. B. 5 °C/min), um das Risiko von Rissen durch thermische Schocks zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Materialkonsistenz liegt: Standardisieren Sie die Kühlrate präzise, um sicherzustellen, dass der Defektgradient in jeder Charge identisch ist.

Kontrollieren Sie die Temperatur, um die Materialeigenschaften zu kontrollieren.

Zusammenfassungstabelle:

| Faktor | Empfohlene Rate | Primärer Zweck | Auswirkung bei Versagen |

|---|---|---|---|

| Heizrate | ~5 °C / Minute | Thermische Schocks vermeiden | Katastrophale Kristallrisse |

| Strukturelle Kontrolle | Schrittweise Rampenbildung | Gleichmäßige Gitterausdehnung | Innere Spannungen und Mikrorisse |

| Kühlrate | Kontrollierter Abfall | Defektgradient fixieren | Inkonsistente Materialeigenschaften |

| Umgebung | Wasserstoffgas | Chemische Reduktion | Ungleichmäßige chemische Reduktion |

Maximieren Sie Ihre Materialausbeute mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Schocks Ihre hochwertigen Niobatkristalle beeinträchtigen. KINTEK bietet hochmoderne Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der thermischen Reduktion entwickelt wurden. Unsere Öfen bieten branchenführende Präzision bei Rampenraten und Atmosphärenkontrolle, unterstützt durch erstklassige F&E, um sicherzustellen, dass Ihre Ergebnisse konsistent, reproduzierbar und rissfrei sind.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um unsere kundenspezifischen Hochtemperatur-Ofenlösungen zu besprechen, die auf Ihre einzigartigen Forschungsanforderungen zugeschnitten sind.

Visuelle Anleitung

Referenzen

- Yunjia Bao, Dongfeng Xue. Machine‐Learning‐Assisted Understanding of Depth‐Dependent Thermal Conductivity in Lithium Niobate Induced by Point Defects. DOI: 10.1002/aelm.202400944

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Einschränkungen von Edelstahlrohröfen? Temperatur- und Kontaminationsprobleme überwinden

- Was sind die gängigen Anwendungen von vertikalen Wirbelschicht-Rohröfen in der Laborforschung? Entdecken Sie Präzisions-Thermische Lösungen

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Rolle spielt ein industrieller Rohröfen bei der thermischen Behandlung von Klärschlamm? Einblicke von Expertenlaboren

- Wie erleichtert eine Röhrenofen die Aktivierung von xylanbasierten Kohlenstoffkügelchen? Präzisions-Oberflächentechnik

- Wie erleichtert eine hochpräzise Rohröfen die Aktivierungsphase von Katalysatoren? Optimierung der Porenintegrität

- Was sind die technischen Anforderungen an einen Rohröfen für die Stickstoffdotierung? Wesentliche Spezifikationen für die Metalloxidverarbeitung

- Wie erleichtern Labor-Rohröfen die Kohlevergasung? Präzise Simulation für industriellen Erfolg