Labor-Rohröfen erleichtern die Forschung zur Kohlevergasung, indem sie eine präzise Hochtemperaturumgebung bereitstellen, die die Bedingungen industrieller Reaktoren nachahmt. Durch die Einführung kontrollierter Gemische aus Sauerstoff oder Dampf ermöglichen diese Öfen Forschern, feste Brennstoffe in Synthesegas (Wasserstoff und Kohlenmonoxid) umzuwandeln. Diese Fähigkeit ermöglicht die detaillierte Analyse der Reaktionseffizienz und des Ascheverhaltens in überschaubarem Maßstab, bevor eine industrielle Implementierung versucht wird.

Durch die Nachahmung der thermischen und atmosphärischen Bedingungen von Wirbelschicht- oder Flugstromreaktoren ermöglichen Rohröfen Forschern, die Umwandlung von Kohle in Energie zu optimieren und gleichzeitig kritische Effizienzprobleme vor der Hochskalierung zu lösen.

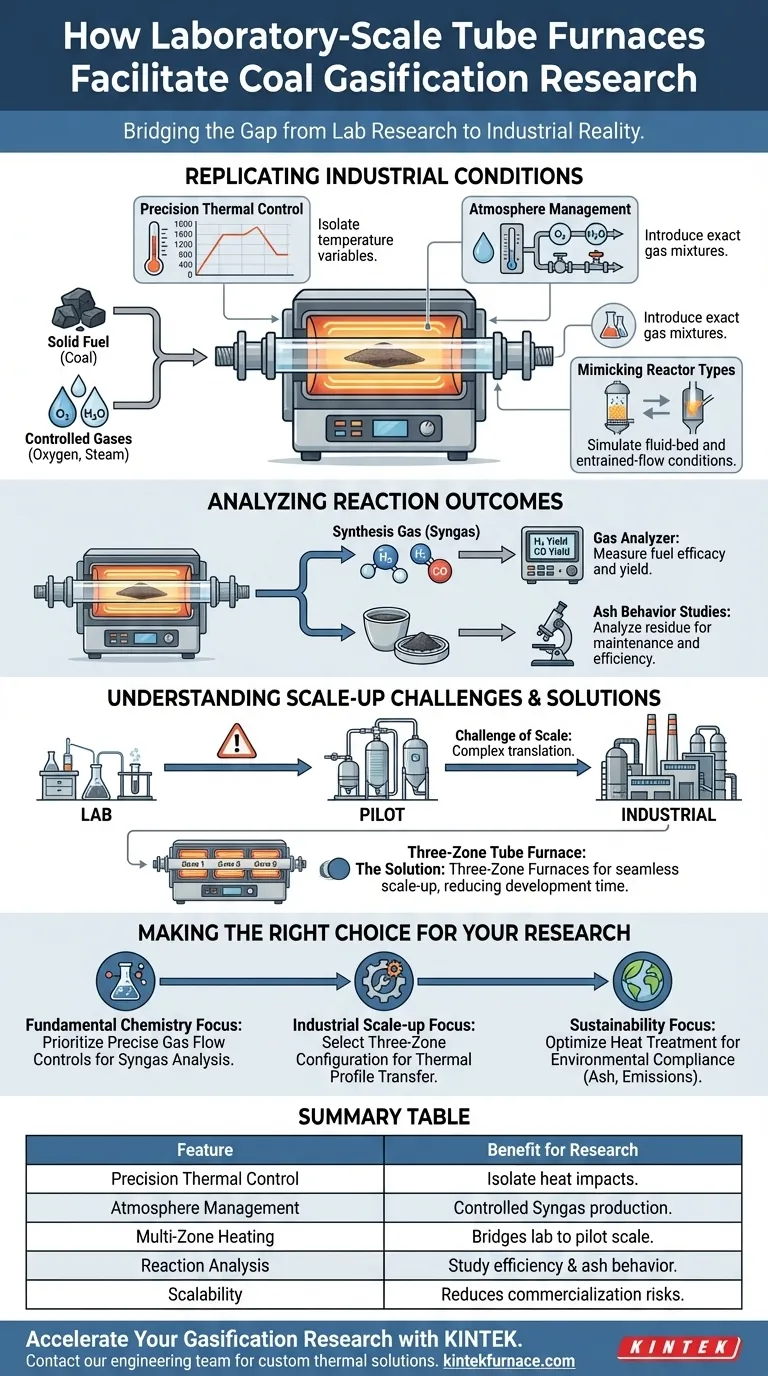

Nachahmung industrieller Bedingungen

Präzise Temperaturregelung

Rohröfen schaffen eine stabile thermische Umgebung, die für die Untersuchung von Hochtemperaturreaktionen unerlässlich ist. Dies ermöglicht es Forschern, spezifische Temperaturvariablen zu isolieren, um zu verstehen, wie Wärme den Vergasungsprozess beeinflusst.

Atmosphärenmanagement

Der Kern der Vergasung ist nicht nur Hitze, sondern die Reaktion mit spezifischen Gasen. Diese Öfen ermöglichen die Einführung exakter Gemische aus Sauerstoff oder Dampf. Diese kontrollierte Atmosphäre ist notwendig, um die chemische Umwandlung von fester Kohle anzutreiben.

Nachahmung von Reaktortypen

Forscher nutzen diese Geräte, um die spezifischen Bedingungen größerer Systeme wie Wirbelschicht- oder Flugstromreaktoren zu simulieren. Diese Simulation stellt sicher, dass im Labor gesammelte Daten für reale industrielle Anlagen relevant sind.

Analyse von Reaktionsergebnissen

Synthesegaserzeugung

Das Hauptziel dieser Simulationen ist die Beobachtung der Umwandlung von Festbrennstoffen in Synthesegas (Syngas). Forscher können die Ausbeute an Wasserstoff und Kohlenmonoxid messen, um die Wirksamkeit der Brennstoffquelle zu bestimmen.

Ascheverhaltensstudien

Neben dem produzierten Gas ist auch das feste Nebenprodukt von gleicher Bedeutung. Der Ofen ermöglicht die Analyse des resultierenden Ascheverhaltens unter Hitze. Das Verständnis, wie Asche reagiert, ist entscheidend für die Vorhersage von Wartungsbedarf und Effizienzverlusten im Vollbetrieb.

Verständnis der Kompromisse und Hochskalierung

Die Herausforderung der Skalierung

Obwohl Rohröfen hervorragende Daten liefern, kann die Übertragung von Prozessen von einer statischen Laborumgebung auf eine dynamische Industrieanlage komplex sein. Die „perfekten“ Laborbedingungen müssen sorgfältig übertragen werden, um Probleme mit der Prozessintegrität während der Kommerzialisierung zu vermeiden.

Die Rolle von Drei-Zonen-Öfen

Um Skalierungsrisiken zu mindern, werden häufig Drei-Zonen-Rohröfen eingesetzt. Diese Konfigurationen bieten nahtlose Hochskalierungsmöglichkeiten und schließen die Lücke zwischen Labor und Pilot- oder Produktionsphase.

Reduzierung der Entwicklungszeit

Die Verwendung der richtigen Ofenkonfiguration ermöglicht eine einfachere Übertragung von im Labor perfektionierten Prozessen auf größere Maßstäbe. Dies reduziert die gesamte Entwicklungszeit und beschleunigt die Kommerzialisierung neuer Energietechnologien.

Die richtige Wahl für Ihre Forschung treffen

Um den Wert Ihrer Simulationsdaten zu maximieren, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Forschungsergebnisse ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie einen Ofen mit präziser Gasflussregelung, um die Sauerstoff- und Dampfreaktionen zur Erzeugung von Synthesegas genau zu untersuchen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Hochskalierung liegt: Wählen Sie eine Drei-Zonen-Rohröfenkonfiguration, um sicherzustellen, dass die im Labor entwickelten thermischen Profile ohne Beeinträchtigung der Integrität auf die Pilotproduktion übertragen werden können.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Nutzen Sie den Ofen zur Optimierung von Wärmebehandlungsprotokollen, um sicherzustellen, dass Ihr Prozess strenge Umweltvorschriften bezüglich Asche und Emissionen einhält.

Präzise Simulation im Labormaßstab ist der effektivste Weg, um Effizienz und Einhaltung von Vorschriften im endgültigen industriellen Prozess sicherzustellen.

Zusammenfassungstabelle:

| Merkmal | Nutzen für die Kohlevergasungsforschung |

|---|---|

| Präzise Temperaturregelung | Isolierung von Temperaturvariablen zur Untersuchung von Hitzeauswirkungen auf Reaktionen. |

| Atmosphärenmanagement | Kontrollierte Einführung von Sauerstoff/Dampf für die Synthesegas-Produktion (H2 und CO). |

| Mehrzonenheizung | Drei-Zonen-Konfigurationen schließen die Lücke zwischen Labortests und Pilotproduktion. |

| Reaktionsanalyse | Detaillierte Untersuchung der Brennstoffumwandlungseffizienz und des resultierenden Ascheverhaltens. |

| Skalierbarkeit | Nachahmung von Wirbelschicht- und Flugstromreaktoren zur Reduzierung von Kommerzialisierungsrisiken. |

Beschleunigen Sie Ihre Vergasungsforschung mit KINTEK

Maximieren Sie Ihre Laboreffizienz und stellen Sie eine nahtlose industrielle Hochskalierung mit den hochpräzisen thermischen Lösungen von KINTEK sicher. Unterstützt durch erstklassige F&E und Fertigung, bietet KINTEK spezialisierte Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Anforderungen an Kohlevergasung und Materialwissenschaften zu erfüllen.

Ob Sie eine präzise Gasflussregelung für die Synthesegasanalyse oder Drei-Zonen-Konfigurationen für die industrielle Simulation benötigen, unsere Ausrüstung bietet die Zuverlässigkeit, die Sie benötigen, um die Lücke zwischen Laborforschung und Produktion zu schließen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen mit unserem Ingenieurteam zu besprechen.

Visuelle Anleitung

Referenzen

- Shiwei Yu, Mingjie Feng. Workflow Design and Operational Analysis of a Coal‐Based Multi‐Energy Combined Supply System for Electricity, Heating, Cooling, and Gas. DOI: 10.1002/ese3.70137

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum verwenden wir einen Rohrofen? Für unübertroffene Temperaturgleichmäßigkeit und Atmosphärenkontrolle

- Warum wird für die Nachbehandlung von Verbundanodenmaterialien in Argon ein Hochtemperatur-Rohröfen benötigt?

- Was ist der Konstruktionsvorteil eines geteilten Muffelofens (Split Tube Furnace)? Erschließen Sie einfachen Zugang für komplexe Laboreinrichtungen

- Wie ist ein Drei-Zonen-Ofen aufgebaut? Erschließen Sie präzise Heizung für Ihr Labor

- Welche Rolle spielen Drehrohrofen in der Baustoffindustrie? Unerlässlich für die Hochtemperatur-Materialverarbeitung

- Welche Rolle spielen industrielle Röhrenöfen bei der Oxidation von NiCrAl-Legierungen? Präzise Stabilität für zuverlässige Daten

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Synthese von Ti3AlC2? Reine MAX-Phasen-Vorläuferpulver herstellen

- Warum ist eine sekundäre Hochtemperaturaktivierung in einem Rohröfen erforderlich? Entfesseln Sie die Spitzenleistung des Katalysators