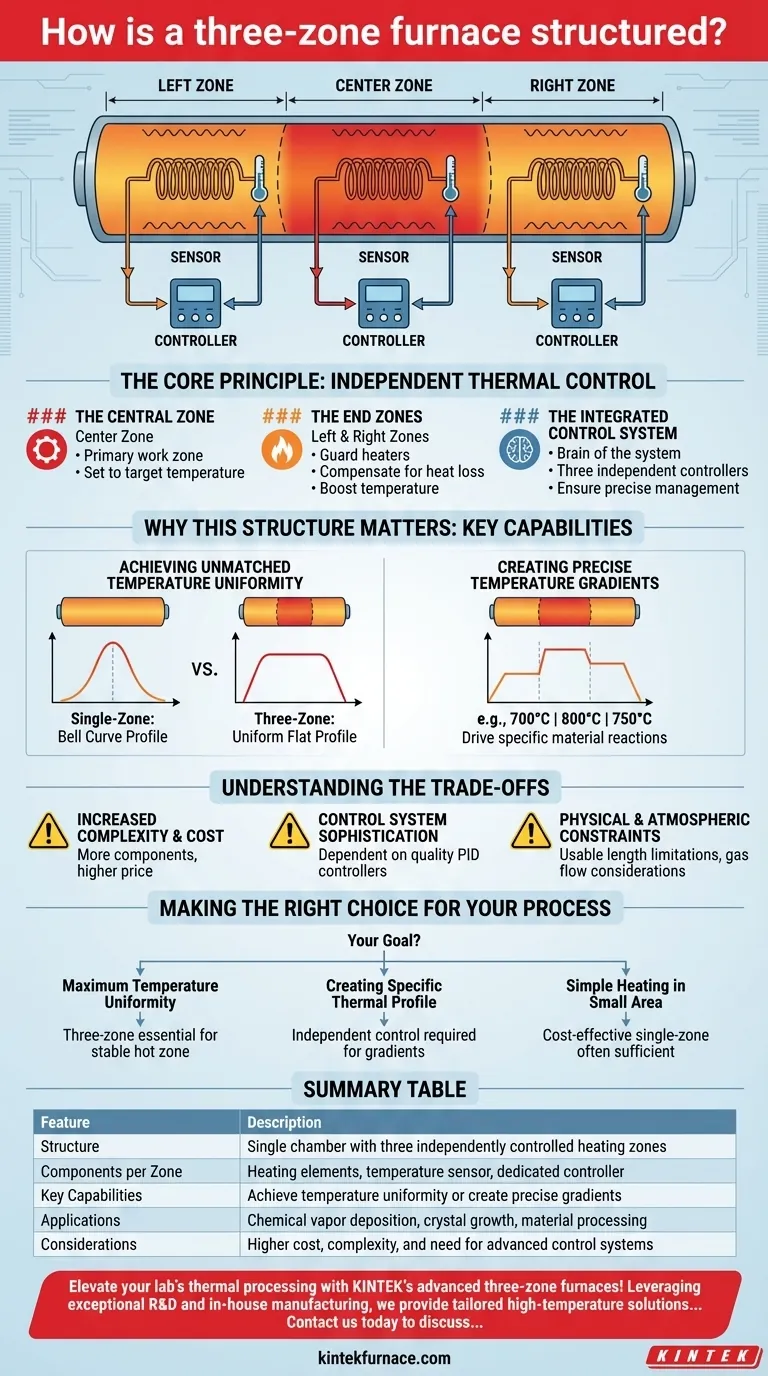

Im Wesentlichen ist ein Drei-Zonen-Ofen eine einzelne Heizzone, die intern in drei unterschiedliche, unabhängig regelbare Heizzonen unterteilt ist. Jede Zone ist mit eigenen Heizelementen, einem Temperatursensor (typischerweise einem Thermoelement) und einer eigenen Steuerung ausgestattet, was eine präzise thermische Verwaltung über die gesamte Länge der Kammer ermöglicht.

Der Zweck einer Drei-Zonen-Struktur besteht nicht nur darin, mehr Heizelemente zu haben, sondern die Haupteinschränkung von Ein-Zonen-Öfen zu überwinden: den Wärmeverlust an den Enden. Dieses Design ermöglicht entweder eine außergewöhnliche Temperaturuniformität entlang der Kammer oder die Erzeugung präziser, gezielter Temperaturgradienten.

Das Kernprinzip: Unabhängige Temperaturregelung

Die Stärke eines Drei-Zonen-Ofens liegt in seinem segmentierten Aufbau. Durch die Behandlung der Heizzone als drei separate Bereiche kann er dynamisch angepasst werden, um eine hochkontrollierte thermische Umgebung zu schaffen.

### Die Zentralzone

Der mittlere Abschnitt ist die primäre Arbeitszone. Bei vielen Anwendungen wird diese Zone auf die gewünschte Solltemperatur für das Material oder den Prozess eingestellt, der durchgeführt wird.

### Die Endzonen

Die beiden Zonen an beiden Enden der Kammer fungieren als Schutzheizelemente (Guard Heaters). Ihr Hauptzweck ist es, den natürlichen Wärmeverlust auszugleichen, der an den Öffnungen des Ofens auftritt. Durch die Erhöhung der Temperatur in diesen Zonen wird verhindert, dass die Enden kühler sind als die Mitte.

### Das Integrierte Steuersystem

Das „Gehirn“ des Systems ist ein Satz von drei Reglern, einer für jede Zone. Jeder Regler empfängt ein konstantes Signal von dem Sensor seiner Zone und passt die Leistung seiner Heizelemente an, um den programmierten Sollwert beizubehalten, wodurch sichergestellt wird, dass jeder Abschnitt unabhängig arbeitet.

Warum diese Struktur wichtig ist: Schlüsselfunktionen

Die Trennung der Steuerung ermöglicht thermische Profile, die mit einem einzigen Heizelement nicht erreichbar sind. Dies eröffnet zwei primäre, nahezu gegensätzliche Möglichkeiten.

### Erreichung unübertroffener Temperaturuniformität

Bei einem Ein-Zonen-Ofen bildet sich das Temperaturprofil natürlich als Glockenkurve, mit einem heißen „Sweet Spot“ in der Mitte und kühleren Temperaturen an den Enden. Ein Drei-Zonen-Ofen korrigiert dies, indem er es ermöglicht, die Endzonen etwas heißer einzustellen, wodurch ein flaches, gleichmäßiges Temperaturprofil über einen viel größeren Teil der Kammerlänge entsteht.

### Erzeugung präziser Temperaturgradienten

Für fortschrittliche Prozesse wie chemische Gasphasenabscheidung oder bestimmte Arten des Kristallwachstums ist ein nicht-uniformes Temperaturprofil erforderlich. Das Drei-Zonen-Design ermöglicht es einem Benutzer, einen spezifischen Gradienten zu programmieren – zum Beispiel das Einstellen der Zonen auf 700 °C, 800 °C und 750 °C –, um eine spezifische Materialreaktion oder einen physikalischen Prozess voranzutreiben.

Die Kompromisse verstehen

Obwohl das Drei-Zonen-Design leistungsstark ist, bringt es Komplexitäten und Überlegungen mit sich, die bei einfacheren Öfen nicht vorhanden sind.

### Erhöhte Komplexität und Kosten

Das Design beinhaltet zwangsläufig mehr Komponenten: drei Sätze von Heizelementen, Sensoren und Steuerungen. Dies erhöht den anfänglichen Kaufpreis und führt zu mehr potenziellen Fehlerquellen im Vergleich zu einer Ein-Zonen-Einheit.

### Raffinesse des Steuersystems

Die Leistung des Ofens hängt stark von der Qualität seiner PID-Regler und Software ab. Um echte Uniformität zu erreichen, sind Regler erforderlich, die intelligent zusammenarbeiten können, um Überschwingen der Temperatur zu minimieren und die Stabilität zu wahren.

### Physikalische und Atmosphärische Einschränkungen

Die Länge jeder Zone und der Durchmesser des Rohres sind entscheidende Designparameter. Die nutzbare uniforme Länge ist immer nur ein Bruchteil der gesamten beheizten Länge. Darüber hinaus muss das System, wenn Ihr Prozess eine spezifische Atmosphäre (wie Inert- oder Reduktionsgas) erfordert, so konstruiert sein, dass es diese sicher und effektiv aufnehmen kann.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches thermisches Prozessziel ist der einzige Faktor, der zählt, wenn Sie entscheiden, ob ein Drei-Zonen-Ofen notwendig ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturuniformität liegt: Ein Drei-Zonen-Ofen ist unerlässlich, um eine lange, stabile heiße Zone zu schaffen und den Temperaturabfall an den Kammerenden zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Erstellung eines spezifischen thermischen Profils liegt: Die unabhängige Zonensteuerung ist der einzige Weg, um präzise Temperaturgradienten entlang des Ofens zuverlässig zu programmieren und aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf einfacher Erwärmung in einem kleinen Bereich liegt: Ein kostengünstigerer Ein-Zonen-Ofen ist oft ausreichend, wenn Ihre Probe klein ist und in seinen zentralen gleichmäßigen Bereich passt.

Letztendlich befähigt Sie das Verständnis dieser Struktur, das richtige Werkzeug für die Präzision auszuwählen, die Ihre Arbeit erfordert.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Aufbau | Einzelne Kammer mit drei unabhängig gesteuerten Heizzonen |

| Komponenten pro Zone | Heizelemente, Temperatursensor, eigene Steuerung |

| Schlüsselfunktionen | Temperaturuniformität erreichen oder präzise Gradienten erzeugen |

| Anwendungen | Chemische Gasphasenabscheidung, Kristallwachstum, Materialbearbeitung |

| Überlegungen | Höhere Kosten, Komplexität und Bedarf an fortschrittlichen Steuerungssystemen |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Drei-Zonen-Öfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung gestützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Präzisionsöfen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität