Im Grunde genommen liegt der Hauptvorteil im Design eines geteilten Muffelofens im beispiellosen Zugang, den er zur inneren Arbeitsröhre bietet. Diese klappbare, zweiteilige Konstruktion ermöglicht es, die Heizkammer vollständig zu öffnen, was ein entscheidendes Merkmal für spezifische, anspruchsvolle Anwendungen ist, bei denen das Beladen vom Ende einer Röhre unpraktisch oder unmöglich ist.

Während alle Muffelöfen eine gleichmäßige Erwärmung auf kleinem Raum bieten, löst das Split-Tube-Design speziell die logistische Herausforderung, komplexe Versuchsaufbauten oder empfindliche Proben einfach einzusetzen, anzupassen und zu entfernen.

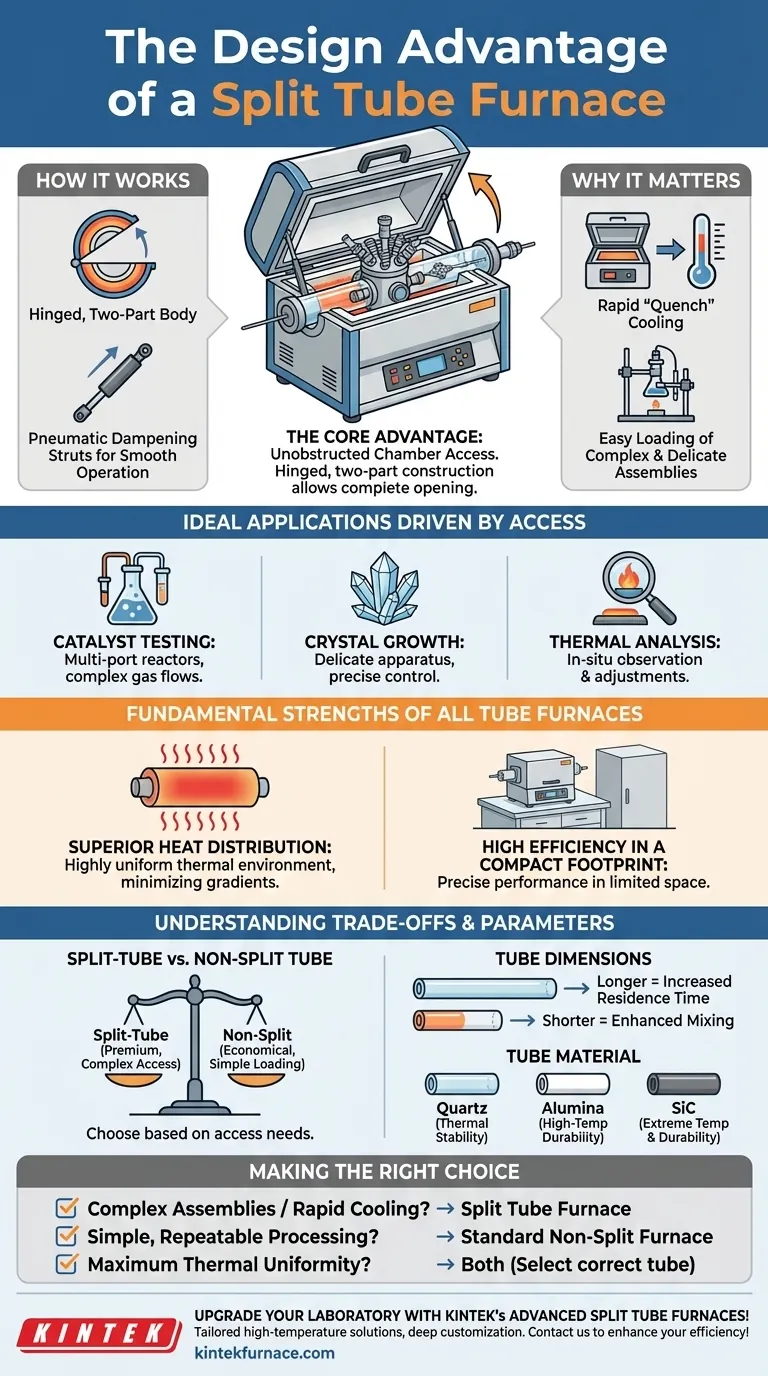

Der Kernvorteil: Ungehinderter Kammerzugang

Das definierende Merkmal eines geteilten Muffelofens ist, dass seine zylindrische Heizkammer der Länge nach in zwei Hälften geteilt ist. Diese sind durch Scharniere verbunden, sodass sich die obere Hälfte wie eine Muschel öffnen lässt.

So funktioniert der Split-Mechanismus

Der Ofenkörper wird buchstäblich entlang seiner horizontalen Achse „geteilt“. Diese beiden Abschnitte sind auf einer Seite angelenkt und auf der anderen verriegelt, wodurch der gesamte Ofen geöffnet werden kann.

Viele moderne Designs verfügen über pneumatische Dämpfungsstreben, die es ermöglichen, die obere Hälfte sanft und sicher zu öffnen und zu schließen, wodurch sowohl der Bediener als auch die zerbrechliche Röhre im Inneren geschützt werden.

Warum schneller Zugang wichtig ist

Dieses Design erleichtert direkt komplexe Laborarbeiten. Bediener können einen komplett vormontierten Reaktor, einen empfindlichen Kristallzüchtungsapparat oder eine Probe mit mehreren Sensorzuführungen direkt in die Mitte des Ofens legen.

Dies ermöglicht auch ein schnelles Abkühlen. Durch das Öffnen der Kammer kann die Probe in Umgebungsluft weitaus schneller „abgeschreckt“ abgekühlt werden, als wenn man wartet, bis ein massiver Ofen seine Wärme abgeführt hat, was für bestimmte materialwissenschaftliche Prozesse unerlässlich ist.

Ideale Anwendungen, die durch den Zugang bestimmt werden

Das Split-Tube-Design ist keine universelle Notwendigkeit, aber für bestimmte Bereiche unverzichtbar.

Es ist ideal für Katalysatortests, bei denen Reaktoren mehrere Einlass- und Auslassöffnungen aufweisen können, und für das Kristallwachstum, bei dem der Apparat empfindlich und komplex sein kann. Es eignet sich auch hervorragend für thermische Analyseverfahren, die eine In-situ-Beobachtung oder -Anpassung erfordern.

Grundlegende Stärken aller Muffelöfen

Über die Split-Tube-Funktion hinaus ist es wichtig, die inhärenten Vorteile der Muffelofenplattform selbst zu erkennen, die sowohl von geteilten als auch von nicht geteilten Modellen geteilt werden.

Überlegene Wärmeverteilung

Die zylindrische Kammerkonstruktion eignet sich naturgemäß zur Schaffung einer hochuniformen thermischen Umgebung. Die Wärme strahlt von allen Seiten gleichmäßig auf die Arbeitsröhre ab, wodurch Temperaturgradienten minimiert werden, die die Versuchsergebnisse beeinträchtigen könnten.

Hohe Effizienz auf kleinem Raum

Im Vergleich zu größeren Boxöfen oder anderen industriellen Heizgeräten bieten Muffelöfen präzise Hochtemperaturleistung auf einer viel kleineren Stellfläche. Dies macht sie zu einem festen Bestandteil von Forschungslabors und Entwicklungseinrichtungen, in denen der Platz oft begrenzt ist.

Abwägungen und Designparameter verstehen

Die Wahl eines Ofens erfordert eine Abwägung der Vorteile des Split-Designs gegenüber anderen kritischen Faktoren.

Split-Tube vs. Nicht-Split-Tube

Der primäre Kompromiss liegt oft in der Einfachheit und den Kosten. Ein Standard-Muffelofen mit massivem Körper hat eine einfachere Konstruktion, was ihn kostengünstiger machen kann. Er ist für Prozesse, bei denen Proben leicht von einem Ende in die Röhre geschoben werden können, vollkommen ausreichend.

Das Split-Tube-Design ist ein Premium-Merkmal, das gerechtfertigt ist, wenn der Versuchsaufbau den gebotenen Zugang erfordert.

Die Rolle der Rohrabmessungen

Die Länge und der Durchmesser der Arbeitsröhre sind kritische Designparameter. Eine längere Röhre erhöht die Zeit, die eine Probe oder ein Gas der Hitze ausgesetzt ist (Verweilzeit), was die Reaktionseffizienz verbessert. Eine kürzere Röhre kann hingegen die Gas-Feststoff-Mischung bei bestimmten Anwendungen verbessern.

Der Einfluss des Rohrmaterials

Das Material der Arbeitsröhre selbst ist entscheidend. Quarz ist aufgrund seiner thermischen Stabilität und Transparenz bei niedrigeren Temperaturen üblich, während Materialien wie Aluminiumoxid oder Siliziumkarbid (SiC) wegen ihrer Haltbarkeit und Fähigkeit, extrem hohe Temperaturen auszuhalten, verwendet werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Handhabung komplexer Baugruppen oder der Notwendigkeit schneller Probeabkühlung liegt: Ein geteilter Muffelofen ist die notwendige und richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf einfachen, wiederholbaren thermischen Prozessen liegt, bei denen Proben leicht geladen werden können: Ein Standard-Muffelofen ohne Teilung ist oft die praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler thermischer Gleichmäßigkeit liegt: Beide Designs liefern hervorragende Ergebnisse, achten Sie jedoch genau auf die Auswahl des richtigen Rohrmaterials und der richtigen Abmessungen für Ihre spezifische Temperatur und Ihren Prozess.

Letztendlich beginnt die Auswahl des richtigen Ofendesigns mit einem klaren Verständnis Ihres Arbeitsablaufs.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Ungehinderter Kammerzugang | Gelenktes Muscheldesign ermöglicht vollständiges Öffnen für einfaches Beladen komplexer Aufbauten und schnelles Abkühlen. |

| Ideale Anwendungen | Katalysatortests, Kristallwachstum, thermische Analyse, die In-situ-Anpassungen erfordern. |

| Wesentliche Abwägungen | Premium-Funktion im Vergleich zu Standard-Muffelöfen; höhere Kosten, aber unerlässlich für bestimmte Arbeitsabläufe. |

| Optionen für Rohrmaterialien | Quarz für thermische Stabilität, Aluminiumoxid oder SiC für Hochtemperaturbeständigkeit. |

Rüsten Sie Ihr Labor mit den fortschrittlichen geteilten Muffelöfen von KINTEK auf! Durch die Nutzung unserer außergewöhnlichen F&E- und internen Fertigungskapazitäten bieten wir unterschiedlichen Laboren maßgeschneiderte Hochtemperaturlösungen, einschließlich Muffel-, Röhren-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser geteilter Muffelofen Ihre Effizienz und Ergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung