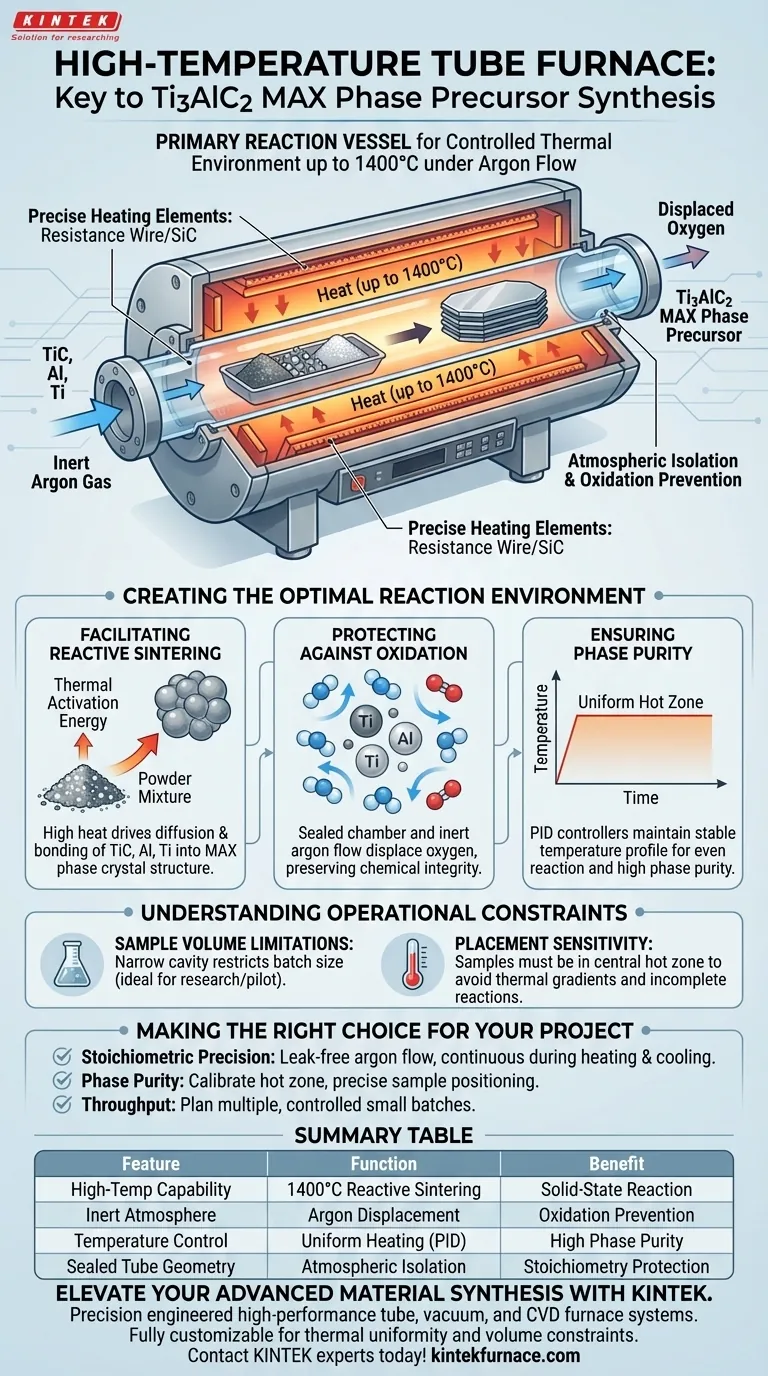

Ein Hochtemperatur-Rohrofen fungiert als primäres Reaktionsgefäß für die Synthese von Ti3AlC2-MAX-Phasen-Vorläuferpulvern. Er schafft eine kontrollierte thermische Umgebung, die in der Lage ist, 1400 °C unter einem kontinuierlichen Fluss von inertem Argongas zu erreichen. Dieses spezielle Setup ist erforderlich, um das reaktive Sintern von Titancarbid (TiC), Aluminium (Al) und Titan (Ti) Elementarpulvern zu erleichtern und gleichzeitig die Oxidation strikt zu verhindern.

Der Kernwert des Rohrofens liegt in seiner Fähigkeit, extreme Hitze mit atmosphärischer Isolation zu koppeln. Er gewährleistet die stöchiometrische Genauigkeit des Endvorläufers, indem er eine vollständige Festkörperreaktion ohne die chemische Kontamination ermöglicht, die bei der thermischen Verarbeitung an der offenen Luft unvermeidlich ist.

Schaffung der optimalen Reaktionsumgebung

Ermöglichung des reaktiven Sinterns

Die Synthese von Ti3AlC2 ist eine Festkörperreaktion, die eine erhebliche thermische Aktivierungsenergie erfordert.

Der Rohrofen erzeugt die notwendige Wärme – insbesondere bis zu 1400 °C –, um den reaktiven Sinterprozess voranzutreiben. Diese hohe Temperatur zwingt die einzelnen TiC-, Al- und Ti-Pulver zur Diffusion und Bindung und wandelt die Rohmischung in die gewünschte MAX-Phasen-Kristallstruktur um.

Schutz vor Oxidation

Titan- und Aluminiumpulver sind hochreaktiv gegenüber Sauerstoff, insbesondere bei erhöhten Temperaturen.

Der Rohrofen verwendet eine abgedichtete zylindrische Kammer, die die Einleitung eines Inertgases, typischerweise Argon, ermöglicht. Durch die Verdrängung von Sauerstoff durch Argon verhindert der Ofen, dass die Rohmaterialien während des Heizzyklus oxidieren, und gewährleistet so die chemische Integrität des Endprodukts.

Gewährleistung der Phasenreinheit

Bei der Synthese von MAX-Phasen ist die Temperaturuniformität entscheidend, um die Bildung unerwünschter Sekundärphasen zu verhindern.

Der Ofen verwendet präzise Heizelemente (wie Widerstandsdraht oder SiC) und PID-Regler, um ein stabiles Temperaturprofil über die Probe aufrechtzuerhalten. Diese Uniformität stellt sicher, dass die gesamte Pulvercharge gleichmäßig reagiert, was zu hoher Phasenreinheit und vollständiger struktureller Bildung führt.

Verständnis der Betriebsbeschränkungen

Begrenzungen des Probenvolumens

Obwohl Rohröfen für Präzision hervorragend geeignet sind, verwenden sie im Allgemeinen einen schmalen zylindrischen Hohlraum.

Diese Geometrie begrenzt das Volumen des Probenmaterials, das in einem einzigen Durchgang verarbeitet werden kann. Folglich ist diese Ausrüstung ideal für die Forschung und die Pilotproduktion, kann aber für die industrielle Massenproduktion ein Engpass darstellen.

Platzierungsempfindlichkeit

Obwohl die zentrale "Heißzone" des Ofens eine hohe Gleichmäßigkeit bietet, können an den Enden des Rohres Temperaturgradienten auftreten.

Proben müssen sorgfältig in der genauen Mitte der Heizzone positioniert werden. Eine falsche Platzierung kann zu unvollständigen Reaktionen oder Gradienten in den endgültigen Materialeigenschaften führen.

Die richtige Wahl für Ihr Projekt treffen

Um eine erfolgreiche Ti3AlC2-Synthese zu gewährleisten, stimmen Sie die Nutzung Ihrer Ausrüstung auf Ihre spezifischen Einschränkungen ab:

- Wenn Ihr Hauptaugenmerk auf stöchiometrischer Präzision liegt: Stellen Sie sicher, dass Ihre Gasleitungen leckfrei sind und während der Heiz- und Kühlphasen ein kontinuierlicher Argonfluss aufrechterhalten wird, um eine Reoxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Kalibrieren Sie den Ofen, um die Länge der zentralen Heißzone zu bestätigen, und positionieren Sie Ihre Probe streng innerhalb dieser Grenzen, um thermische Gradienten zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Durchsatz liegt: Berücksichtigen Sie die Batch-Größenbeschränkungen der Rohrgeometrie und planen Sie mehrere, streng kontrollierte Durchläufe, anstatt einen einzelnen Tiegel zu überfüllen.

Der Erfolg bei der Synthese von MAX-Phasen-Vorläufern beruht nicht nur auf dem Erreichen von 1400 °C, sondern auf der Aufrechterhaltung einer absoluten atmosphärischen Kontrolle während des Prozesses.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Ti3AlC2-Synthese | Vorteil |

|---|---|---|

| Hochtemperaturfähigkeit | Erreicht bis zu 1400 °C | Ermöglicht reaktives Festkörpersintern |

| Inerte Atmosphäre | Argongasflussverdrängung | Verhindert Oxidation von Ti- und Al-Pulvern |

| Temperaturregelung | PID-gesteuerte gleichmäßige Erwärmung | Gewährleistet hohe Phasenreinheit und strukturelle Integrität |

| Abgedichtete Rohrgeometrie | Atmosphärische Isolation | Schützt chemische Stöchiometrie und verhindert Kontamination |

Verbessern Sie Ihre fortschrittliche Materialssynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese von Ti3AlC2-MAX-Phasen geht. KINTEK bietet Hochleistungs-Rohr-, Vakuum- und CVD-Ofensysteme, die speziell dafür entwickelt wurden, die 1400 °C Stabilität und die inerte Atmosphärenkontrolle zu liefern, die Ihre Forschung erfordert. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Systeme vollständig anpassbar, um Einschränkungen beim Probenvolumen zu überwinden und eine absolute thermische Gleichmäßigkeit zu gewährleisten.

Bereit, die Hochtemperaturverarbeitung Ihres Labors zu optimieren? Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte Lösung für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Srinivasa Kartik Nemani, Babak Anasori. Ti <sub>3</sub> C <sub>2</sub> T <i> <sub>x</sub> </i> MXene‐Zirconium Diboride Based Ultra‐High Temperature Ceramics. DOI: 10.1002/advs.202500487

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Kernfunktion eines Mehrzonenrohrofens bei der 2D-Supragittersynthese? Optimieren Sie Ihren CVD-Prozess

- Wie werden Rohröfen in der Umweltprüfung eingesetzt? Schlüsselanwendungen für Analyse und Sanierung

- Was ist der Verwendungszweck eines Quarzrohr-Ofens? Für hochreine, beobachtbare Materialbearbeitung

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der abschließenden Wärmebehandlung von Na3(VO1-x)2(PO4)2F1+2x?

- Wie wird ein Laborröhrenofen bei der TG-DTA von siliziumdioxidbeschichteten Verbundpulvern eingesetzt? Leitfaden zur Expertenanalyse

- Was sind die technischen Spezifikationen des Zwei-Zonen-Röhrenofens? Präzise Temperaturgradienten freischalten

- Was sind die Unterschiede zwischen Festrohr- und Spaltrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist eine gleichmäßige Temperaturverteilung in einem Rohrofen wichtig? Gewährleistung einer zuverlässigen und wiederholbaren Materialverarbeitung