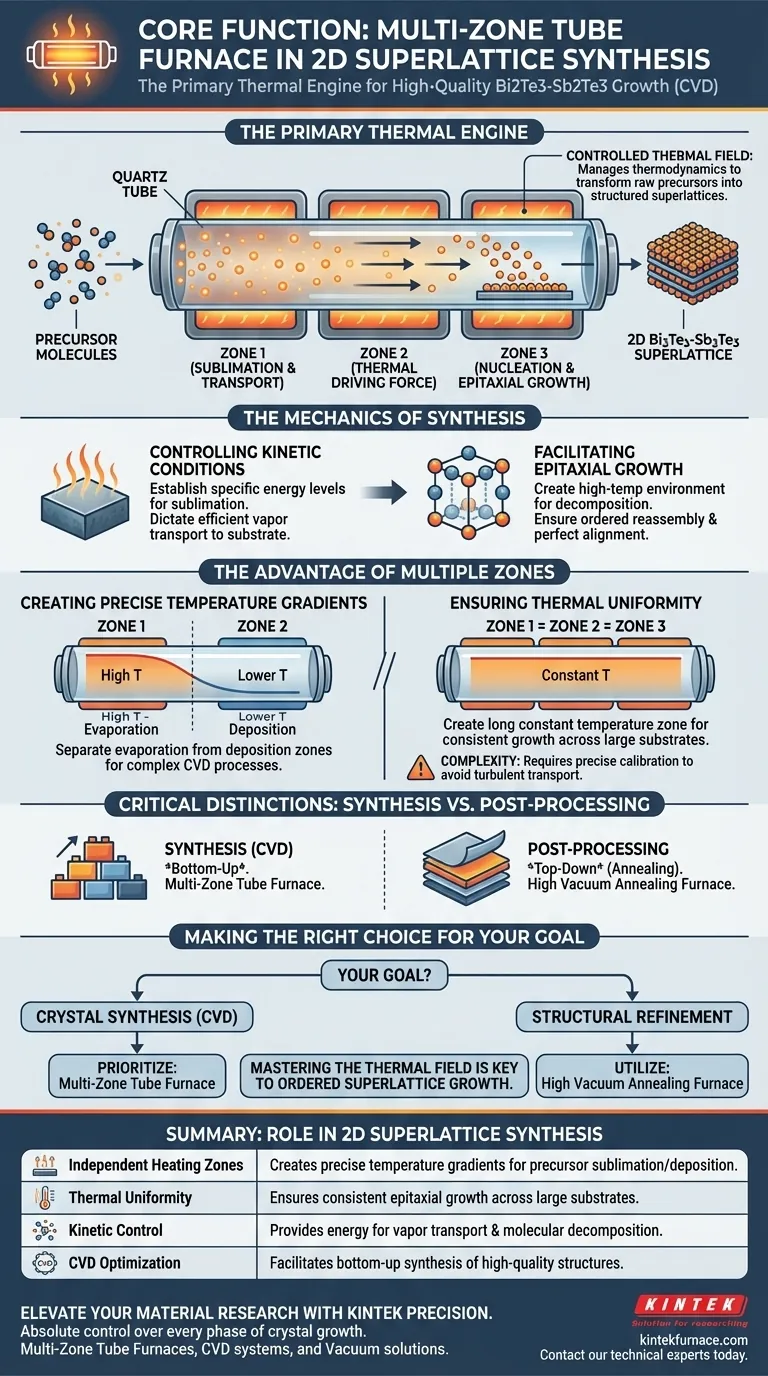

Der Mehrzonenrohrofen fungiert als primäre thermische Maschine bei der Synthese von 2D-Bi2Te3-Sb2Te3-Van-der-Waals-Supraglittern. Er liefert die wesentlichen kinetischen Bedingungen, die für die Sublimation, den Transport und die Keimbildung von Vorläufermolekülen während der chemischen Gasphasenabscheidung (CVD) erforderlich sind. Durch die Aufrechterhaltung präziser Hochtemperaturumgebungen erleichtert der Ofen den Abbau von Vorläufern und deren anschließendes epitaktisches Wachstum auf dem Substrat.

Der Kernwert dieser Ausrüstung liegt in ihrer Fähigkeit, ein kontrolliertes thermisches Feld zu erzeugen. Sie steuert die komplexe Thermodynamik des Kristallwachstums und wandelt rohe Vorläufermoleküle in hochwertige, strukturierte Supraglitter um.

Die Mechanik der Synthese

Kontrolle der kinetischen Bedingungen

Die Synthese von Van-der-Waals-Supraglittern erfordert mehr als nur Hitze; sie erfordert Bewegung. Der Mehrzonenofen stellt die spezifischen kinetischen Energieniveaus ein, die erforderlich sind, um feste Vorläufer zu Dampf zu sublimieren.

Sobald diese Moleküle verdampft sind, müssen sie zum Substrat transportiert werden. Der Ofen steuert die thermische Antriebskraft, die diesen Transport bestimmt, und stellt sicher, dass sich das Material effizient durch die Reaktionskammer bewegt.

Ermöglichung des epitaktischen Wachstums

Auf Substratebene schafft der Ofen eine Hochtemperaturumgebung, die den Abbau der transportierten Moleküle auslöst.

Dieser Abbau ermöglicht es den Atomen, sich in geordneter Weise neu anzuordnen. Die präzise thermische Kontrolle gewährleistet ein hochwertiges epitaktisches Wachstum, bei dem sich die neuen Kristallschichten perfekt an die darunter liegende Struktur anpassen.

Der Vorteil mehrerer Zonen

Erzeugung präziser Temperaturgradienten

Im Gegensatz zu Einzonenheizungen verfügt ein Mehrzonenofen über unabhängige Temperaturregelungsmöglichkeiten für verschiedene Abschnitte des Rohrs.

Dies ermöglicht die Erzeugung spezifischer Temperaturgradienten. Diese Gradienten sind oft entscheidend für CVD-Prozesse, um die Verdampfungszone (wo Vorläufer zu Gas werden) von der Abscheidungszone (wo Kristalle wachsen) zu trennen.

Gewährleistung der thermischen Gleichmäßigkeit

Alternativ können, wenn eine große Wachstumsfläche benötigt wird, mehrere Zonen auf die gleiche Temperatur eingestellt werden.

Diese Konfiguration erzeugt eine längere konstante Temperaturzone als ein Standard-Einzonenofen erreichen könnte. Diese erweiterte Gleichmäßigkeit ist entscheidend für ein konsistentes Filmwachstum auf größeren Substraten.

Wichtige Unterscheidungen und Kompromisse

Synthese vs. Nachbearbeitung

Es ist entscheidend, die Rolle des Mehrzonenrohrofens von der eines Hochvakuumglühofens zu unterscheiden.

Der Rohrofen wird für die Bottom-up-Synthese (CVD) des Materials verwendet. Im Gegensatz dazu ist das Hochvakuumglühen eine Top-down-Nachbearbeitungstechnik, die zur induzierten schichtweisen thermischen Zersetzung zur Feinabstimmung der Dicke verwendet wird.

Komplexität der Parametersteuerung

Die Flexibilität mehrerer Zonen führt zu Komplexität. Benutzer müssen die Wechselwirkung zwischen den Zonen präzise kalibrieren, um turbulente Transporte oder vorzeitige Keimbildung zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Ausrüstung bei der Erzeugung von 2D-Bi2Te3-Sb2Te3-Strukturen zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Kristallsynthese (CVD) liegt: Priorisieren Sie den Mehrzonenrohrofen, um die präzisen Temperaturgradienten zu etablieren, die für den Vorläufertransport und das epitaktische Wachstum erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Verfeinerung liegt: Verwenden Sie einen Hochvakuumglühofen, um kontrolliertes Ausdünnen und Schichtengineering auf bereits synthetisierten Strukturen durchzuführen.

Die Beherrschung des thermischen Feldes ist der wichtigste Faktor für den Übergang von zufälliger Abscheidung zu geordnetem Supragitterwachstum.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der 2D-Supragittersynthese |

|---|---|

| Unabhängige Heizzonen | Erzeugt präzise Temperaturgradienten für Vorläufersublimation und -abscheidung. |

| Thermische Gleichmäßigkeit | Gewährleistet konsistentes epitaktisches Wachstum auf großen Substraten in der konstanten Temperaturzone. |

| Kinetische Kontrolle | Liefert die für den Dampftransport und den molekularen Abbau erforderliche Energie. |

| CVD-Optimierung | Ermöglicht die Bottom-up-Synthese von hochwertigen Bi2Te3-Sb2Te3-Van-der-Waals-Strukturen. |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Das Erreichen des perfekten Van-der-Waals-Supraglitters erfordert mehr als nur Hitze; es erfordert die Beherrschung des thermischen Feldes. KINTEK bietet branchenführende Mehrzonenrohröfen, CVD-Systeme und Vakuumlösungen, die Ihnen die absolute Kontrolle über jede Phase des Kristallwachstums ermöglichen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Systeme vollständig anpassbar, um die einzigartigen Anforderungen Ihrer fortschrittlichen Materialsynthese zu erfüllen. Ob Sie Bottom-up-CVD-Wachstum oder Top-down-Vakuumglühen durchführen, KINTEK bietet die Zuverlässigkeit und Präzision, die Ihr Labor benötigt.

Bereit, Ihren Syntheseprozess zu verfeinern? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Hochtemperaturofenlösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Han Wang, Wen Lei. Superlattice Engineering on 2D Bi<sub>2</sub>Te<sub>3</sub>‐Sb<sub>2</sub>Te<sub>3</sub> Chalcogenides. DOI: 10.1002/advs.202503492

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Faktoren beeinflussen den Heizprozess in einem Rohrofen? Beherrschen Sie Temperaturkontrolle und Effizienz

- Warum ist eine Röhrenofen mit kontrollierter Atmosphäre für MOF-abgeleitete Metalloxide unerlässlich? Präzisionspyrolyse erreichen

- Welche Rolle spielt ein Rohröfen bei der Herstellung von Biokohleträgern? Beherrschen Sie die Biomassevergasungssteuerung

- Warum ist ein Hochtemperatur-Rohrofen mit Inertgasschutz für Ti3AlC2 erforderlich? Leitfaden zur Experten-Synthese

- Was sind die Unterschiede zwischen Rohröfen mit massivem und geteiltem Mantel? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Pt/MoS2-Synthese? Beherrschen Sie das Defekt-Engineering auf atomarer Ebene

- Was sind die Vorteile eines Einkammer-Röhrenofens für die MoS2-Synthese? Gewährleistung von Gleichmäßigkeit und Reproduzierbarkeit

- Was sind die Hauptvorteile der Verwendung eines Rohrofens? Erreichen Sie eine präzise thermische Kontrolle für Ihr Labor