Für die Synthese von Molybdändisulfid (MoS2)-Dünnschichten liegt der Hauptvorteil eines Einkammer-Röhrenofens in seiner Fähigkeit, überlegene Gleichmäßigkeit und Reproduzierbarkeit zu liefern. Während Mehrkammerkonfigurationen Gradientenkontrolle bieten, schafft die Einkammer-Einrichtung eine stabilere thermische Umgebung, die speziell für die Kontrolle der Stabilität der Sulfidierungsreaktion über große Flächen optimiert ist.

Kernbotschaft Die Herstellung hochwertiger MoS2-Dünnschichten beruht oft weniger auf komplexen Temperaturgradienten als vielmehr auf Reaktionsstabilität. Ein Einkammerofen zeichnet sich hier aus, indem er thermische Grenzen eliminiert und eine konsistente Sulfidierung und reproduzierbare Filmqualität über das gesamte Substrat gewährleistet.

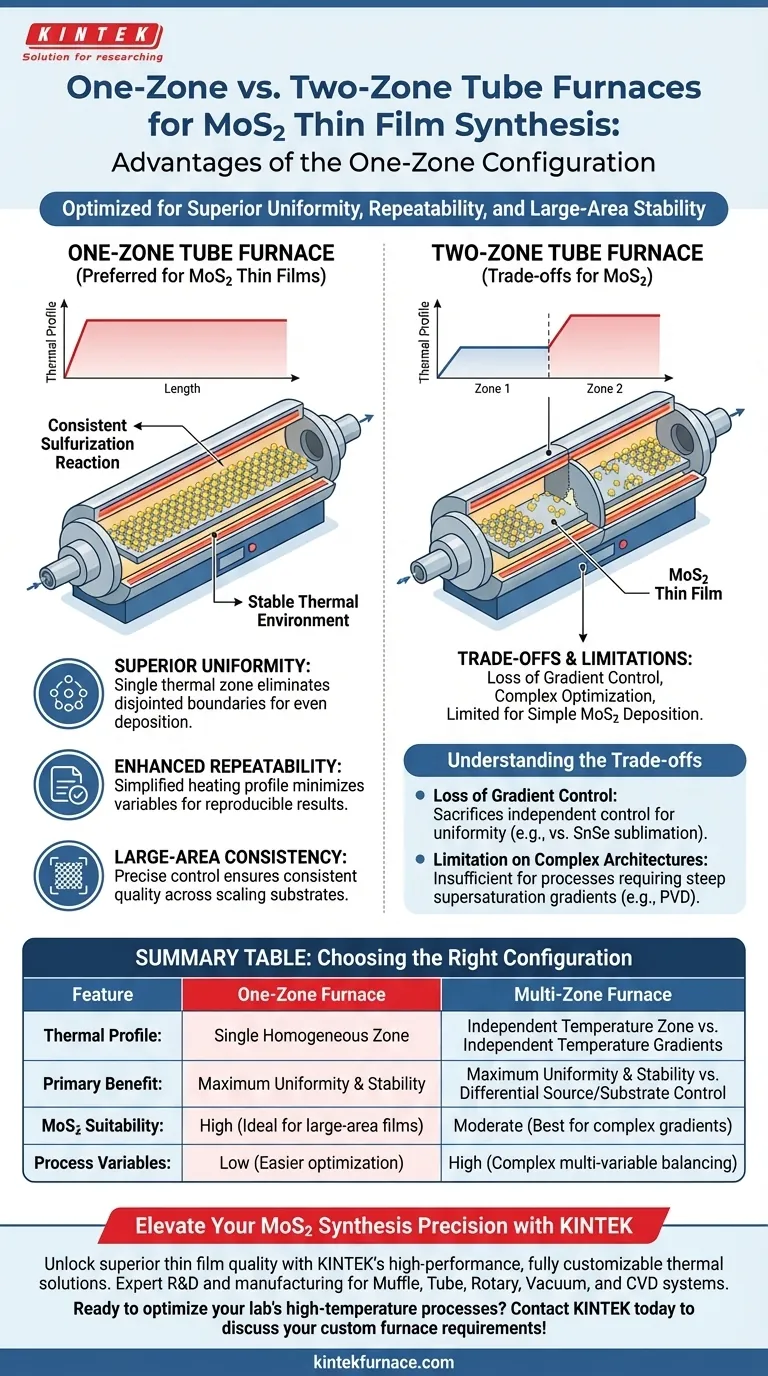

Die Auswirkungen auf die Filmqualität

Überlegene Gleichmäßigkeit

Die kritischste Herausforderung bei der Dünnschichtsynthese ist die Gewährleistung einer gleichmäßigen Abscheidung des Materials. Ein Einkammerofen hält ein einziges, homogenes thermisches Profil aufrecht. Dies eliminiert das Risiko von getrennten thermischen Zonen, die zu ungleichmäßigen Wachstumsraten über das Substrat führen können.

Verbesserte Reproduzierbarkeit

In experimentellen und Produktionsumgebungen ist die Fähigkeit, Ergebnisse zu reproduzieren, von größter Bedeutung. Durch die Reduzierung der Komplexität des Heizprofils minimiert die Einkammerkonfiguration die Prozessvariablen. Dies stellt sicher, dass optimierte Prozessbedingungen bei nachfolgenden Läufen die gleichen hochwertigen Ergebnisse liefern.

Konsistenz auf großer Fläche

Bei der Synthese von Filmen auf größeren Substraten wird die Aufrechterhaltung der thermischen Konsistenz schwierig. Die Einkammerkonfiguration ermöglicht eine präzise Kontrolle über die Reaktionsumgebung. Dies gewährleistet konsistente Ergebnisse, auch wenn auf Dünnschichten mit größerer Fläche skaliert wird.

Prozesskontrolle und Stabilität

Stabilisierung der Sulfidierungsreaktion

Die chemische Reaktion zwischen dem Molybdänvorläufer und Schwefel ist empfindlich. Der Einkammerofen ermöglicht eine präzise Kontrolle über die Stabilität dieser Sulfidierungsreaktion. Durch die Aufrechterhaltung der gesamten Reaktionskammer bei einer einheitlichen Temperatur vermeidet der Prozess die Instabilität, die an der Schnittstelle unterschiedlicher Temperaturzonen auftreten kann.

Einfachheit der Optimierung

Die Optimierung eines Prozesses in einem Einkammerofen konzentriert sich auf eine einzige thermische Variable. Dies ermöglicht es Forschern, die Umgebung effektiver fein abzustimmen, als zu versuchen, die Wechselwirkung zwischen zwei oder drei unabhängigen Kammern auszubalancieren.

Verständnis der Kompromisse

Verlust der Gradientenkontrolle

Es ist wichtig zu erkennen, was Sie opfern, wenn Sie sich für eine Einkammer-Einrichtung entscheiden. Wie bei Prozessen für andere Materialien wie Zinnselenid (SnSe) erwähnt, bieten Mehrkammersysteme (Zwei- oder Dreikammeröfen) eine unabhängige Kontrolle über die Sublimations- und Abscheidungszonen.

Einschränkung bei komplexen Architekturen

Wenn Ihre spezifische Synthesemethode einen steilen Temperaturgradienten zur Regulierung der Übersättigungsniveaus erfordert – üblich bei der physikalischen Gasabscheidung (PVD) oder beim Bulk-Kristallwachstum –, ist ein Einkammerofen nicht ausreichend. Das Einkammersystem ist auf Gleichmäßigkeit spezialisiert, nicht auf die Trennung von Quell- und Substrat-Temperaturen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenkonfiguration auszuwählen, müssen Sie Ihre spezifischen Verarbeitungsanforderungen priorisieren:

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit von MoS2-Dünnschichten liegt: Wählen Sie den Einkammerofen, um die Konsistenz auf großer Fläche und die Reaktionsstabilität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf komplexem Kristallwachstum liegt (z. B. SnSe): Wählen Sie einen Mehrkammersystem, um unabhängige Temperaturgradienten zur Steuerung der Übersättigung zu nutzen.

Indem Sie Ihre Ausrüstungswahl auf die spezifischen chemischen Bedürfnisse von MoS2 abstimmen, gewährleisten Sie einen robusten und reproduzierbaren Syntheseprozess.

Zusammenfassungstabelle:

| Merkmal | Einkammerofen | Mehrkammersystem |

|---|---|---|

| Temperaturprofil | Einzelne homogene Kammer | Unabhängige Temperaturgradienten |

| Hauptvorteil | Maximale Gleichmäßigkeit & Stabilität | Differenzielle Quell-/Substratkontrolle |

| Eignung für MoS2 | Hoch (Ideal für Filme auf großer Fläche) | Mittelmäßig (Am besten für komplexe Gradienten) |

| Prozessvariablen | Niedrig (Einfachere Optimierung) | Hoch (Komplexe Mehrvariablen-Balance) |

Verbessern Sie die Präzision Ihrer MoS2-Synthese mit KINTEK

Erschließen Sie überlegene Dünnschichtqualität mit den branchenführenden thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung, bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre spezifischen Forschungs- oder Produktionsanforderungen zu erfüllen. Ob Sie die stabile Gleichmäßigkeit eines Einkammerofens für konsistente Sulfidierung oder ein komplexes Mehrkammersystem benötigen, unser Ingenieurteam stellt sicher, dass Sie die richtigen Werkzeuge für bahnbrechende Ergebnisse haben.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Saiful Islam, Nowshad Amin. Modulating Molybdenum Disulfide (MoS <sub>2</sub> ) Thin Films Formation via Vapor-Phase Synthesis: Time Variation. DOI: 10.1088/1755-1315/1560/1/012038

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Warum ist Hochtemperaturglühen in einem Röhrenofen für LaAlO3 notwendig? Optimierung der TiO2-Dünnschichtadhäsion

- Was ist ein Rohrofen? Präzisionsheizung für Labor- und Industrieanwendungen

- Welche Rolle spielt eine Hochtemperatur-Röhrenofen bei der Herstellung von TiO2-alpha-Ga2O3-Heterostrukturen?

- Welche Wartung ist für einen Vakuumröhrenofen erforderlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Was sind die Hauptvorteile der Verwendung eines Rohrofens in Industrie- und Laborumgebungen? Präzise Temperatur- und Atmosphärenkontrolle erreichen

- Wie erleichtert eine hochpräzise Röhrenofenanlage mit Argonatmosphäre die Einstellung der Oberflächenrauheit von Kupferfolien?

- Warum werden Rohröfen verwendet? Präzisionsheizung für Ihr Labor freischalten