Im Kern werden Rohröfen wegen ihrer außergewöhnlichen Fähigkeit verwendet, eine hochgradig gleichmäßige und präzise gesteuerte Hochtemperaturumgebung in einem begrenzten, isolierten Rohr zu schaffen. Dies macht sie unverzichtbar für die Verarbeitung von Materialien, die eine konsistente Erwärmung und spezifische atmosphärische Bedingungen erfordern, wie z.B. einen inerten Gasstrom, reaktive Gase oder ein Hochvakuum.

Der Hauptwert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kraft, eine Probe von der Außenwelt zu isolieren. Dies schafft eine perfekte Mikroumgebung, in der Temperatur, Atmosphäre und Druck mit einer Präzision gesteuert werden können, die andere Ofentypen nicht so leicht erreichen können.

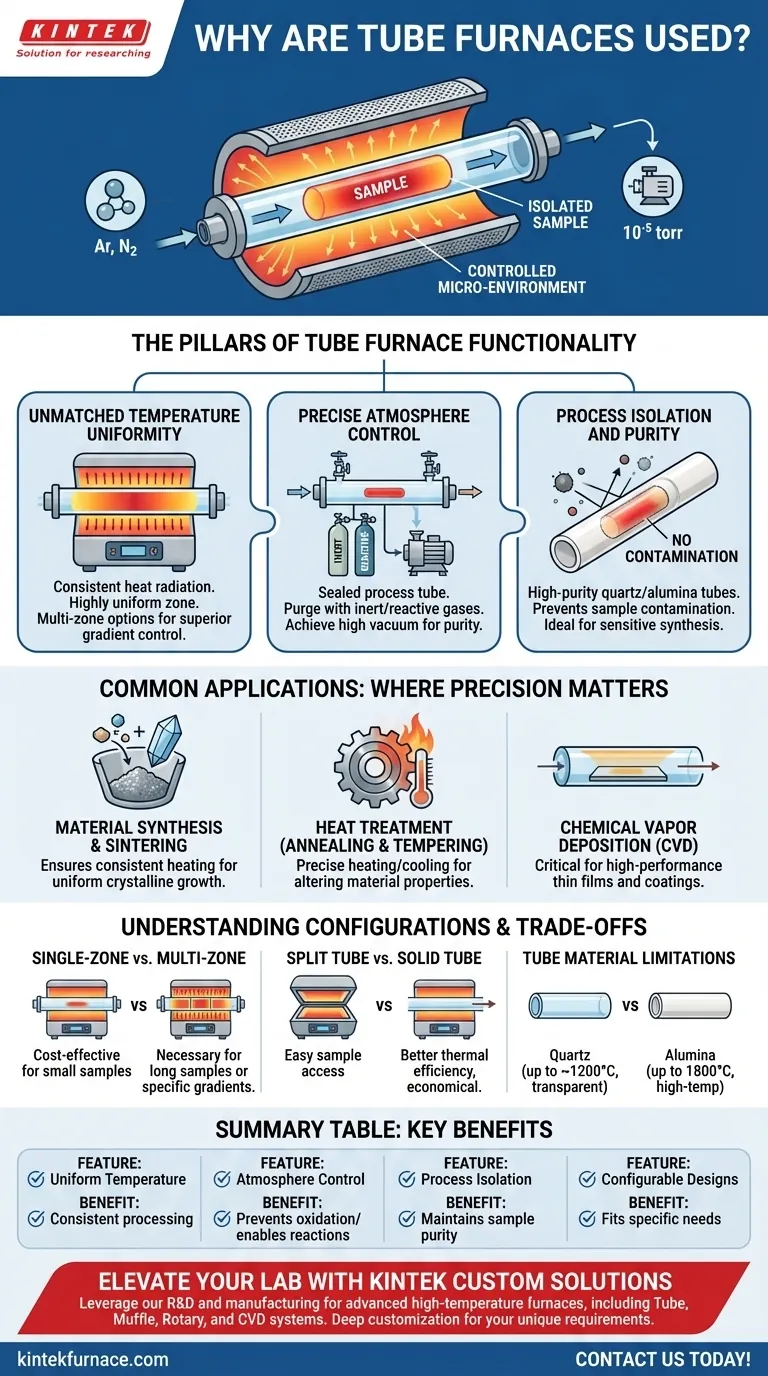

Die Säulen der Rohrofenfunktionalität

Um zu verstehen, warum Rohröfen in Forschung und spezialisierter Fertigung so verbreitet sind, müssen wir uns die drei Kernfunktionen ansehen, die sie bieten: Kontrolle über Temperatur, Atmosphäre und Kontamination.

Unübertroffene Temperaturgleichmäßigkeit

Die zylindrische Heizkammer eines Rohrofens ist so konzipiert, dass sie die Wärme gleichmäßig auf das zentrale Prozessrohr abstrahlt. Diese Geometrie erzeugt auf natürliche Weise eine hochgradig gleichmäßige Temperaturzone in der Mitte des Ofens.

Für Anwendungen, die eine noch größere Konsistenz erfordern, verwenden Mehrzonenöfen mehrere, unabhängig voneinander gesteuerte Heizelemente. Dies ermöglicht eine überragende Temperaturgleichmäßigkeit über eine längere Strecke oder die Möglichkeit, absichtliche, stabile Temperaturgradienten für die fortschrittliche Verarbeitung zu erzeugen.

Präzise Atmosphärenkontrolle

Dies ist ein entscheidendes Unterscheidungsmerkmal. Das abgedichtete Prozessrohr ermöglicht es Ihnen, die gasförmige Umgebung Ihrer Probe vollständig zu kontrollieren.

Der Ofen kann mit einem inerten Gas (wie Argon oder Stickstoff) gespült werden, um Oxidation zu verhindern, mit einem reaktiven Gas für Prozesse wie die chemische Gasphasenabscheidung gefüllt oder auf ein Hochvakuum (bis zu 10⁻⁵ Torr) für die Reinigung und Entgasung evakuiert werden. Dieses Maß an Kontrolle wird durch abgedichtete Endkappen und Gasflussmanagementsysteme erreicht.

Prozessisolation und Reinheit

Indem die Probe in einem hochreinen Keramik-(Aluminiumoxid) oder Quarzrohr eingeschlossen wird, stellt der Ofen sicher, dass das Material nicht durch die Heizelemente oder die Außenluft kontaminiert wird.

Diese Isolation ist grundlegend für die Synthese hochreiner Materialien, die Halbleiterforschung und jeden Prozess, bei dem selbst Spuren von Verunreinigungen das Endprodukt ruinieren könnten.

Gängige Anwendungen: Wo Präzision zählt

Die einzigartigen Fähigkeiten von Rohröfen machen sie zum bevorzugten Werkzeug für eine Reihe empfindlicher thermischer Prozesse.

Materialsynthese und Sintern

Die Herstellung neuartiger Materialien oder das Verdichten von Pulvern zu einer festen Masse (Sintern) erfordert, dass jeder Teil der Probe genau das gleiche Temperaturprofil erfährt. Die Gleichmäßigkeit eines Rohrofens verhindert Schwachstellen und gewährleistet ein konsistentes Kristallwachstum.

Wärmebehandlung (Glühen & Anlassen)

Die Änderung der Materialeigenschaften – wie z.B. die Verringerung der Sprödigkeit (Glühen) oder die Erhöhung der Härte (Anlassen) – hängt von präzisen Heiz- und Kühlraten ab. Die thermische Effizienz und die programmierbaren Steuerungen eines Rohrofens ermöglichen hochgradig wiederholbare und genaue Wärmebehandlungszyklen.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein Verfahren zur Herstellung von Hochleistungsdünnschichten und -beschichtungen. Ein Vorläufergas wird in das Rohr geleitet, wo die hohe Temperatur es dazu bringt, zu reagieren und eine feste Schicht auf einem Substrat abzuscheiden. Dieser Prozess hängt vollständig von der stabilen Temperatur und der kontrollierten Gasatmosphäre ab, die nur ein Rohrofen bieten kann.

Die Kompromisse und Konfigurationen verstehen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialwerkzeug. Die Wahl der richtigen Konfiguration erfordert das Verständnis wichtiger Kompromisse.

Ein-Zonen- vs. Mehr-Zonen-Ofen

Ein Ein-Zonen-Ofen ist einfacher und kostengünstiger, perfekt geeignet für die Verarbeitung kleinerer Proben, bei denen die zentrale Heizzone ausreicht.

Ein Mehr-Zonen-Ofen ist erforderlich, wenn längere Proben verarbeitet werden müssen oder wenn die absolut beste Temperaturgleichmäßigkeit nicht verhandelbar ist.

Geteiltes Rohr vs. massives Rohr

Spaltrohröfen lassen sich aufklappen, was ein einfaches Einsetzen und Entfernen des Prozessrohres und der Probe ermöglicht. Dies ist unglaublich praktisch für komplexe Aufbauten oder häufige Probenwechsel.

Massive (oder ungeteilte) Rohröfen sind wirtschaftlicher und haben eine etwas bessere thermische Effizienz, erfordern aber das Einsetzen des Rohres und der Probe von der Seite.

Materialbeschränkungen des Rohres

Das Material des Prozessrohres bestimmt die maximale Betriebstemperatur. Quarzrohre eignen sich hervorragend für Temperaturen bis ca. 1200 °C und haben den Vorteil, transparent zu sein. Für höhere Temperaturen (bis 1800 °C) ist ein Aluminiumoxid-Keramikrohr erforderlich.

Probendurchsatz

Rohröfen werden typischerweise für die Chargenverarbeitung in Labor- und F&E-Umgebungen eingesetzt. Ihr Probenvolumen ist durch den Rohrdurchmesser begrenzt, was sie im Vergleich zu Förder- oder Kammeröfen weniger geeignet für die industrielle Produktion mit hohem Volumen und kontinuierlichem Betrieb macht.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl eines Rohrofens hängt von den spezifischen Anforderungen Ihres thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Oxidation liegt: Ein Rohrofen mit Inertgasflusskontrolle und hochreinen Endkappen ist die ideale Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Dünnschichten oder Beschichtungen liegt: Sie benötigen ein Rohrofensystem, das für die chemische Gasphasenabscheidung (CVD) ausgerüstet ist, wahrscheinlich mit einem Gasmischsystem und einer Vakuumpumpe.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit über eine lange Probe liegt: Ein Mehrzonen-Rohrofen liefert die konsistentesten und wiederholbarsten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Bequemlichkeit und häufigen Probenwechseln liegt: Ein Spaltrohr-Design wird Ihre Workflow-Effizienz erheblich verbessern und das Risiko der Beschädigung empfindlicher Proben reduzieren.

Letztendlich wird ein Rohrofen gewählt, wenn die Integrität der Prozessumgebung genauso entscheidend ist wie die Temperatur selbst.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Gleichmäßige Temperatur | Gewährleistet konsistente Erwärmung für zuverlässige Materialverarbeitung |

| Atmosphärenkontrolle | Ermöglicht die Verwendung inerter, reaktiver Gase oder Vakuum zur Oxidationsverhinderung und für Reaktionen |

| Prozessisolation | Gewährleistet die Probenreinheit durch Verhinderung von Kontaminationen aus externen Quellen |

| Konfigurierbare Designs | Optionen wie Ein-/Mehrzonen- und Spalt-/Vollrohre, um spezifischen Anforderungen gerecht zu werden |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Rohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, die auf verschiedene Laboratorien zugeschnitten sind. Unser Produktsortiment umfasst Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch umfassende kundenspezifische Anpassungen unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, präzise thermische Prozesse und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor