Ein Hochvakuumrohr-Ofen ist unerlässlich, da er eine Umgebung mit extrem niedrigem Druck (unter $10^{-4}$ Torr) schafft, die zerstörerische Verunreinigungen wie Sauerstoff und Feuchtigkeit entfernt. Bei Glühtemperaturen von bis zu 1000 °C verhindert diese Umgebung, dass die einschichtigen Übergangsmetall-Dichalkogenide (TMDs) oxidieren oder sich physikalisch zersetzen, und ermöglicht es dem Prozess, sich ausschließlich auf die Reparatur von Kristallfehlern und die Anpassung von Dotierungszuständen zu konzentrieren.

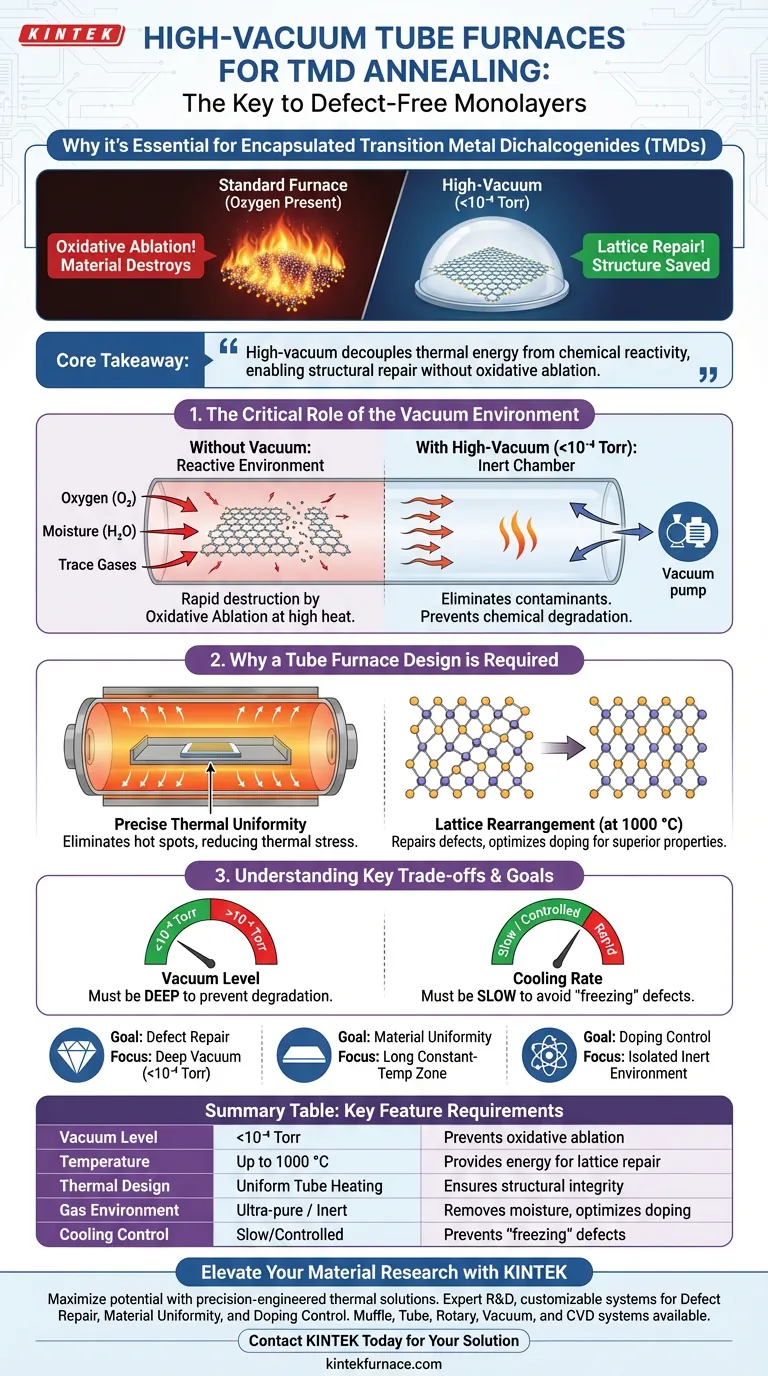

Kernbotschaft Die Hochtemperaturglühung von einschichtigen TMDs erfordert ein empfindliches Gleichgewicht: Hohe Hitze ist notwendig, um Gitterfehler zu reparieren, aber dieselbe Hitze löst bei Anwesenheit von Sauerstoff eine schnelle Zerstörung des Materials aus. Ein Hochvakuumrohr-Ofen löst dieses Problem, indem er thermische Energie von chemischer Reaktivität entkoppelt und so eine strukturelle Reparatur ohne oxidatives Ablation ermöglicht.

Die entscheidende Rolle der Vakuumumgebung

Verhinderung von oxidativem Ablation

Einschichtige TMDs wie WSe2 sind atomar dünn. Dies macht sie außergewöhnlich empfindlich gegenüber ihrer Umgebung, insbesondere bei hohen Temperaturen.

Ohne ein Hochvakuum schafft die Einleitung von Wärme eine reaktive Umgebung, in der Rest-Sauerstoff das Material angreift.

Dies führt zu oxidativem Ablation, einem Prozess, bei dem sich das Material im Wesentlichen verbrennt oder chemisch zersetzt, bevor die Vorteile der Glühung eintreten können.

Entfernung von Restverunreinigungen

Eine Standard-Ofenumgebung enthält Feuchtigkeit und Spurengase, die als Verunreinigungen wirken.

Ein Hochvakuum-System reduziert den Innendruck auf unter $10^{-4}$ Torr.

Dieser Schwellenwert ist entscheidend, da er diese Verunreinigungen effektiv eliminiert und sicherstellt, dass die Kammer während des gesamten Heizzyklus inert bleibt.

Warum ein Rohr-Ofen-Design erforderlich ist

Präzise thermische Gleichmäßigkeit

Während das Vakuum die Chemie schützt, schützt das Design des Rohr-Ofens die physikalische Struktur durch gleichmäßige Erwärmung.

Rohr-Öfen bieten eine hochkontrollierte thermische Umgebung, die heiße Stellen eliminiert, die zu ungleichmäßiger Verarbeitung oder lokalisierter thermischer Belastung führen könnten.

Diese Konsistenz ist entscheidend für die Aufrechterhaltung der strukturellen Integrität der empfindlichen einschichtigen Filme über das gesamte Substrat.

Erleichterung der Gitterumlagerung

Das ultimative Ziel dieses Glühprozesses ist die Verbesserung der kristallinen Qualität der TMDs.

Durch die Aufrechterhaltung einer stabilen hohen Temperatur (bis zu 1000 °C) in einer sauberen Umgebung durchläuft das Material eine Gitterumlagerung.

Dieser Prozess repariert Kristallfehler und optimiert die Dotierungszustände, was zu einem hochwertigeren Bulk-Material mit überlegenen elektronischen und optischen Eigenschaften führt.

Verständnis der Kompromisse

Vakuumgrad vs. Materialstabilität

Es ist ein häufiger Fehler anzunehmen, dass "niedriger Druck" ausreicht. Ein Vakuum, das nicht ausreichend tief ist (d.h. höher als $10^{-4}$ Torr), kann jedoch immer noch genügend Sauerstoff enthalten, um die Monoschicht bei Spitzentemperaturen abzubauen.

Aufheiz- vs. Abkühlraten

Das Erreichen der Zieltemperatur ist nur die halbe Miete. Wie in den Prinzipien der Festkörper-Synthese erwähnt, ist die Abkühlrate ebenso entscheidend.

Schnelles Abkühlen kann Defekte im Gitter "einfrieren" und die Vorteile der Glühung zunichtemachen.

Ein kontrollierter, langsamer Abkühlprozess ist oft notwendig, um dem Gitter zu ermöglichen, sich in seinen niedrigsten Energiezustand einzupendeln und so eine hohe Kristallinität zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer eingekapselten einschichtigen TMDs zu maximieren, müssen Sie die Nutzung Ihrer Ausrüstung auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung liegt: Stellen Sie sicher, dass Ihr Vakuumsystem zuverlässig Drücke unter $10^{-4}$ Torr aufrechterhalten kann, um Oxidation zu verhindern, während sich das Gitter bei 1000 °C umlagert.

- Wenn Ihr Hauptaugenmerk auf der Materialgleichmäßigkeit liegt: Priorisieren Sie einen Rohr-Ofen mit einer langen Konstanttemperaturzone, um sicherzustellen, dass die gesamte Probe die exakt gleiche thermische Historie erfährt.

- Wenn Ihr Hauptaugenmerk auf der Dotierungskontrolle liegt: Nutzen Sie die Vakuumumgebung, um das Material von Umwelteinflüssen zu isolieren und eine präzise Anpassung der intrinsischen Dotierungszustände des Materials zu ermöglichen.

Der Erfolg der Hochtemperatur-TMD-Glühung beruht auf dem strengen Ausschluss von Sauerstoff in Verbindung mit einer präzisen thermischen Steuerung.

Zusammenfassungstabelle:

| Merkmal | Anforderung für TMDs | Auswirkung auf die Materialqualität |

|---|---|---|

| Vakuumgrad | < 10⁻⁴ Torr | Verhindert oxidatives Ablation und chemische Zersetzung |

| Temperatur | Bis zu 1000 °C | Liefert Energie für Gitterumlagerung und Fehlerbehebung |

| Thermische Auslegung | Gleichmäßige Rohrheizung | Eliminiert heiße Stellen und gewährleistet strukturelle Integrität |

| Gasumgebung | Ultrarein / Inert | Entfernt Feuchtigkeit und Verunreinigungen zur Optimierung der Dotierung |

| Kühlkontrolle | Langsam/Kontrolliert | Verhindert das "Einfrieren" von Defekten in das Kristallgitter |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihrer TMDs mit präzisionsgefertigten thermischen Lösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen anpassbar sind. Ob Sie sich auf Fehlerbehebung, Materialgleichmäßigkeit oder Dotierungskontrolle konzentrieren, unsere Systeme bieten den extrem niedrigen Druck und die thermische Stabilität, die Sie für Ihren Erfolg benötigen. Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Huije Ryu, Gwan‐Hyoung Lee. Optical grade transformation of monolayer transition metal dichalcogenides <i>via</i> encapsulation annealing. DOI: 10.1039/d3nr06641j

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was ist die technische Bedeutung eines horizontalen Rohrofens mit Schiebeschienen für das NiOx-Glühen? Verbesserte Kontrolle

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen

- Wie profitieren 70-mm-Rohröfen von Mehrzonenheizung? Entsperren Sie präzise thermische Kontrolle für fortschrittliche Materialien

- Was ist die Hauptfunktion der Einleitung von hochreinem Argon in den Rohrofen? Expert Pyrolysis Solutions

- Welche Rolle spielt ein Hochtemperatur-Röhrenofen bei der Synthese von Nano-Kohlenstoffkugeln? Ermöglichung der sp2-Hybridisierung

- Welche Bedeutung hat die flexible Atmosphärenkontrolle in einem Rohrofen?

- Welche Faktoren sollten bei der Auswahl eines Rohrofens für ein Labor berücksichtigt werden? Sichern Sie Präzision und Sicherheit bei Ihren Experimenten