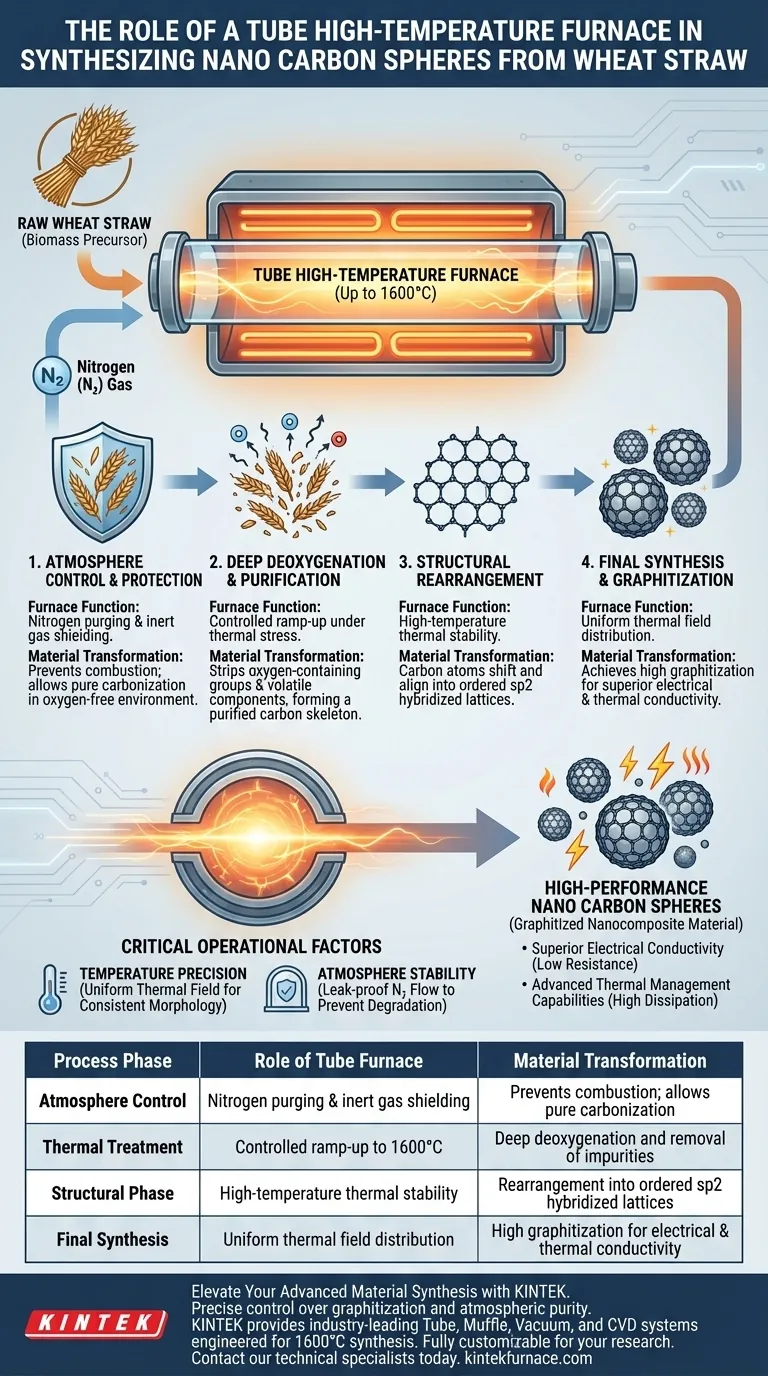

Der Hochtemperatur-Röhrenofen fungiert als entscheidendes Reaktionsgefäß für die Umwandlung von rohem Weizenstroh in Hochleistungs-Nano-Kohlenstoffmaterialien. Er bietet eine streng kontrollierte, stickstoffgeschützte Umgebung, die extreme Temperaturen von bis zu 1600 °C erreichen kann, was den Biomasse-Vorläufer zu den tiefgreifenden chemischen und strukturellen Veränderungen zwingt, die für die Synthese notwendig sind.

Kernbotschaft Der Ofen verbrennt das Material nicht einfach; er treibt eine präzise atomare Neuordnung an, die als Graphitierung bekannt ist. Durch die Aufrechterhaltung einer sauerstofffreien 1600 °C-Umgebung wandelt der Ofen die ungeordnete Biomasse in ein hochgeordnetes sp2-hybridisiertes Kohlenstoffgitter um, was die Voraussetzung für eine überlegene elektrische Leitfähigkeit und Wärmemanagementfähigkeiten ist.

Der Mechanismus der Umwandlung

Herstellung der Schutzatmosphäre

Die erste entscheidende Funktion des Ofens ist die Atmosphärenkontrolle. Bevor die Erwärmung beginnt, ermöglicht die Röhre die Einleitung von Inertgasen, insbesondere Stickstoff.

Dies schafft eine schützende Hülle um das Weizenstroh. Ohne diese sauerstofffreie Umgebung würden die hohen Temperaturen die Biomasse zu Asche verbrennen, anstatt zu funktionellen Nanokugeln zu karburieren.

Tiefe Deoxygenierung

Sobald die Atmosphäre gesichert ist, fährt der Ofen die Temperatur auf extreme Werte hoch. Unter dieser thermischen Belastung durchläuft das Weizenstroh eine tiefe Deoxygenierung.

Dieser Prozess entfernt systematisch sauerstoffhaltige funktionelle Gruppen und andere flüchtige Bestandteile. Das Ergebnis ist ein gereinigtes Kohlenstoffgerüst, frei von Verunreinigungen, die die Materialleistung typischerweise beeinträchtigen.

Strukturelle Umlagerung

Wenn sich die Temperatur 1600 °C nähert, durchläuft das Material neben der chemischen auch eine physikalische Transformation. Die Kohlenstoffatome beginnen sich zu verschieben und auszurichten.

Dies führt zu einer "strukturellen Umlagerung", bei der sich die Atome zu einer thermodynamisch stabilen Konfiguration organisieren. Dies ist der Übergang von amorphem, chaotischem Kohlenstoff zu einer geordneten Struktur.

Auswirkungen auf die Materialeigenschaften

Bildung des sp2-hybridisierten Gitters

Das ultimative Ziel der Verwendung solch hoher Temperaturen ist die Erzielung eines sp2-hybridisierten Kohlenstoffgitters. Diese spezifische atomare Anordnung schafft die grundlegende "Waben"-Struktur, die mit Graphit und Graphen verbunden ist.

Die Fähigkeit des Röhrenofens, eine stabile hohe Hitze aufrechtzuerhalten, ist der einzige Weg, diese Hybridisierung in Biomasse-Vorläufern zu erzwingen.

Gewährleistung einer hohen Graphitierung

Der Ordnungsgrad der Kohlenstoffstruktur wird als "Graphitierung" bezeichnet. Ein hoher Graphitierungsgrad ist direkt mit dem Endnutzen des Materials verbunden.

Die im Ofen erzeugte hochgradig graphitierte Mikrostruktur gewährleistet, dass die resultierenden Nanokompositfilme einen geringen elektrischen Widerstand aufweisen. Sie maximiert auch ihre Fähigkeit, Wärme abzuleiten, was sie für fortschrittliche Wärmemanagementanwendungen geeignet macht.

Kritische Betriebsfaktoren

Die Bedeutung der Temperaturpräzision

Während das Hauptziel die Erreichung von 1600 °C ist, ist die Präzision der Heizrate ebenso wichtig. Der Ofen muss ein gleichmäßiges Wärmefeld liefern, um sicherzustellen, dass jede Nano-Kohlenstoffkugel identisch gebildet wird.

Inkonsistente Erwärmung kann zu Variationen im Kohlenstoffgitter führen, was zu "Hot Spots" oder Bereichen mit geringer Leitfähigkeit im Endmaterial führt.

Risiken von Atmosphäreninstabilität

Die Integrität der Röhrenumgebung ist nicht verhandelbar. Selbst ein mikroskopisch kleiner Sauerstoffaustritt bei diesen Temperaturen zerstört sofort das Kohlenstoffgitter.

Der Ofen muss einen positiven Druck oder einen konstanten Stickstofffluss aufrechterhalten, um sicherzustellen, dass die reduzierende Atmosphäre während des gesamten Synthesezyklus gleichmäßig bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Nano-Kohlenstoffkugeln zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler elektrischer Leitfähigkeit liegt: Priorisieren Sie das Erreichen und Halten der oberen Temperaturgrenze (1600 °C), um die sp2-Gitterbildung und den Graphitierungsgrad zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer konsistenten Partikelmorphologie liegt: Konzentrieren Sie sich auf die Präzision der Heizrate und die Gleichmäßigkeit des Wärmefeldes, um sicherzustellen, dass die strukturelle Umlagerung gleichmäßig über die Probe erfolgt.

Der Erfolg dieser Synthese beruht nicht nur auf Hitze, sondern auf der absoluten Kontrolle der atomaren Umgebung.

Zusammenfassungstabelle:

| Prozessphase | Rolle des Röhrenofens | Materialtransformation |

|---|---|---|

| Atmosphärenkontrolle | Stickstoffspülung & Inertgasabschirmung | Verhindert Verbrennung; ermöglicht reine Karburierung |

| Thermische Behandlung | Kontrolliertes Aufheizen auf 1600 °C | Tiefe Deoxygenierung und Entfernung von Verunreinigungen |

| Strukturelle Phase | Hochtemperatur-Wärmestabilität | Umlagerung in geordnete sp2-hybridisierte Gitter |

| Endgültige Synthese | Gleichmäßige Wärmefeldverteilung | Hohe Graphitierung für elektrische & thermische Leitfähigkeit |

Verbessern Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Präzise Kontrolle über Graphitierung und atmosphärische Reinheit ist der Unterschied zwischen Biomasseasche und Hochleistungs-Nano-Kohlenstoff. KINTEK bietet branchenführende Röhren-, Muffel-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die gleichmäßigen Wärmefelder und leckdichten Umgebungen zu liefern, die für die 1600 °C-Synthese erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen. Kontaktieren Sie noch heute unsere technischen Spezialisten, um zu erfahren, wie die Hochtemperatur-Lösungen von KINTEK Ihre Materialeigenschaften und Forschungsergebnisse optimieren können.

Visuelle Anleitung

Referenzen

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ein Reduktionsgas bei der thermischen Behandlung im Rohrofen verwenden? Reine metallische Phasen und Defekte freisetzen

- Was sind die gängigen Anwendungen von Aluminiumoxid-Rohröfen? Präzision in der Materialverarbeitung freischalten

- Was ist die Hauptfunktion eines Rohrofens bei der Pyrolyse von Biomasse? Präzision in der Materialforschung erreichen

- Wie unterscheidet sich der Heizmechanismus bei vertikalen und horizontalen Rohröfen? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Wie trägt ein Hochtemperatur-Rohrofen zur Stickstoffdotierung von Graphenoxid bei? Verbessern Sie Ihre F&E

- Wie nutzt ein Hochtemperatur-Heizofen feste Vorläufer bei der Synthese von MoS2? Beherrschung des TMD-Wachstums

- Welche atmosphärischen Kontrollfunktionen bieten horizontale Rohröfen?Lösungen für die präzise thermische Verarbeitung

- Was ist die Notwendigkeit der Glühbehandlung für CuCo2O4@rGO? Optimierung der Synthese mit hoher Kristallinität in Röhrenöfen